Thermisches Management

Dem Verschleiß entgegentreten

Fortsetzung des Artikels von Teil 3

Probleme bei den Wärmeleitmaterialien

Die Auswertung von Feldausfällen untermauert die Vermutung, dass insbesondere die Langzeitstabilität üblicher Wärmeleitmaterialien überschätzt wird. So zeigte eine Applikation, für die zehn Jahre Lebensdauer prognostiziert war, nach nur der Hälfte der Zeit eine auffällig hohe Ausfallrate. Die Analyse der Module förderte eindeutige Anzeichen von Übertemperatur zutage, Messdaten aus dem Feld wiesen aber keine Auffälligkeiten auf und widersprachen der Aussage.

Jobangebote+ passend zum Thema

Die detailliertere Analyse der Applikation beinhaltete eine Untersuchung des kompletten leistungselektronischen Aufbaus statt nur des Leistungshalbleiters. Hierbei wurde auch die Wärmeleitschicht untersucht, weil das Erscheinungsbild des Kühlkörpers die Vermutung nahelegte, dass die Zerstörung des thermischen Pfades der Kern des Problems war. In Bild 8 ist der Kühlkörper zu erkennen. Ganz klar zu sehen sind die Pfade, entlang derer das Wärmeleitmaterial ausgetreten ist. Ab einer gewissen Grenze wurde hierdurch der thermische Transfer behindert, was zu thermischen Zerstörung des Halbleiters führte.

Im Anschluss an die Analyse kam ein Laboraufbau zum Einsatz, um den Fehler nachzustellen. An einem baugleichen Halbleitermodul, ausgestattet mit der identischen Wärmeleitpaste, ist durch Beaufschlagung mit Strom das Szenario sowohl nachvollziehbar als auch gut zu beobachten.

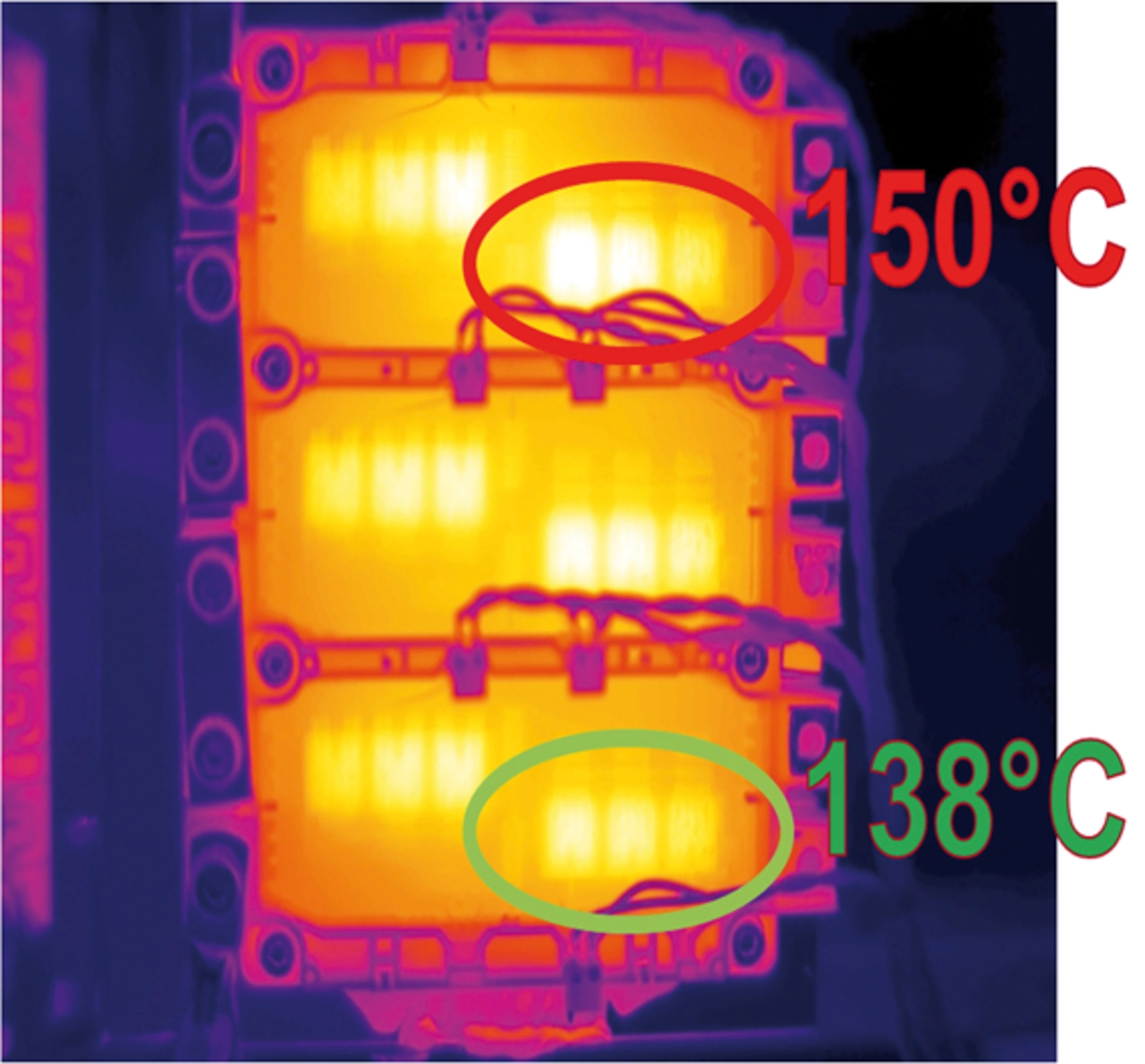

Hierzu bietet sich im Labor die Nutzung einer Infrarotkamera an. Wie aus Bild 9 deutlich hervorgeht, wird die verwendete Wärmeleitpaste sehr schnell aus dem Aufbau ausgepumpt. Da es sich hier um einen häufig wiederkehrenden Effekt handelt, war die Neuentwicklung eines Materials unumgänglich, das mit den harten Bedingungen in dieser Art Anwendung zurechtkommt. Die neue Lösung zeigt sich gegenüber herkömmlichen Materialien in den beiden Aspekten thermischer Transfer und Langzeitstabilität als klar überlegen.

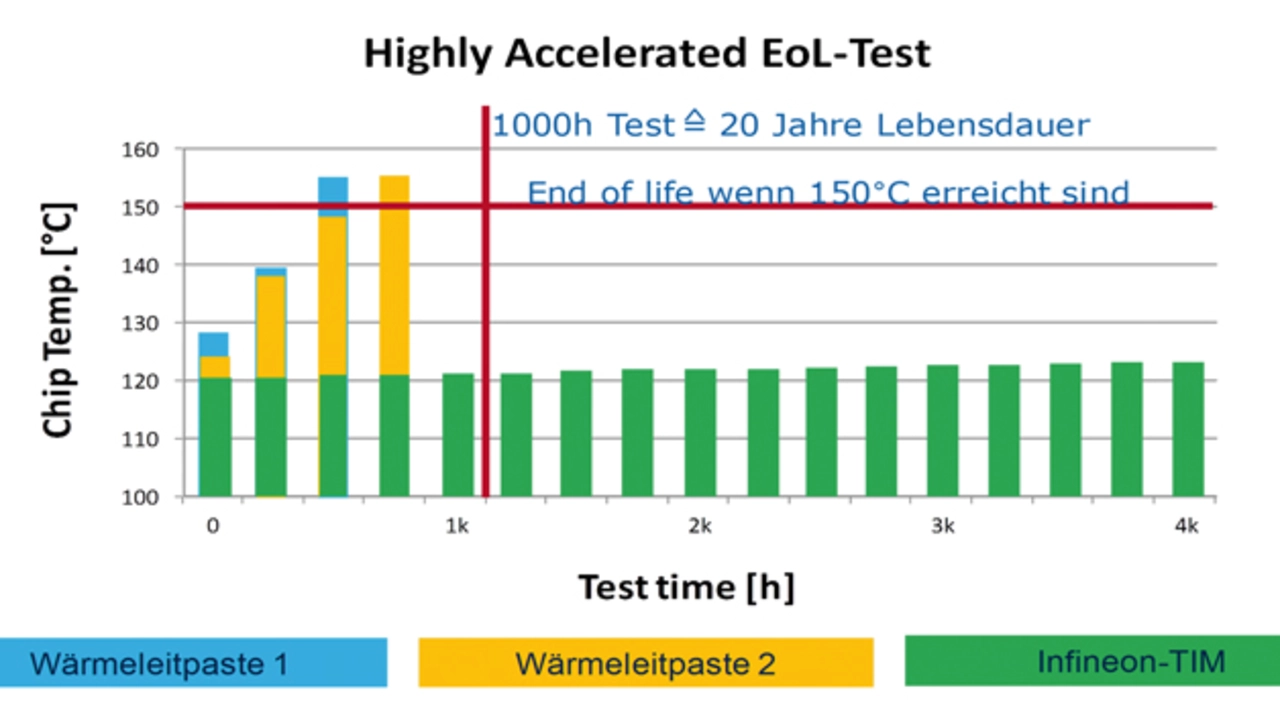

Ein Umrichter mit 2 MW Ausgangsleistung diente als Testobjekt, um die im Labor gewonnenen Erkenntnisse in die Applikation zu übertragen. Auch in diesem Gerät sind die Module vertikal montiert. Testziel war ein Betrieb des Umrichters für 1000 h bei erhöhter Last. Ein Anstieg der Chiptemperatur während des Tests diente als Bewertungskriterium; eine Chiptemperatur von +150 °C gilt als Obergrenze und End-of-Life-Kriterium.

Eine Überschreitung stellt den Betrieb jenseits der Spezifikation dar und beschleunigt die Alterung. Die im Test gewonnenen Ergebnisse sind in Bild 10 zusammenfassend dargestellt.

Mit einer ersten Lösung fiel der Test nach weniger als 600 Stunden aus. Ein zweites Material erreichte zwar eine längere Betriebsdauer, konnte die geforderten 1000 h aber ebenfalls nicht durchhalten. Da in beiden Testläufen die Wärmeleitpaste die einzige Veränderung darstellt, ist der Einfluss auf den Aufbau eindeutig. Ein dritter Testlauf erfolgte mit dem Wärmeleitmaterial »TIM« von Infineon. Bereits zu Beginn des Versuches stellte sich eine deutlich kleinere Chiptemperatur ein, eine Konsequenz des verbesserten thermischen Transfers. Der gesamte Test wurde nach 4000 h ohne Fehler eingestellt. Da die Fehlermechanismen exponentieller Natur sind, deutet dieses Testergebnis auf einen massiven Gewinn an Lebensdauer des getesteten Systems hin.

Von Dr. Martin Schulz, Applikationsingenieur bei Infineon Technologies.

- Dem Verschleiß entgegentreten

- Auf Lebensdauer auslegen

- Neue Möglichkeiten bei der Verbindungstechnik

- Probleme bei den Wärmeleitmaterialien