Mikro-LEDs für Displays

Wachsender Optimismus

Mikro-LED-Displays haben es innerhalb weniger Jahre vom unbekannten Labormuster zur viel diskutierten Zukunftstechnik geschafft. Vielleicht kann sie bald den etablierten TFT-LCDs und OLED-Displays Konkurrenz machen. Eine Marktstudie sieht gute Aussichten dafür.

Hatte die Elektronik im vergangenen Jahr über den damaligen Stand bei Mikro-LEDs berichtet [1] und dabei noch einige Skeptiker zitiert, so ist jetzt eine Aktualisierung nötig. Grundlage ist eine detaillierte Analyse des französischen Marktforschungsunternehmens Yole Developpement, die eine deutlich optimistischere Sicht zeigt [2, 3]. Zwar sind immer noch etliche technologische Herausforderungen zu meistern, doch die Entwicklungsarbeiten laufen überall auf Hochtouren – in erster Linie in Ostasien, aber auch in Europa und Nordamerika. Weltweit sind rund 240 Arbeitsgruppen in irgendeiner Weise damit befasst. Die Zahl der Patentanmeldungen wächst jährlich um mehr als 70 %. So ist die Hoffnung auf einen baldigen großen Durchbruch längst keine Utopie mehr.

Damit könnten TFT-LCDs und OLEDs bald einige Konkurrenz bekommen. Technologieführer sind im Wesentlichen die »klassischen« Display-Hersteller, allen voran Samsung, LG und Sony. Dazu steigen aber auch einige ganz andere mit ein, die bisher gar keine Displays hergestellt, sondern nur zugekauft und in ihre Produkte eingebaut haben. Darunter ist vor allem Apple zu nennen. Der Gigant hatte bereits 2014 die Firma Luxvue aufgekauft, die sich sehr früh mit Mikro-LEDs befasst und viel grundlegendes Know-how erarbeitet hatte. Die Übernahme hatte damals viel Aufmerksamkeit erregt und diese neue Technologie plötzlich sehr viel breiter bekannt gemacht.

Als selbstleuchtende Displays könnten die Mikro-LEDs zu einer Alternative zu den OLEDs werden. Überlegen sind sie beim Wirkungsgrad, beim Farbraum und vor allem bei der Lebensdauer. Die Chips aus anorganischen Halbleitern sind wenig empfindlich gegenüber Umwelteinflüssen und brauchen keine aufwendige hermetische Verkapselung.

Engpass Massenproduktion

Die Zahl der Vorführmuster steigt ständig. Gezeigt wurden sie auf Großmessen wie der CES (Las Vegas), der IFA (Berlin) oder der ISE (Amsterdam). Was der Besucher nicht sieht: Sie waren alle noch mehr oder weniger handgestrickt und liegen kostenmäßig in für den Durchschnittskonsumenten unrealistischen Bereichen. Bisher gibt es nirgends eine kostengünstige Massenfertigung. Doch die Entwicklungsarbeiten in dieser Richtung schreiten schnell voran. Dabei wird kein einheitliches Prinzip verfolgt, sondern jede Firma geht ihre eigenen Wege, oft auch mehrere parallel. Keiner davon ist aber bisher ausgereift.

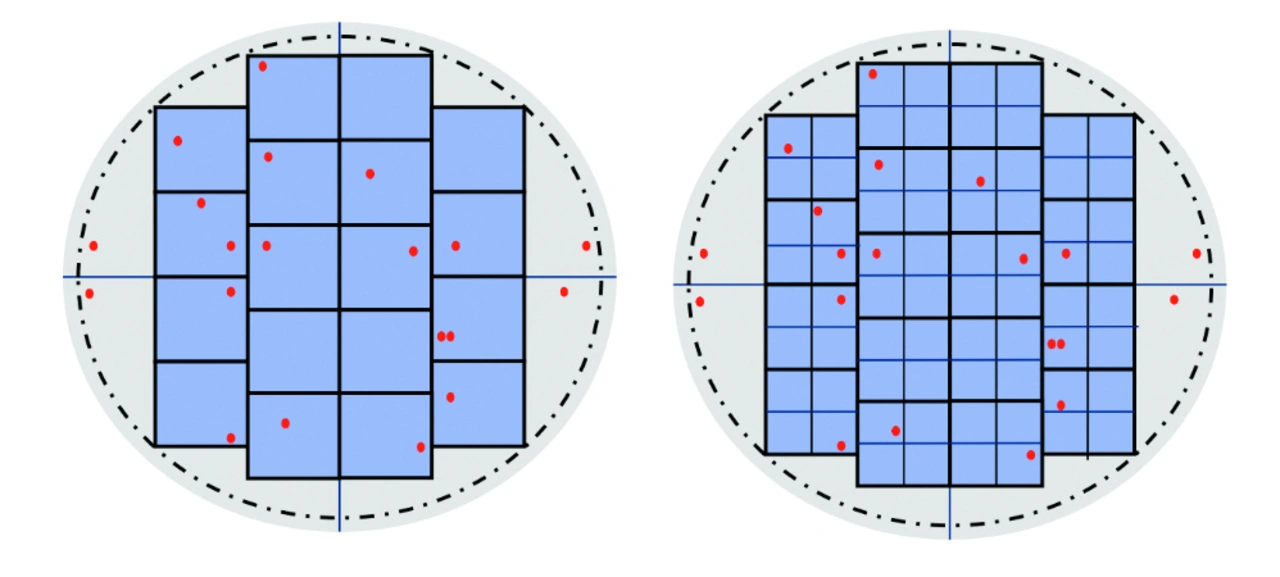

Der für die letztlichen Kosten entscheidende Punkt ist die Ausbeute. Zu unterscheiden ist dabei zwischen der Funktionsausbeute bei der Herstellung der LED-Chips und der Übertragungsausbeute bei deren Montage auf der Backplane. Auf einem Trägerwafer (4“ bis 8“) werden großflächig mittels Gasphasen-Epitaxie Schichten aus III-V-Halbleitern abgeschieden, anschließend wird der Wafer in Einzelchips zerteilt – bis zu Millionen Stück. Davon sind erfahrungsgemäß immer ein paar defekt. Yole nennt Ausbeuten zwischen 99,0 und 99,9 %, im Mittel etwa 99,5 %. Was man hier nicht unbedingt erwartet: Die Ausbeute steigt mit abnehmender Chipgröße, weil es einzelne Punktfehler sind, die einen Chip unbrauchbar machen (Bild 1). Anschließend müssen die Chips auf die Backplane übertragen und dort kontaktiert werden – mit einer Positioniertoleranz von 1 µm. Einzel-»pick&place« wie bei SMD-Bauelementen scheidet wegen der riesigen Stückzahlen absolut aus; bei einem 8K-Bildschirm mit knapp 100 Mio. Chips (7680 × 3840 × 3) würde das Jahre dauern. Es geht nur, wenn sehr viele Chips parallel übertragen werden. Erreichbar sind heute etwa 50 Mio. Stück pro Stunde. Bei diesem Vorgang ist mittlerweile eine Ausbeute von 99,99 % erreichbar.

Wenn bei einem 8K-Bildschirm 0,5 % der Chips nicht funktionieren, sind das 500.000 – für den Anwender nicht akzeptabel. Um die Funktionsausbeute zu steigern, sind verschiedene Prinzipien parallel in Untersuchung. Ein möglicher Weg besteht im Vorsehen von Redundanz mit zwei oder mehr Chips pro Subpixel; wenn der eine nicht geht, dann meistens noch der andere. Damit lässt sich die Funktionsausbeute signifikant verbessern. Allerdings erhöhen sich die Kosten der Übertragung entsprechend. Eine andere Methode ist Funktionsprüfung jedes einzelnen Chips und Aussondern der defekten. Das macht man optisch mit einer hochauflösenden Kamera; hier hat die Münchener Firma Instruments Systems schon Lösungen gefunden. Yole hat für verschiedene solche Szenarios detaillierte Kostenberechnungen durchgeführt. Keines zeigt sich vorerst als klarer Gewinner, jedes könnte bei durchoptimierter Ausführung funktionieren. Das Redundanzprinzip bringt den größten Effekt, ist aber auch am teuersten. Es mag für erste Kleinserienprodukte gut sein, langfristig wohl eher nicht.

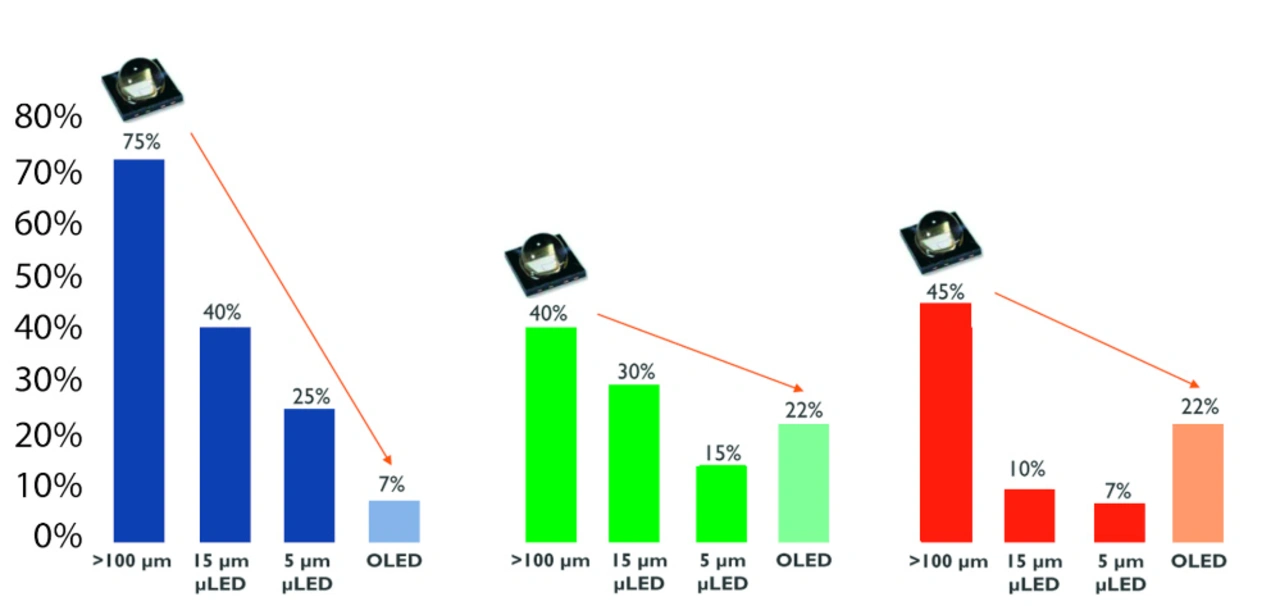

Unklar ist auch noch die optimale Größe der Chips. Im Prinzip sollte sie zwischen etwa 5 µm und 50 µm liegen. Je kleiner, desto preisgünstiger werden sie, weil mehr Chips auf einen Wafer passen. Um die Kosten in Grenzen zu halten, muss man bei einem 4K-Bildschirm bis auf 10 µm heruntergehen, bei 8K bis auf 5 µm. Von Nachteil ist hier aber, dass mit abnehmender Größe der elektrisch-optische Wandlungs-Wirkungsgrad immer weiter sinkt. Ursache sind Seitenwand-Defekte, die sich dann stärker auswirken. Bei großen Chips ist der Wirkungsgrad deutlich höher als der von OLEDs, bei kleinen roten und grünen aber nicht mehr (Bild 2). Im Übrigen sind 5-µm-Chips sehr viel schwieriger zu verarbeiten als größere, was wiederum die Kosten treibt. Man braucht dafür ganz andere Maschinen, auch die müssen erst noch durchentwickelt werden.

Eine weitere Uneinigkeit: Die einen Firmen verwenden direkt emittierende rote, grüne und blaue Chips (gefertigt auf drei verschiedenen Wafern), die anderen nur blaue (nur ein Wafer), von denen je ein Drittel mit roten bzw. grünen Farbkonvertern (Phosphoren oder Quantenpunkten) belegt werden. Beide Prinzipien funktionieren; ein eindeutiger Sieger zeichnet sich noch nicht ab.

Ebenfalls mehrere unterschiedliche Technologien kommen bei der Backplane zur Anwendung: einerseits wie bei den LCDs und OLEDs ein Glassubstrat mit Dünnfilm-Transistoren (LTPS oder Oxid-Halbleiter), andererseits einzelne Silizium-CMOS-Chips als Treiber. In den Details macht das auch wieder jeder Hersteller anders. Was letztlich am wirtschaftlichsten ist, muss sich erst noch zeigen.

- Wachsender Optimismus

- Aussichten je nach Bereich unterschiedlich