Innerio

Thermomanagement: der Schlüssel zum Wettbewerbsvorteil

Thermomanagement ist eine entscheidende Schlüsseltechnologie, weil es unabhängig von der Antriebsart und dem Autonomiegrad des Fahrens die Effizienz, Sicherheit, Reichweite und Lebensdauer von Komponenten beeinflusst. Damit steigt aber die Komplexität und die Anforderungen an die Thermo-Lieferkette.

Innerio begegnet diesen Herausforderungen mit der Schaffung agiler, klarer Struktur und ordnet seine Thermo-Kompetenzen als Gruppe an. Die Kombination aus europäischer Ingenieurskunst und »China Speed« schafft eine neue Art der Differenzierung: durch Geschwindigkeit, Systemdenken und thermisches Know-how und eine Full-Stack Thermo-Simulation, die, wie ein Digital Twin, die Entscheidungen beschleunigt.

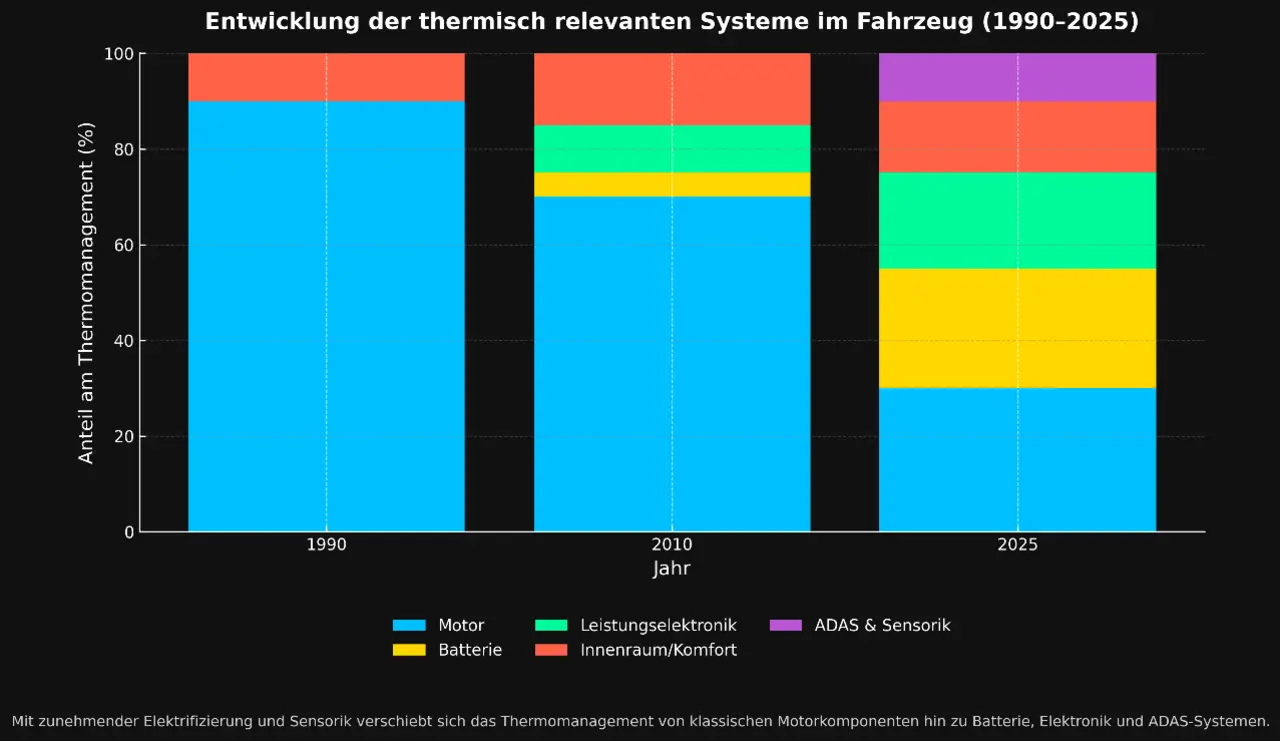

Thermomanagement heute: Vom Nebenschauplatz zur Systemdisziplin

Was früher ein einfacher Kühlkreislauf war, ist heute ein komplexes, sensorbasiertes Netzwerk, das Temperaturen in Echtzeit regelt – über alle Subsysteme hinweg. Das umfasst:

- Verbrennungsmotoren, deren Abgastemperaturen bis 2.500 °C erreichen. Ziel: Wärme effizient abführen, Emissionen senken, Verschleiß minimieren.

- Leistungselektronik wie Inverter und Ladegeräte, die im Bereich 80–120 °C arbeiten – bei Junction-Temperaturen bis 175 °C.

- Batterien, die nur in einem engen Bereich zwischen 15–35 °C sicher und leistungsfähig bleiben.

- Sensorik und Steuergeräte, die bei bis zu 125 °C zuverlässig funktionieren müssen, insbesondere bei ADAS- und OTA-Funktionen.

Schon geringfügige Abweichungen gefährden Funktion und Lebensdauer. Ein Anstieg der Betriebstemperatur um nur 10 °C kann die Lebensdauer von Halbleitern halbieren. Bei Hochleistungs-IGBTs reduziert sich die Lebensdauer bei 140 °C gegenüber 100 °C um bis zu 75 Prozent. Hitze ist heute kein Komfortthema – sie ist existenziell.

Elektromobilität: Wärme als Effizienzfaktor

Beim Elektroantrieb ändert sich die Aufgabe des Thermomanagements grundlegend: Es geht nicht mehr nur um Kühlung, sondern um gezielte Wärmenutzung. Besonders im Hochvoltbereich beeinflusst die Temperatur unmittelbar die Ladegeschwindigkeit und Reichweite. Während beim Verbrenner Abwärme für den Innenraum genutzt wird, muss diese im E-Fahrzeug aktiv erzeugt werden – was Reichweite kostet. Intelligente Thermomanagementsysteme reduzieren den Energieverbrauch signifikant.

Thermomanagement als Enabler der Fahrzeugarchitektur

Heute bestehen Fahrzeuge aus bis zu 150 Steuergeräten – mit steigender Rechenlast für autonome Fahrfunktionen, Infotainment und Connectivity. Die Elektronik macht inzwischen 25 bis 40 Prozent des Fahrzeugwerts aus. Die Wärmelast dieser Systeme steigt – und damit die thermischen Anforderungen. Ohne präzises Temperaturmanagement drohen Systemausfälle, Funktionsverluste und hohe Gewährleistungskosten. Thermomanagement ist heute ein integraler Bestandteil jeder Fahrzeugarchitektur. Es sichert die Funktion des Gesamtfahrzeugs.

Innerio Group: Geschwindigkeit als Differenzierungsfaktor

Technologie allein reicht nicht mehr. Viele Wettbewerber – insbesondere aus Asien – haben technologisch aufgeholt. Preis, Qualität und Standardkomponenten bieten nur noch begrenztes Differenzierungspotenzial in der augenblicklichen Situation für Zulieferer. Um sich aus dieser Umklammerung zu befreien, verfolgt die Innerio Group deshalb eine klare strategische Positionierung: »China Speed« aus Europa, doch ohne Kompromisse bei Qualität und Systemverständnis. Mit einer neuen Unternehmens- und Entscheidungsstruktur hat Innerio die Antwort auf die thermischen Herausforderungen gefunden:

Schnelle Prototypenentwicklung: Was früher 6 bis 9 Monate dauerte, realisiert Innerio heute in 2 bis 3 Wochen – durch die intelligente Kombination von Teams in Kottingbrunn, Zabrze und Luxemburg sowie dem Einsatz von 3D-Metalldruck, Simulation und Inhouse-Testinfrastruktur.

Agile Iteration: Als OEMs ihre Antriebsstrategien jüngst umstellten (von BEV-only zurück zu Multi-Drive mit ICE/PHEV), konnte Innerio durch parallele Vorentwicklung verlorene Zeit aufholen – und trotz geänderter Lastenhefte den SOP halten.

Systemkompetenz ohne Silodenken: Innerio denkt nicht an Komponenten, sondern in Lösungen – von der Hardware bis zur Thermal-Softwarearchitektur, dabei wird aber der Kardinalfehler vermieden, in starren Systemen oder Techniksilos zu denken und zu planen.

Damit erfüllt Innerio exakt das, was OEMs heute benötigen: verlässliche Geschwindigkeit, hohe technische Tiefe, präzise Ausführung und thermisches Systemverständnis – egal ob für E-Achsen, Steuergeräte oder Ladeelektronik.

Neue Differenzierungs-Felder für Zulieferer

Der disruptive Umbruch erfolgt gleich auf mehreren Feldern: Technik, Ökonomie, Ökologie und geopolitisch. Darum greifen die »alten «Antworten nicht mehr, um sich beim Kunden zu differenzieren. Innerio setzt auf Differenzierung entlang neuer Achsen: Systemverständnis statt Bauteilkompetenz und Silodenken; Agilität und Entwicklungstempo; Nachhaltigkeit und ESG-Konformität; Softwareintegration und vorausschauende Steuerung.

Thermomanagement wird also zum Prüfstein für diese Fähigkeiten. Wer in der Lage ist, adaptive, softwaregesteuerte Thermal-Systeme zu entwickeln, die gleichzeitig modular, effizient und integrativ sind, wird für OEMs zu einem Schlüsselpartner.