Grundwissen Elektromobilität

Verstärker-Funktionen in Batteriesystemen für Elektrofahrzeuge

Verstärker kommen in vielen Funktionen des Batterie-Management-Systems von Elektroautos vor und haben wichtige Aufgaben. Der Artikel erläutert die technische Anwendung von Verstärkern zur Messung des Batteriestroms, der Batteriespannung, des Leckstroms, der Temperatur und von Interlock-Schleifen.

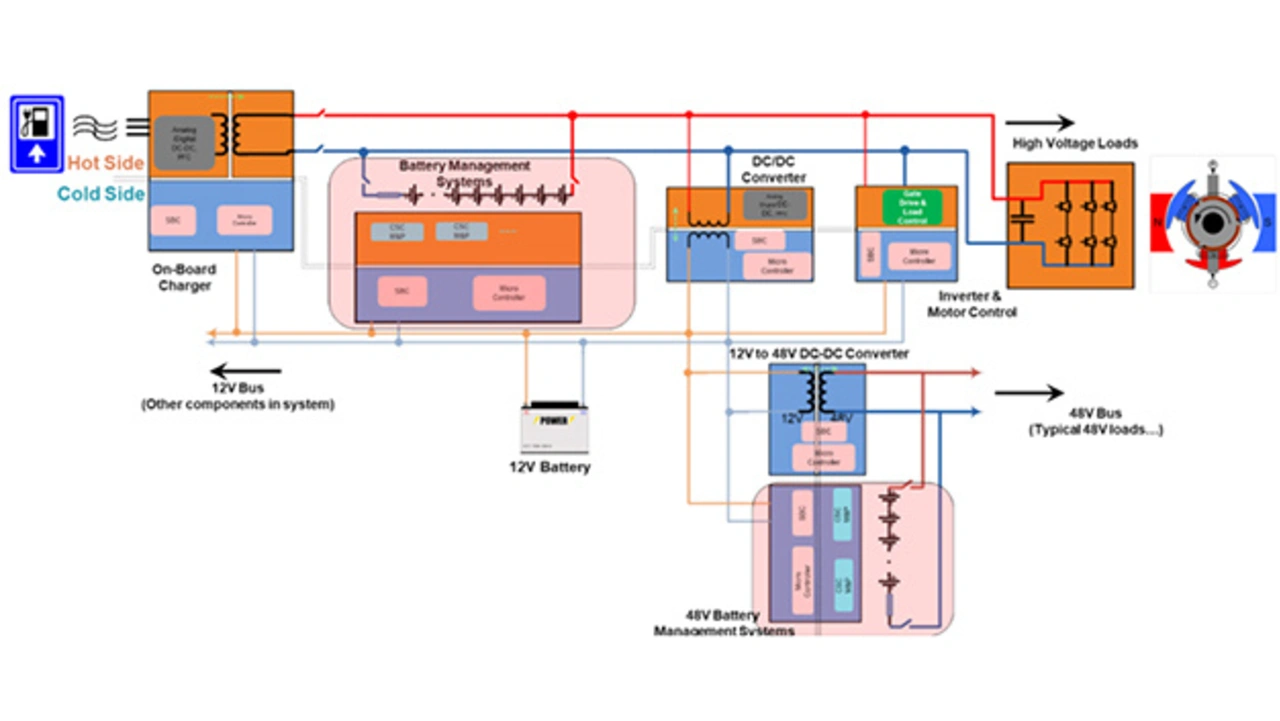

Die Attraktivität von Hybrid- und Elektrofahrzeugen resultiert daraus, dass sie weniger oder keine Schadstoffe ausstoßen und weniger Wartungsaufwand verursachen. Gleichzeitig bieten die Motoren einen höheren Wirkungsgrad und bessere Fahrleistungen. Das Kernstück des Antriebsstrangs von Hybrid- und Elektrofahrzeugen ist das Batterie-System. Es speist sich beim Laden aus dem Elektrizitätsnetz und speichert diese Energie in der Batterie. Anschließend nutzt es diese elektrische Energie, um den Elektromotor und das Fahrzeug aus der Batterie heraus zu bewegen. Das System besteht, wie Bild 1 veranschaulicht, hauptsächlich aus vier Subsystemen: dem Bord-Ladegerät (On-Board Charger, OBC), dem Batteriemanagement-System (BMS), dem DC/DC-Wandler (DC/DC) und der Wechselrichter- und Motorsteuerung (Inverter and Motor Control, IMC).

Aufgaben und Funktionen des BMS

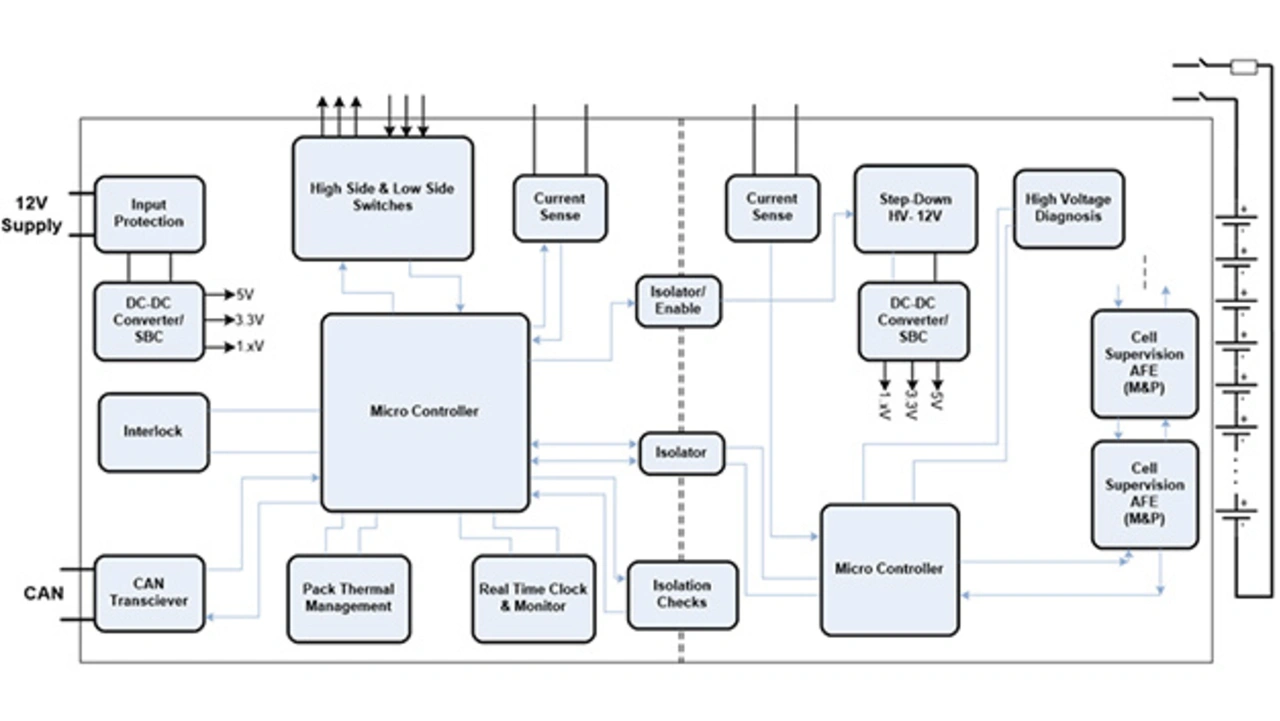

Das BMS koordiniert und überwacht die Batterie, wozu auch das effiziente und sichere Laden gehört. Außerdem gleicht das BMS das Spannungs- und Ladungsniveau der einzelnen Zellen untereinander aus, überwacht den einwandfreien Zustand der Batterie, sorgt für eine sichere Betriebstemperatur und gewährleistet eine längere Lebensdauer der Batterie. Das BMS sollte ferner Schutz vor schädlichen Zuständen bieten, wie etwa vor dem wiederholten Tiefentladen, welches die Batterielebensdauer beeinträchtigt, aber auch vor dem Überladen, welches die Batterie beschädigen und Brände oder Explosionen verursachen kann. Bei dem Batteriesatz eines Hybrid- oder Elektrofahrzeugs handelt es sich um eine Kombination aus zahlreichen Lithium-Ionen-Zellen, die in Reihe und parallelgeschaltet sind, um die nötige Spannung und Energiemenge zu erreichen. Eine voll aufgeladene Lithium-Ionen-Zelle hat eine Spannung von 4,2 V, während die Spannung im entladenen Zustand etwa 2,8 V beträgt. Die Traktionsbatterie eines Hybrid- oder Elektrofahrzeugs hat dagegen vollständig aufgeladen eine zwischen 200 V und 800 V liegende Spannung. Bild 2 zeigt das Blockschaltbild eines typischen BMS.

Messung des Batteriestroms

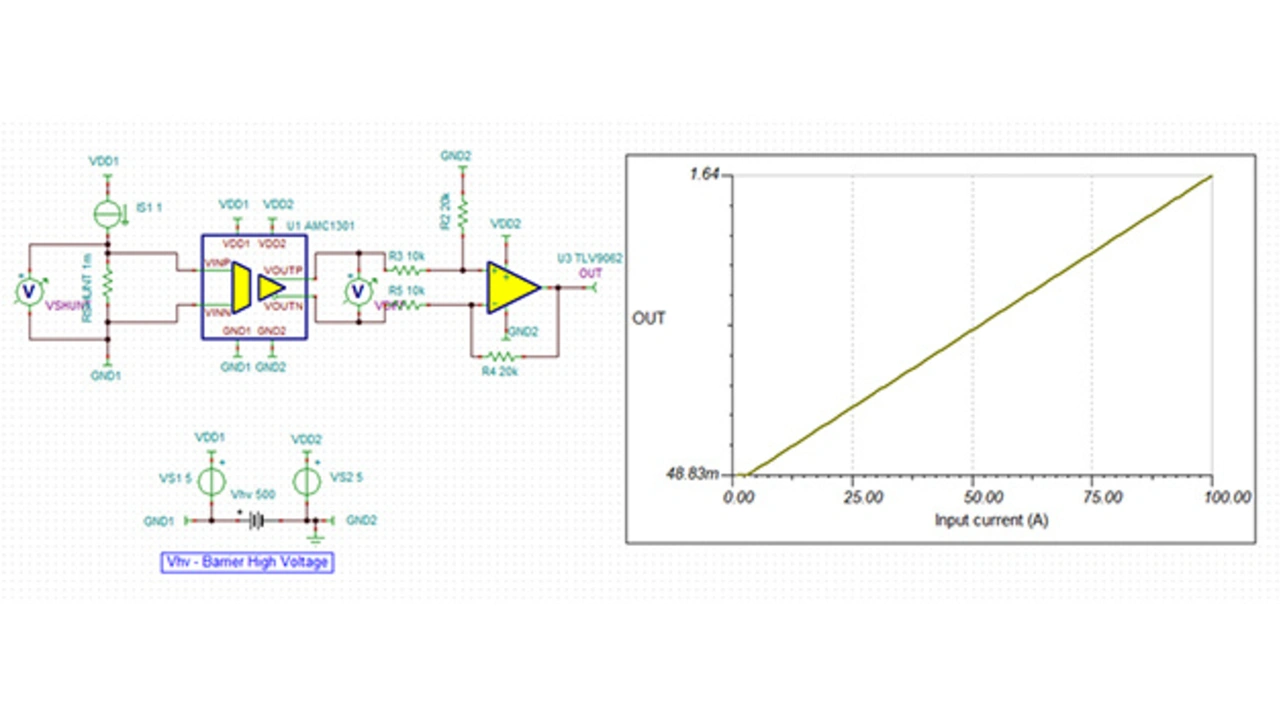

Von entscheidender Bedeutung ist die Überwachung des Stroms, der in den Batteriesatz hinein- und aus ihm herausfließt. Im Fall der Haupt-Traktionsbatterie liegt dieser Strom meist im hohen dreistelligen Amperebereich. Zum Messen des Stroms an der kalten (Niederspannungs-)Seite und der heißen (Hochspannungs-)Seite der Batterie verwendet man einen Hall-Sensor, einen induktionsbasierten Sensor oder einen isolierten Verstärker mit einem Shunt-Widerstand. Diese isolierten Strommessungen liefern unter Umständen differenzielle analoge Ausgangssignale. Die isolierte Strommessung wird hier verwendet, um die Trennung zwischen Niederspannungs- und Hochspannungs-Seite zu wahren und dennoch analoge Informationen über den gemessenen Strom an einen Analog-Digital-Wandler (ADC) im Haupt-Mikrocontroller übertragen zu können, der von einer Niederspannungs-Versorgung gespeist wird. Extrem genau muss diese Strommessung normalerweise nicht sein. Ein Operationsverstärker verwandelt das differenzielle in ein massebezogenes Signal, vergrößert den Dynamikbereich und steuert den ADC an. Üblicherweise wird ein Current-Shunt-Monitor für die präzise hochspannungsseitige Strommessung in Batteriemanagement-Systemen verwendet.

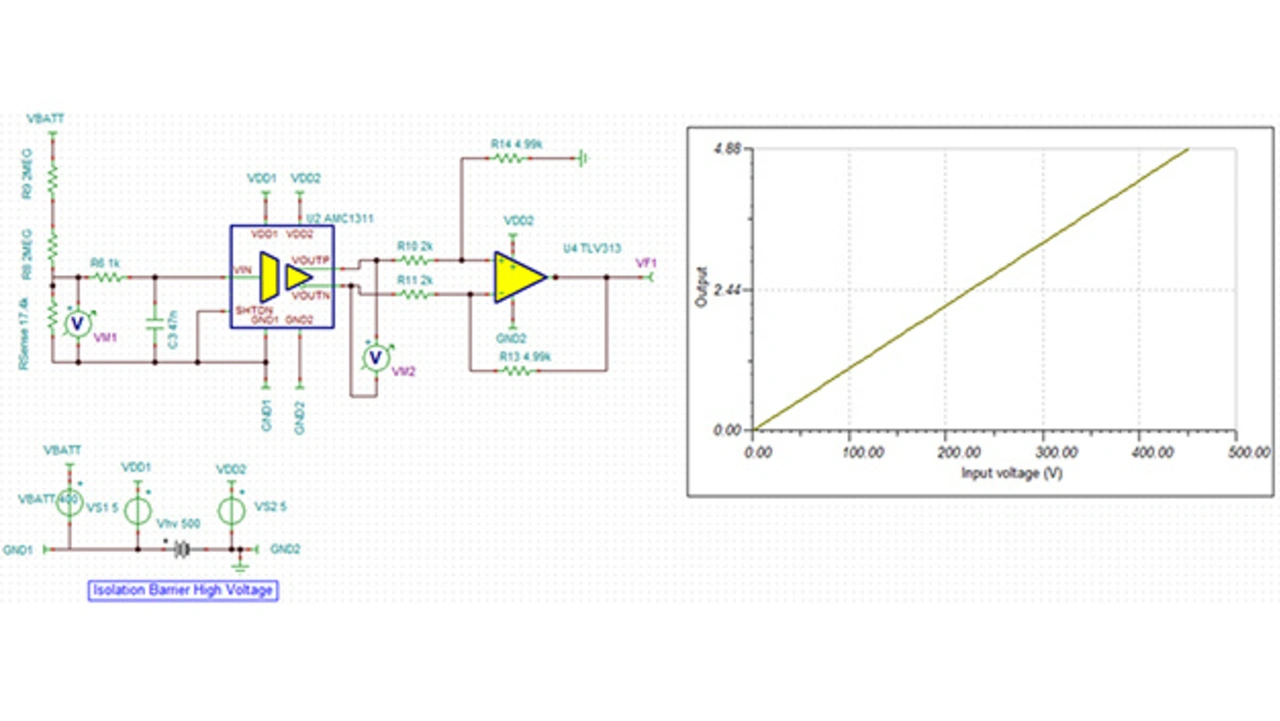

In Bild 3 ist die Schaltung zu sehen, zu der der isolierte Verstärker und der Operationsverstärker für die Strommessung in verschiedenen Spannungsbereichen gehören. Auch die DC-Übertragungsfunktion ist dargestellt. Die am Shunt-Widerstand abfallende Spannung USHUNT wird von dem isolierten Verstärker zu einem differenziellen Ausgangssignal UDIFF verstärkt, das an seinem isolierten Ausgang liegt. Der Operationsverstärker wandelt das differenzielle Signal UDIFF in ein massebezogenes Signal (OUT) um und vergrößert den Dynamikbereich, indem das Signal um 2 V/U verstärkt wird. Die Anfangsgenauigkeit der Strommessung wird durch den Nullpunktfehler (Offset) des isolierten Verstärkers bestimmt, und die Toleranz der Widerstände entscheidet über die Gleichtaktunterdrückung des Differenzverstärkers.

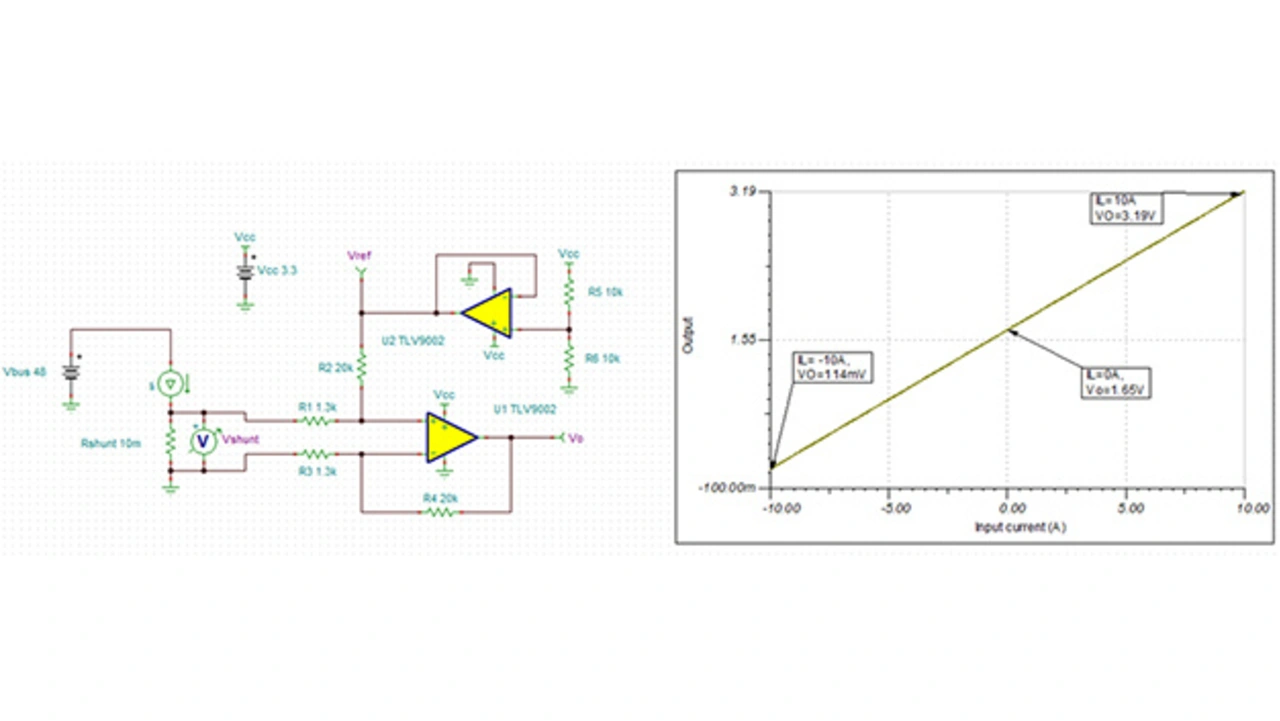

Über einen DC/DC-Wandler wird in Hybrid- und Elektrofahrzeugen ein von der Traktionsbatterie separiertes 48-V-Bordnetz eingerichtet. Dieses 48-V-Bordnetz versorgt beispielsweise die Klimaanlage, die Heizung, das Bremssystem und die Servolenkung und kommt auf einen höheren Wirkungsgrad als konventionelle 12-V-Bordnetze mit Blei-Säure-Batterien. Im 48-V-Subsystem kommen zwar nicht so hohe Ströme vor wie bei der Traktionsbatterie, aber dennoch auch hier ist eine Strommessung und –steuerung wichtig, weshalb dieses Sub-System ein eigenes BMS besitzt. In diesem 48-V-BMS übernimmt ein nicht-isolierter Current-Shunt-Monitor die Haupt-Strommessung, während eine bidirektionale, auf einem Operationsverstärker basierende Strommessschaltung als redundanter Überstromschutz fungiert. In Bild 4 ist die Operationsverstärker-Schaltung für die bidirektionale Strommessung zu sehen.

Messung der Batteriespannung

Ebenso wie der Strom, muss auch die Spannung der Batterie überwacht werden. Bei der isolierten Spannungsmessung dividiert ein Widerstandsteiler die hohe Spannung der Batterie auf den Gleichtakt-Eingangsbereich eines Verstärkers herunter. Ein isolierter Verstärker erfasst diese herabdividierte Spannung, und ein als Differenzverstärker konfigurierter Operationsverstärker verwandelt das differenzielle Ausgangssignal des isolierten Verstärkers in ein massebezogenes Signal. Wird keine Isolation benötigt, reicht ein als Differenzverstärker konfigurierter Operationsverstärker aus, um die Spannungsmessung direkt vorzunehmen.

In Bild 5 ist zu sehen, wie die isolierte Spannungsmessung mit einem isolierten Verstärker und einem Operationsverstärker erfolgt. Der isolierte Verstärker dient der Trennung zwischen heißer und kalter Seite und gibt ein differenzielles Signal mit einem Verstärkungsfaktor von 1 aus. Der nachfolgende Operationsverstärker macht aus dem differenziellen Signal ein massebezogenes Signal, welches außerdem so verstärkt wird, dass der Dynamikbereich des ADC möglichst weit ausgeschöpft wird. Diese Spannung wird nunmehr einem ADC in einem niederspannungsseitigen Mikrocontroller zugeführt.

Ein integrierter, speziell für BMS-Anwendungen konzipierter Power-Chip verfolgt die Spannung der einzelnen Lithium-Ionen-Zellen und nimmt den Ladungsausgleich vor. Durch Hintereinanderschalten dieser Power-Chips ist ein gleichzeitiges Messen der Spannungen aller Lithium-Ionen-Zellen möglich, um die Spannungen dieser Zellen untereinander auszugleichen und die Informationen an den Mikrocontroller weiterzugeben.

Messung des Leckstroms

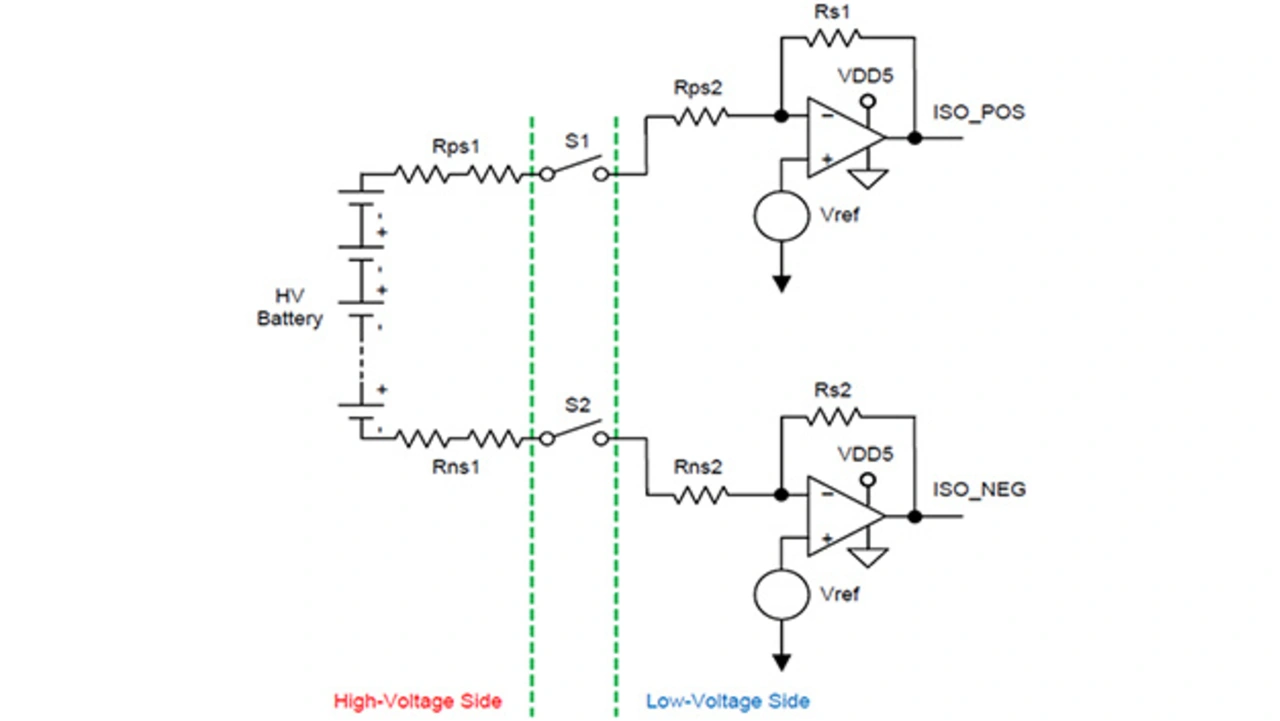

Wie schon erwähnt, wird der Hochspannungsteil mit seinen 200 V bis 800 V von der Fahrzeugmasse und den Niederspannungs-Bereichen (12 V und 48 V) isoliert. Durch Messung der Batteriespannung und des Leckstroms durch einen testweisen Isolationsfehler lässt sich der Widerstand bzw. der Leckstrom zwischen Hochspannungsteil und Fahrzeugmasse bestimmen. Das Konzept des testweisen Isolationsfehlers kann am besten mithilfe von Referenzdesigns nachvollzogen werden, ein gutes Beispiel ist das Automotive High-Voltage and Isolation Leakage Measurements Reference Design von Texas Instruments. Es geht dabei um das zeitweilige Überbrücken der Isolationsbarriere mit einem definierten Widerstand, wie in Bild 6 gezeigt.

Es ist wichtig zu wissen, welchen Weg der Fehlerstrom vom Plus- oder Minuspol der Hochspannungsbatterie nimmt. Es liegt zu jeder Zeit nur ein Isolationsfehler vor, mit Relais S1 auf der positiven und Relais S2 auf der negativen Seite. Durch Vergleich dieses bekannten Isolationswiderstands mit dem gemessenen Widerstand lässt sich der Leckstrom durch die Isolationsbarriere bestimmen.

Temperaturüberwachung

Die in Hybrid- und Elektrofahrzeugen vorkommenden hohen Spannungen und Ströme können dazu führen, dass viel Leistung als Wärme abfällt und die Temperatur steil ansteigt. Es ist deshalb unerlässlich, die Temperatur der Batterie und der umgebenden Systeme zu überwachen und zu verhindern, dass übermäßig viel Leistung verloren geht. Kommt es infolge eines Fehlers zu einer hohen Verlustleistung, unterbricht die Batteriesteuereinheit die Verbindungen zur Batterie, um mögliche Gefahren wie Feuer oder Explosionen zu verhindern.

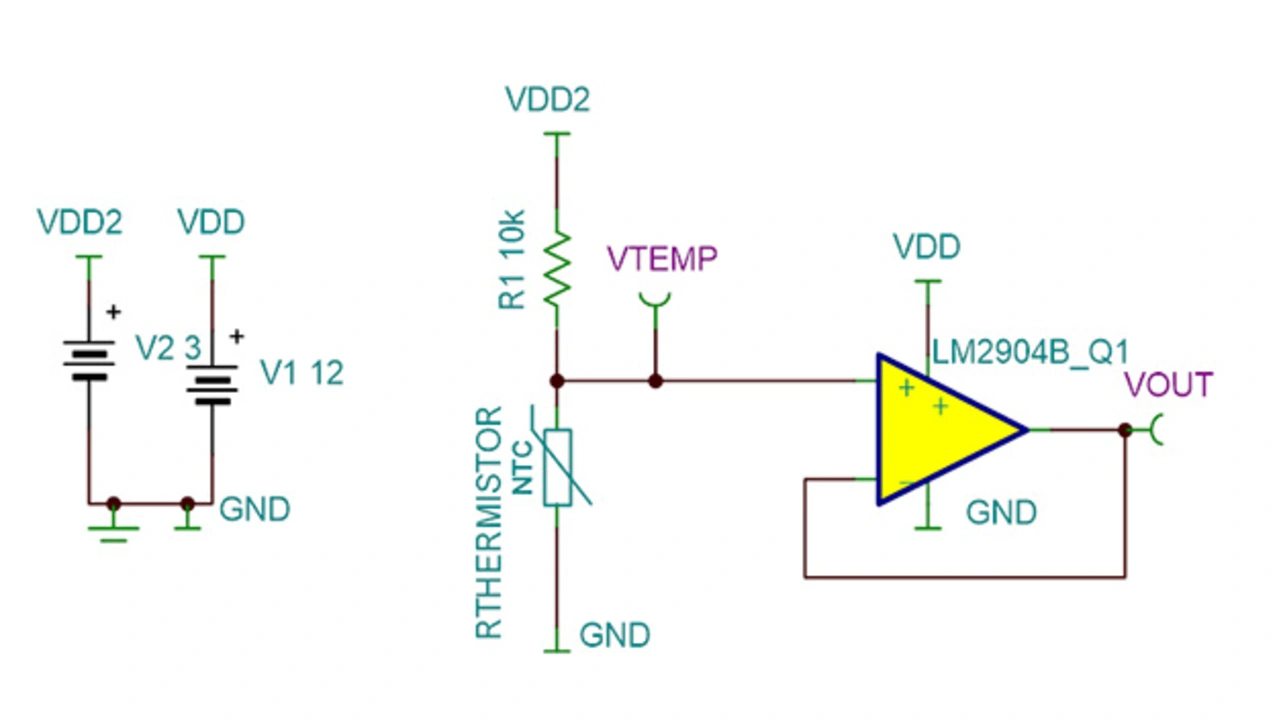

Eine kostengünstige Möglichkeit derr Temperaturerfassung ist es, das Signal eines mit einem Widerstand in Reihe geschalteten NTC-Thermistors (negativer Temperaturkoeffizient) mithilfe eines Operationsverstärkers zu puffern. Da das BMS und die Batterie selbst eine große Fläche einnehmen, ist die Temperatur möglicherweise nicht überall im System gleich hoch, weshalb mehrere Temperaturmesseinheiten auf das BMS verteilt werden müssen. Sollen die entsprechenden Signale auf einen ADC oder einen Mikrocontroller-Pin gemultiplext werden, ist eine Signalaufbereitung erforderlich. Abgesehen davon müssen diese Signale so gepuffert und verstärkt werden, dass der volle Dynamikbereich des ADC genutzt wird.

Der Operationsverstärker in Bild 7 ist als Pufferverstärker bzw. nicht-invertierender Verstärker konfiguriert. Für diese Anwendung eignet sich ein kostengünstiger Hochvolt-Operationsverstärker mit nicht zu hohen Offset- und Offsetdrift-Werten.

Interlock-Überwachung

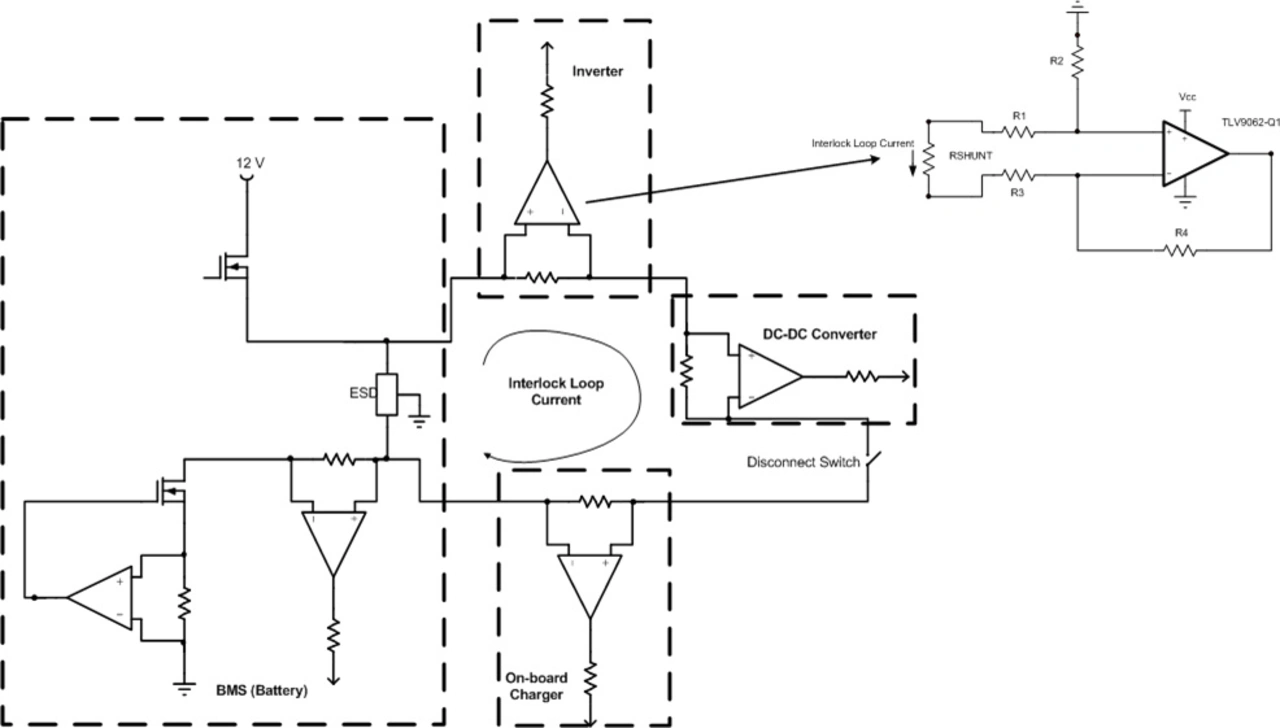

Interlock ist die Bezeichnung eines Spannungs- und Stromschleifen-Systems, das sich durch eine Reihe von Subsystemen in einem Hybrid- bzw. Elektrofahrzeug zieht (siehe Bild 8). Es beginnt im BMS und verläuft über den Wechselrichter, den DC/DC-Wandler, das OBC und zurück zum BMS, um Manipulationen sowie ein Öffnen des Hochspannungs-Systems oder der Wartungsklappe zu registrieren. Auch hier helfen Referenzdesigns wie etwa von Texas Instruments zu verdeutlichen, wie das Interlock-System die Hochspannungsleitung unterbricht, um Schäden zu vermeiden.

Für die Interlock-Schleife wird ein Strom erfasst, der impulsweise ausgesendet wird und keine hohen Anforderungen an die Messgenauigkeit stellt. Oft liegt es an der geforderten geringen Größe, eine Schaltung auf Basis eines Messverstärkers zu wählen. Die günstigste Methode dagegen wäre eine Strommessschaltung bestehend aus einem Operationsverstärker und diskreten Widerständen in einer Differenzverstärker-Konfiguration. Da in der Interlock-Schleife keine hohen Ströme fließen, kann ein hochohmiger Shunt-Widerstand verwendet werden, ohne dass viel Verlustleistung befürchtet werden müsste. Sicherheits- und Diagnosefunktionen verlangen nach Redundanz, um auch für den Fall gerüstet zu sein, dass das Hauptsystem ausfällt. Um alle möglichen Fehler zu detektieren, ist möglicherweise an mehreren Stellen eine sekundäre Strom- und Spannungsmessung erforderlich, sodass hier die kostengünstigere Lösung attraktiver wird.

Bald noch mehr Verstärker

Die aufgezählten Komponenten sind Standardfunktionen eines BMS, die allesamt auf Verstärkern beruhen. Abhängig vom jeweiligen Systemdesign kommen Operationsverstärker jedoch möglicherweise für noch mehr Funktionen in Frage. Eine Lösung auf Operationsverstärker-Basis wird praktikabler, sobald ein Problem neu oder ungewöhnlich ist und es keine integrierte Lösung gibt. Die Systeme in Hybrid- und Elektrofahrzeugen werden immer weiterentwickelt, und es mehren sich die Situationen, in denen sich mit Operationsverstärkern eine schnelle, präzise und flexible Lösung realisieren lässt.

Der Autor

Sanjeev Manandhar erhielt 2004 einen Bachelor- und 2006 einen Master-Abschluss in Elektrotechnik der University of Maine, Orono. Er kam 2006 zu Texas Instruments und ist gegenwärtig Systemingenieur für Allzweckverstärker in Dallas. Er arbeitet an Produkten für Automobil-, Consumer- und Raumfahrtanwendungen.