Isolierte Strommessung in Energiezählern

Signalketten auf Kosten und Genauigkeit hin optimieren

Um präzise und kostengünstige Energiezähler zu realisieren, sind PCB-Rogowski-Spulen dank geringer Kosten und flexibler Integrationsmöglichkeiten besonders gut geeignet. Was bei dem Design zu beachten ist, erläutert der nachfolgende Text.

Auf dem Weg zu einem nachhaltigeren, unter anderem aus Sonnen- und Windenergie gespeisten Energienetz werden Energiezähler benötigt, die detaillierte Informationen über den individuellen Energieverbrauch liefern können. Nur so lassen sich Optimierungspotenzial erkennen, der Verbrauch verbessern und die Kosten senken. Zu den elektronischen Endgeräten, die ein Energiezähler-Subsystem benötigen, gehören intelligente Stromzähler, Ladestationen für Elektrofahrzeuge (EVs), Stromversorgungs- und -verteilsysteme, intelligente Haushaltsgeräte, Straßenbeleuchtungen und Komponenten für die Gebäudeautomation. Allein aus der großen Zahl dieser Produkte ergibt sich die Forderung nach möglichst kostengünstigen Energiezählern. Gleichzeitig schreiben regionale Normen wie der ANSI-C12-Standard (USA) oder die Messgeräterichtlinie in Europa strenge Anforderungen an Messgenauigkeit und Sicherheit vor.

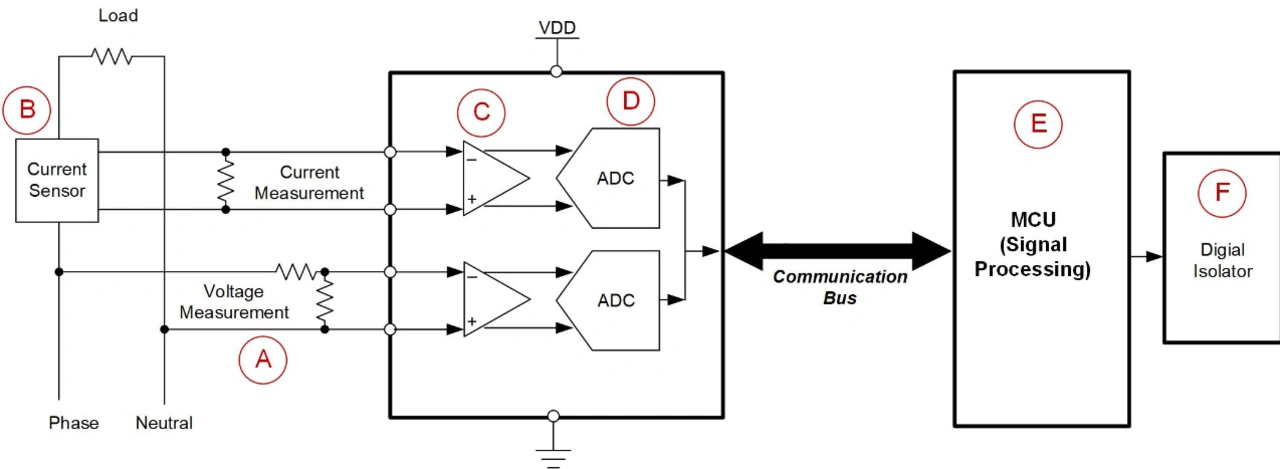

Bild 1 zeigt eine typische Signalkette einer Energiezähler-Applikation, der Übersicht halber nur für eine einzige Phase dargestellt. Ein A/D-Wandler (ADC) misst und digitalisiert gleichzeitig die Spannung und den Strom jeder Phase. Anschließend werden mithilfe der digitalen Signalverarbeitung Messgrößen wie Wirk- und Blindleistung, Wirk- und Bildenergie, verkettete Spannungen, Grundschwingungsleistung und -energie sowie Oberschwingungen extrahiert.

Jobangebote+ passend zum Thema

Die grundlegenden Komponenten der Signalkette sind folgende:

- Frontend zur Netzspannungs-Erfassung (Block A in Bild 1)

- Stromsensor (B)

- Frontend und Signalaufbereitung zwischen Stromsensor und ADC (C)

- ADC (D)

- Hardware für die digitale Signalverarbeitung (E)

- Galvanische Isolierung (F)

Während das Frontend zur Netzspannungs-Erfassung in den meisten Fällen mit einfachen Widerstandsteilern implementiert wird, gibt es für die anderen Komponenten verschiedene Optionen, zumal für jeden dieser Blöcke bestimmte Abwägungen zwischen Leistungsfähigkeit, Platzbedarf und Kosten getroffen werden müssen. Dieser Artikel konzentriert sich auf die Abwägungen zwischen Performance und Kosten beim Stromsensor, bei der Signalaufbereitung sowie beim ADC.

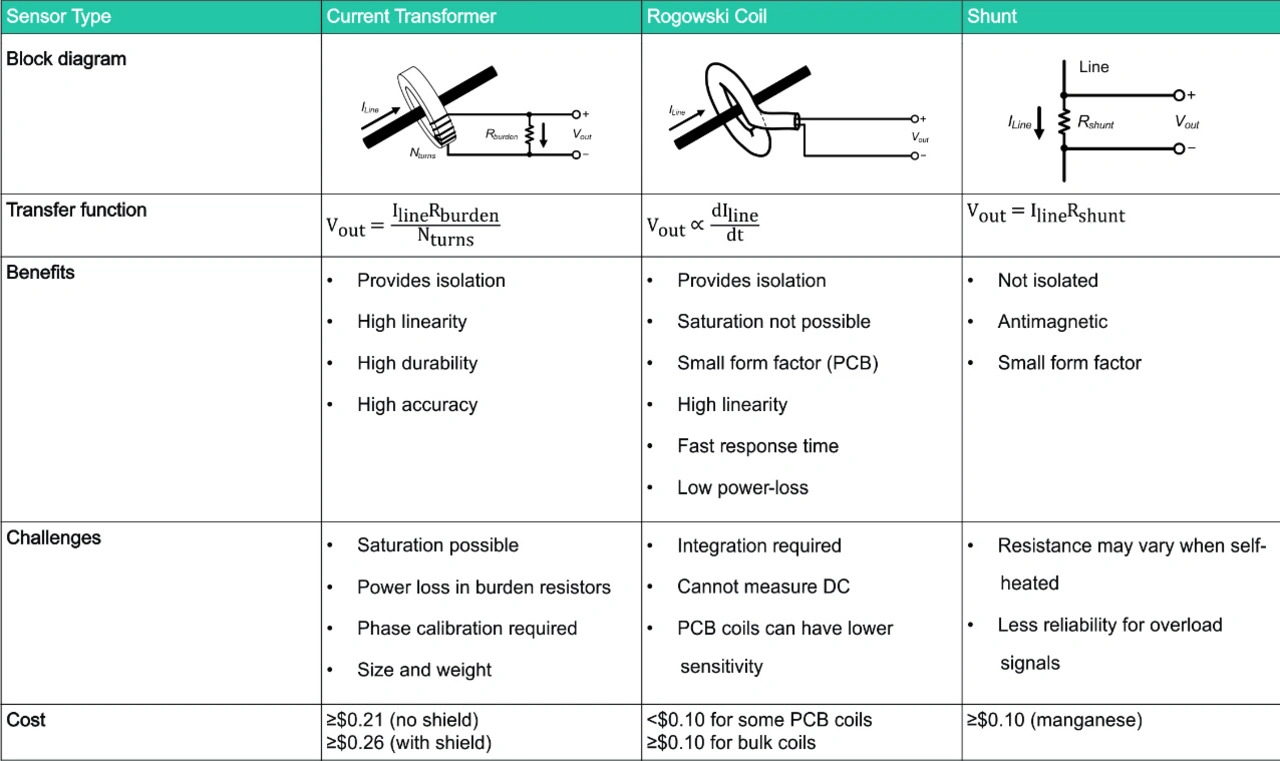

Vergleich von Stromsensoren für die Energiezählung

Tabelle 1 fasst die Performance-Vorteile, die Herausforderungen und die Kosten dreier Stromsensor-Technologien zusammen, die in Energiezähler-Anwendungen zum Einsatz kommen. Dass Stromwandler die beliebtesten Messwertaufnehmer sind, ist auf ihren großen Dynamikbereich, ihre Langlebigkeit und ihre geringe Einfügeimpedanz (Stichwort: nicht-invasive Strommessung) zurückzuführen. Allerdings dürften Stromwandler auch die teuerste aller Stromsensor-Technologien sein. Shunt-Widerstände hingegen sind aufgrund ihrer magnetischen Immunität, ihrer kleineren Abmessungen und ihres niedrigeren Preises überaus attraktiv, jedoch fehlt ihnen die galvanische Isolierung, und aufgrund der Eigenerwärmung büßen sie bei höheren Strömen an Genauigkeit ein.

Rogowski-Spulen als die kostengünstigsten Optionen sind eine interessante Alternative zu den bereits genannten Sensoren – insbesondere dann, wenn man Leiterplatten-Spulen und gewickelte Rogowski-Spulen in Erwägung zieht.

Aufgrund ihrer geringen Kosten und der flexiblen Installationsmöglichkeiten sind PCB-Rogowski-Spulen eine attraktive Option für kostengünstige Energiezähler-Anwendungen. Im Folgenden werden die Vorteile und Herausforderungen eines Energiezähler-Designs auf Basis einer PCB-Rogowskispule analysiert und gezeigt, wie sich die Signalkette für möglichst niedrige Kosten optimieren lässt, ohne gegen regionale Messnormen zu verstoßen.

Empfindlichkeit von PCB-Rogowski-Spulen und Rauschverhalten des ADC

Die Empfindlichkeit von PCB-Rogowski-Spulen wird üblicherweise in Mikrovolt pro Ampere angegeben. Sie hängt von der Geometrie (Windungszahl, Spulengröße), dem Kernmaterial (sofern vorhanden), der Frequenz des Stroms sowie von Umgebungsfaktoren (z . B. Temperatur, Feuchtigkeit, externe Magnetfelder) ab. Üblich sind Empfindlichkeitswerte zwischen einigen zehn und einigen hundert Mikrovolt pro Ampere.

Von Haushaltstromzählern wird üblicherweise verlangt, einen RMS-Phasenstrom (RMS: Root Mean Square) von 250 mA mit einer Genauigkeit von 2 % zu messen. Bei einer Rogowski-Spule mit einer Empfindlichkeit von 200 µV/A liegt am ADC-Eingang bei diesem Phasenstrom (0,250 A) eine Spannung von lediglich 50 µV (200 µA/A x 0,250 A) an. Damit dieses Signal mit 2 % Genauigkeit gemessen werden kann, muss die ADC-Performance (also das Rauschen, das die effektive Auflösung bestimmt) 1 µV (0,02 x 200 µV/A x 0,250 A = 1 µV) betragen, wie durch Gleichung 1 definiert:

VnADC =tol × k × Iphase-rms

Darin steht VnADC für das vom ADC erforderliche Rauschmaß, tol ist die spezifizierte Messgenauigkeit (in Prozent) für einen RMS-Phasenstrom Iphase-rms (in Ampere), und bei k handelt es sich um die Empfindlichkeitskonstante der Rogowski-Spule in µV/A.

In diesem Beispiel muss folglich das Gesamtrauschen des ADC, also die Summe aus Quantisierungsrauschen und weißem Rauschen, kleiner als 1 µV sein.

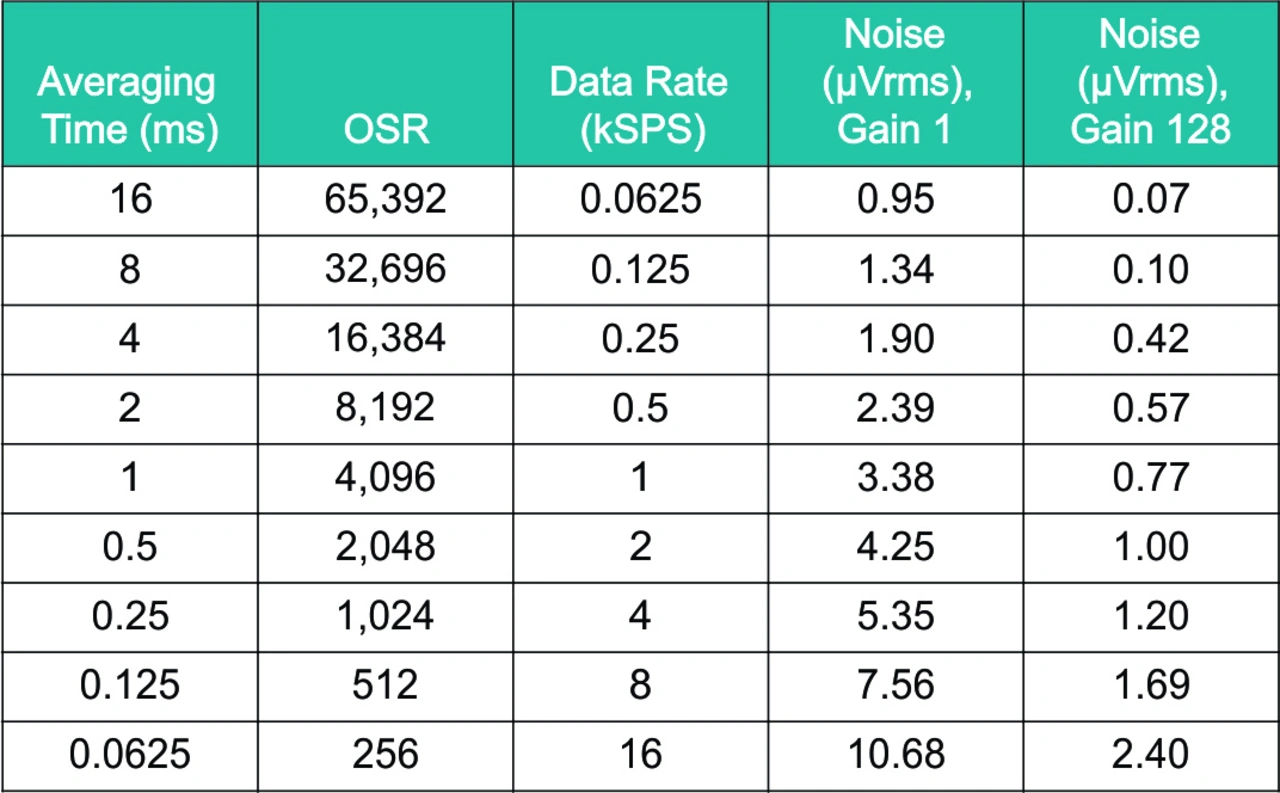

Stellt man diese Vorgabe den Kenndaten eines Präzisions-ADC wie des ADS131M08 von Texas Instruments (TI) gegenüber, so wird deutlich, dass zum Erreichen des angestrebten Performance-Niveaus möglicherweise eine Mittelwertbildung aus mehreren ADC-Signalproben erforderlich ist. Tabelle 2 zeigt diese Mittelwertbildung und listet außerdem das Gesamtrauschen des ADC in RMS-Mikrovolt für verschiedene Verstärkungen und Datenraten gemäß dem Oversampling-Verhältnis (OSR) auf. Bei einer Verstärkung von 1 und einer Abtastrate von 4 kSPS (OSR = 1.024) ergibt sich ein ADC-Rauschen von etwa 5 µVrms. Da sich das Rauschen jeweils um den Faktor √2 verbessert, wenn man das Zeitfenster der Mittelwertbildung verdoppelt, ist ein Zeitfenster von ≥16 ms notwendig, um die Forderung nach einem ADC-Rauschen von unter 1 µV zu erfüllen. Dies ist eine akzeptable Zeitspanne für die meisten Energiezähler-Systeme, von denen normalerweise ein Aktualisierungsintervall von 20 ms verlangt wird. Praktisch implementieren lässt sich diese Art der Mittelwertbildung, indem man das interne Oversampling des Delta-Sigma-ADC mit einem externen, nachgeschalteten Averaging kombiniert.

Eine weitere, in Tabelle 2 vorgeschlagene Option ist die Wahl eines höheren Verstärkungsfaktors für den internen PGA (Programmable Gain Amplifier) des ADC, wodurch sich das eingangsbezogene Rauschen verringert. Alternativ kann das Signal durch eine externe Verstärkerstufe aufbereitet werden, jedoch lässt dies die Kosten der Signalkette nicht unerheblich ansteigen.

Empfindlichkeitsanalyse mit einer Rogowski-Spule

Das Hauptproblem bei Systemen, die mit einer kostengünstigen PCB-Rogowskispule ausgestattet sind, ist die sehr geringe, meist nur wenige Mikrovolt betragende Signalamplitude am Sensorausgang. Hier ist ein sorgfältiges Design der Signalkette erforderlich, um die Genauigkeitsvorgaben der jeweiligen Messgerätenorm einzuhalten. Die Signalaufbereitung muss bei einem derart schwachen Signal eine hinreichende differenzielle Verstärkung beinhalten – entweder durch Verwendung eines hochauflösenden ADC mit integrierter Verstärkung oder durch Hinzufügen einer externen Verstärkerstufe zwischen Sensor und ADC. Letzteres ist wegen der höheren Gesamtkosten jedoch oftmals problematisch. Sinnvoller ist es, zu quantifizieren, welche Lösungen externe Verstärkerstufen benötigen und wie sich diese vermeiden lassen.

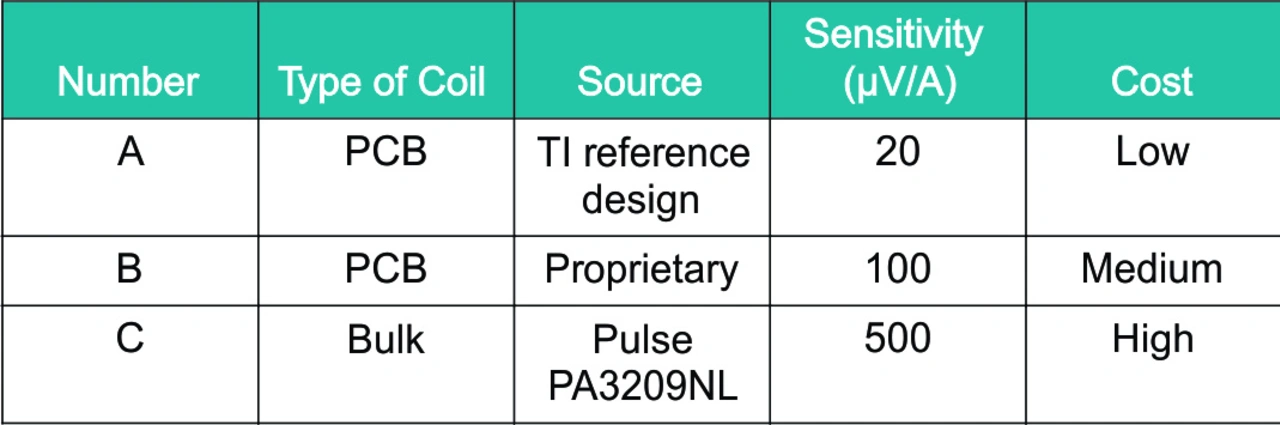

In Tabelle 3 sind drei verschiedene Rogowski-Spulen aufgeführt, um die Effektivität einer externen Verstärkerstufe zu analysieren:

- Spule A ist eine PCB-Rogowskispule mit einer Empfindlichkeit von ca. 20 µV/A. Grundlage ist das Referenzdesign »High Accuracy AC Current Measurement Reference Design Using PCB Rogowski Coil Sensor«.

- Bei Spule B handelt es sich um eine proprietäre Rogowski-Spule mit einer Empfindlichkeit von rund 200 µV/A.

- Spule C ist eine kommerziell verfügbare, gewickelte Rogowski-Spule (Pulse PA3209NL) mit einer Empfindlichkeit von 500 μV/A.

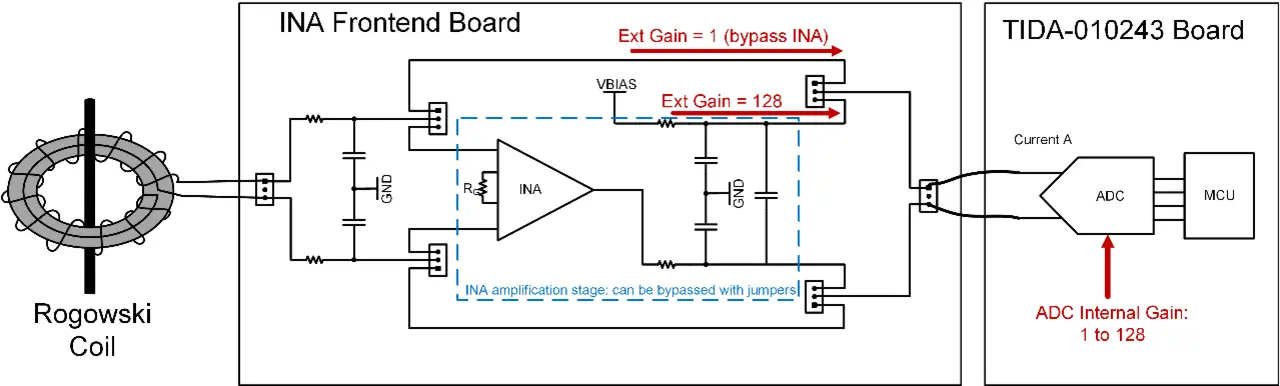

In Bild 2 ist die Messschaltung zu sehen, die für die Empfindlichkeits-Analyse verwendet wurde. Die Ausgangssignale der in Tabelle 3 aufgeführten Rogowski-Spulen werden an eine Signalaufbereitungs-Schnittstellenkarte geschickt, auf der die auf dem INA188 von TI basierende Verstärkerstufe bei Bedarf mit vier Jumpern umgangen werden kann. Der verstärkungsbestimmende Widerstand RG (siehe Bild 2) hat einen Wert von 390 Ω, was eine optionale externe Verstärkung um den Faktor 128 ergibt.

Der Ausgang des INA-Interfaceboards ist mit dem Phase-1-Stromeingang des »Three-Phase Current Transformer E-Meter Reference Design with Standalone ADC« verbunden. Dieses Referenzdesign enthält die Lastwiderstände R37 und R38. Diese sind nur bei Verwendung eines Stromwandlers erforderlich und wurden für diese Analyse physisch entfernt. Als ADC kommt in dem Stromzähler-Referenzdesign der ADS131M08 von TI zum Einsatz, ein hochpräziser, achtkanaliger, simultan abtastender Delta-Sigma-ADC mit einer zwischen 1 und 128 wählbaren internen Verstärkung.

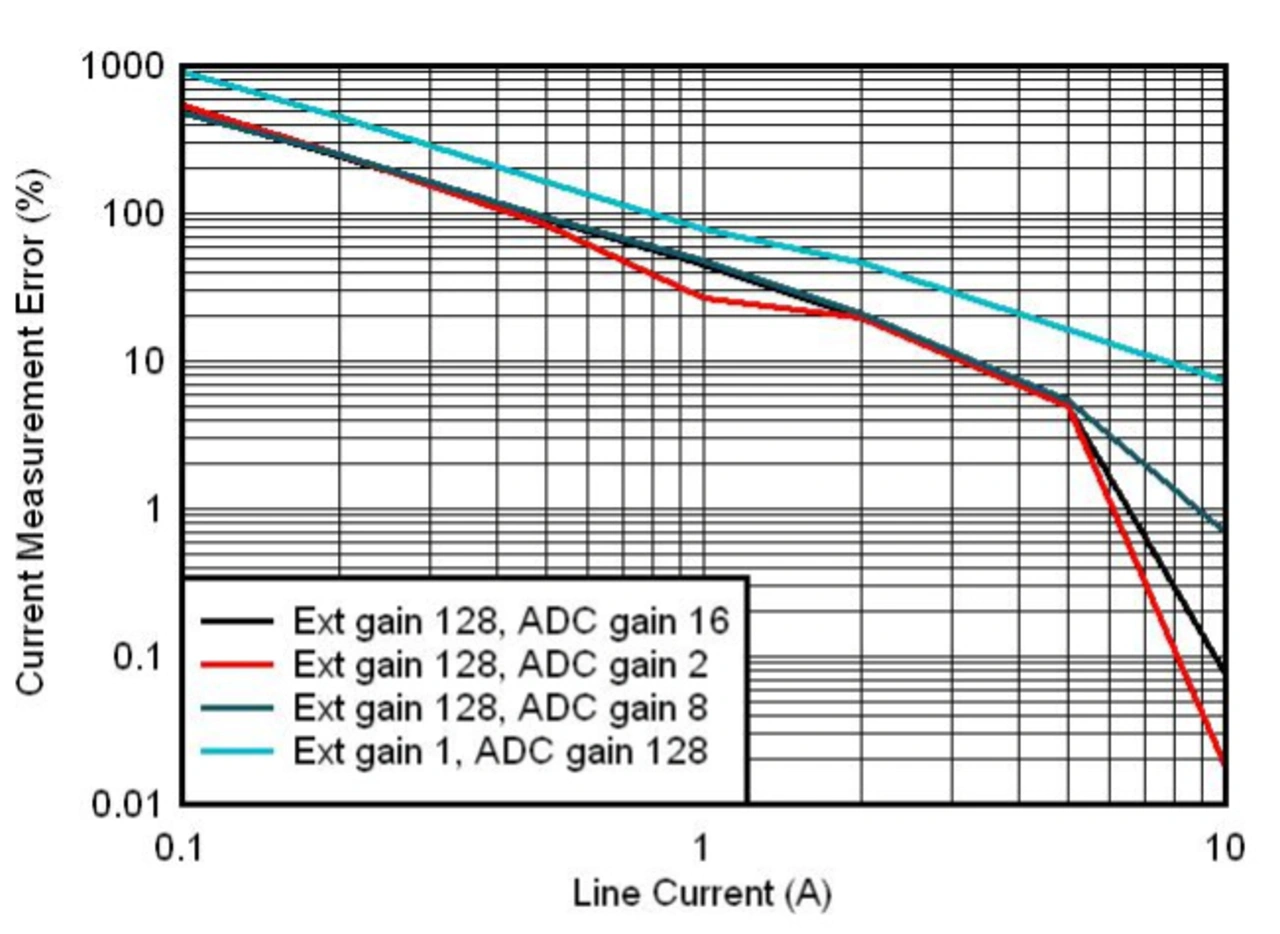

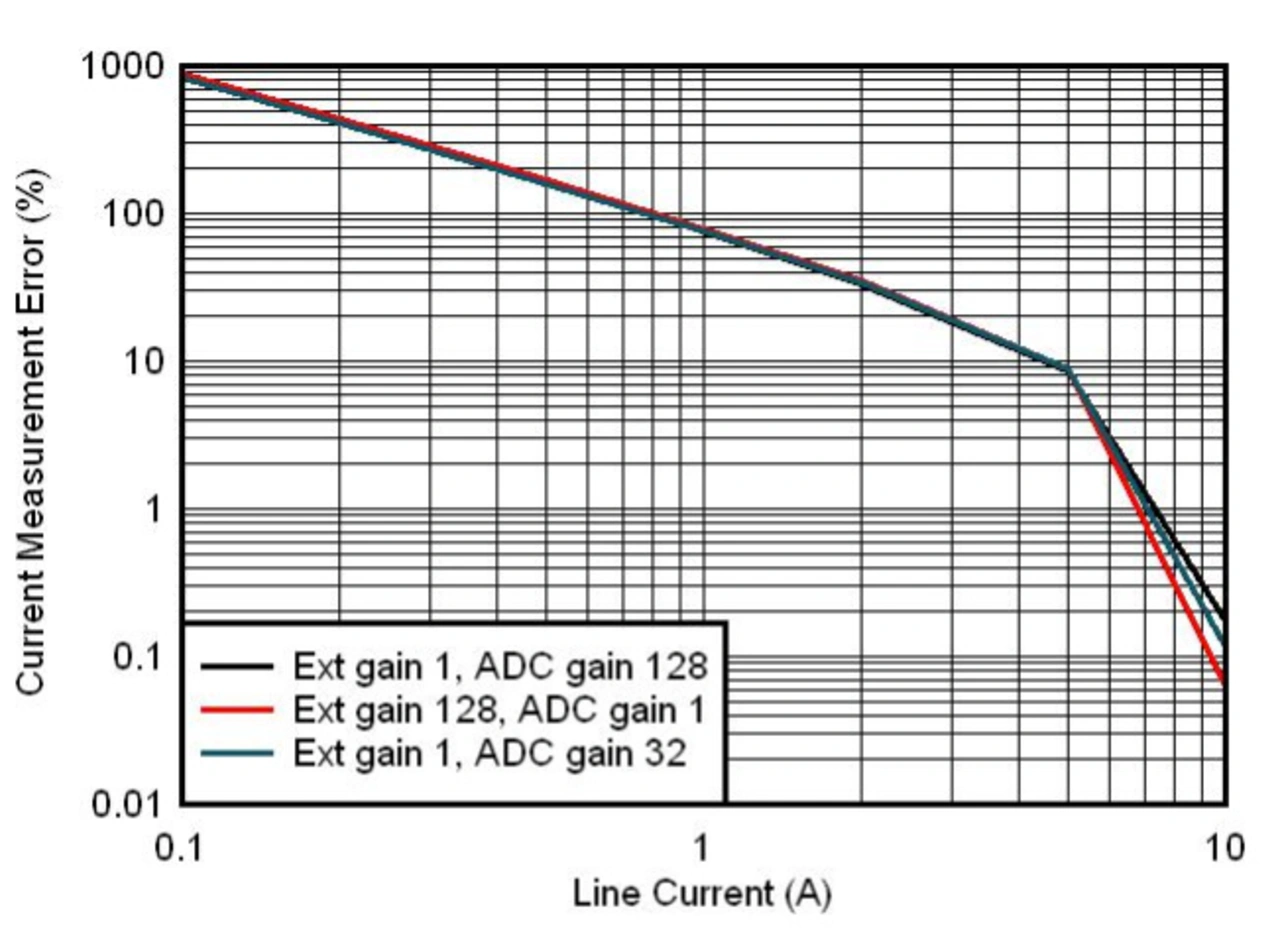

Die Bilder 3 und 4 zeigen die gemessene Stromgenauigkeit bei einem 50-Hz-Netzstrom im Bereich von 100 mA bis 10 A, der mit dem PTS3.3C von MTE erzeugt wurde. Mithilfe der in dem TI-Referenz-Design »Three-Phase Current Transformer E-Meter Reference Design with Standalone ADC« beschriebenen Prüfprozedur werden die Strom- und Energie-Messergebnisse über ein Intervall von 20 ms gemittelt. Hier ist eine Rogowoski-Signalintegration im digitalen Bereich anhand des im TI-Referenz-Design »High Accuracy AC Current Measurement Reference Design Using PCB Rogowski Coil Sensor« skizzierten Ablaufs implementiert. Eine Alternative wäre die analoge aktive Integration, wie im TI-Referenz-Design »Active Integrator for Rogowski Coil Reference Design With Improved Accuracy for Relays and Breakers« beschrieben. Diese wird hier jedoch nicht weiterverfolgt, weil beide Methoden ähnliche Resultate liefern.

Bei einer PCB-Spule mit sehr geringer Empfindlichkeit von beispielsweise 20 µV/A zeigt sich eine deutliche Verbesserung, wenn mithilfe der INA-Stufe eine externe Verstärkung von 128 genutzt wird (Bild 3). Wie weiter bereits oben erläutert, reicht die Verstärkung des internen PGA des ADS131M08 selbst bei einer Verstärkung von 128 nicht aus, um das schwache Eingangssignal ausreichend über das Quantisierungsrauschen anzuheben.

Werden PCB-Spulen mit einer Empfindlichkeit von ≥100 µV/A verwendet (Bild 4), weisen die Ergebnisse mit interner bzw. externer Verstärkung vergleichbare Fehler auf. Das zeigt, dass die Amplitude des Sensorsignals für den fraglichen Phasenstrombereich nun deutlich über dem Quantisierungsrauschen liegt. Der Absolutwert des resultierenden Fehlers ist allerdings größer, als es für einige kommerziell genutzte Energiezähler-Systeme akzeptabel ist (hier wird ein Fehler von ≤0,5 % angestrebt). Ursache für diesen größeren Fehler ist die bei diesem Setup angewandte einfachere Single-Point-Kalibrierprozedur. Bei einem typischen Zähler-Design können dagegen bis zu drei Kalibrierschritte (Offset-, Verstärkungs- und Phasenkalibrierung) den absoluten Fehler weiter verringern.

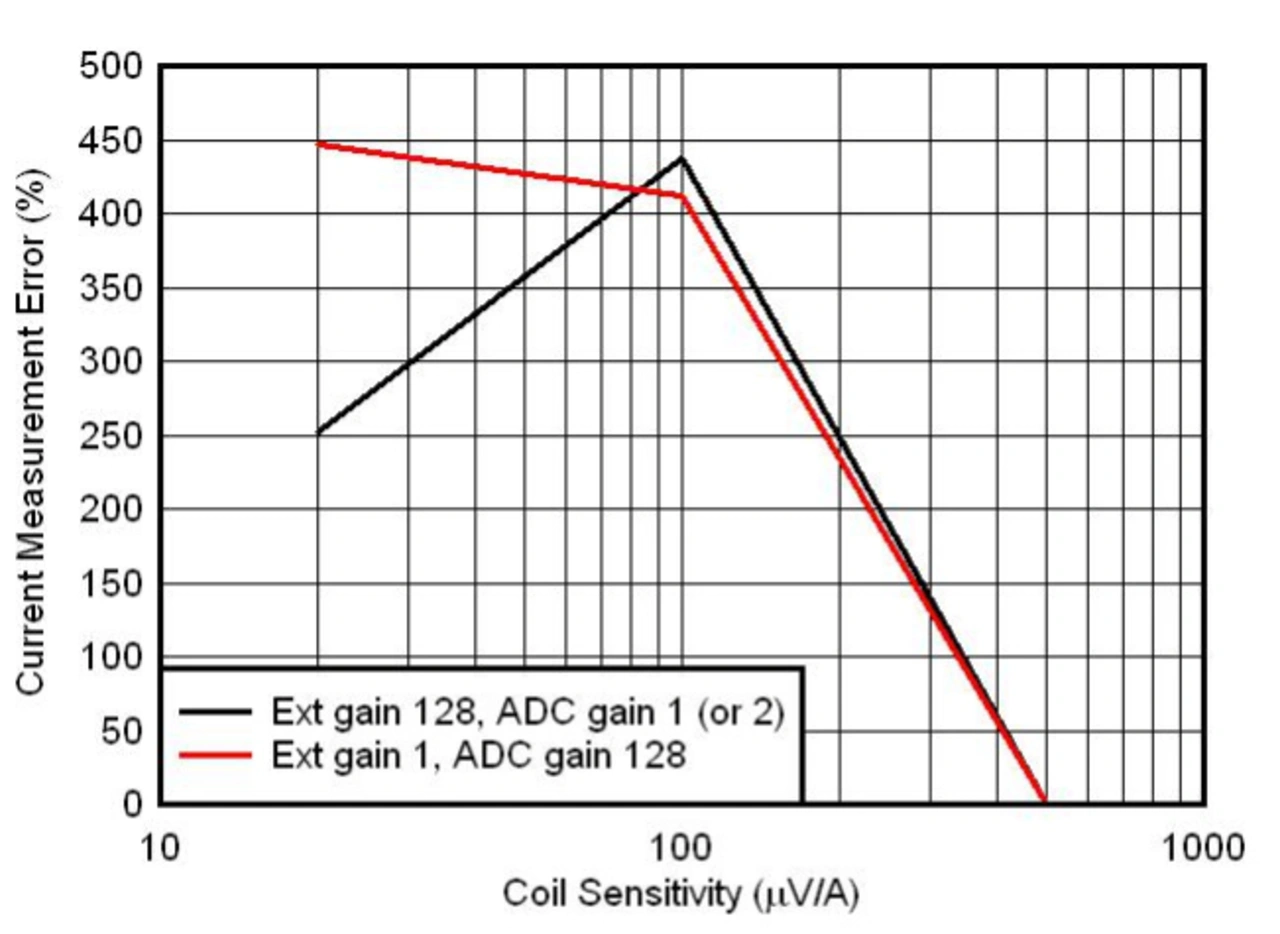

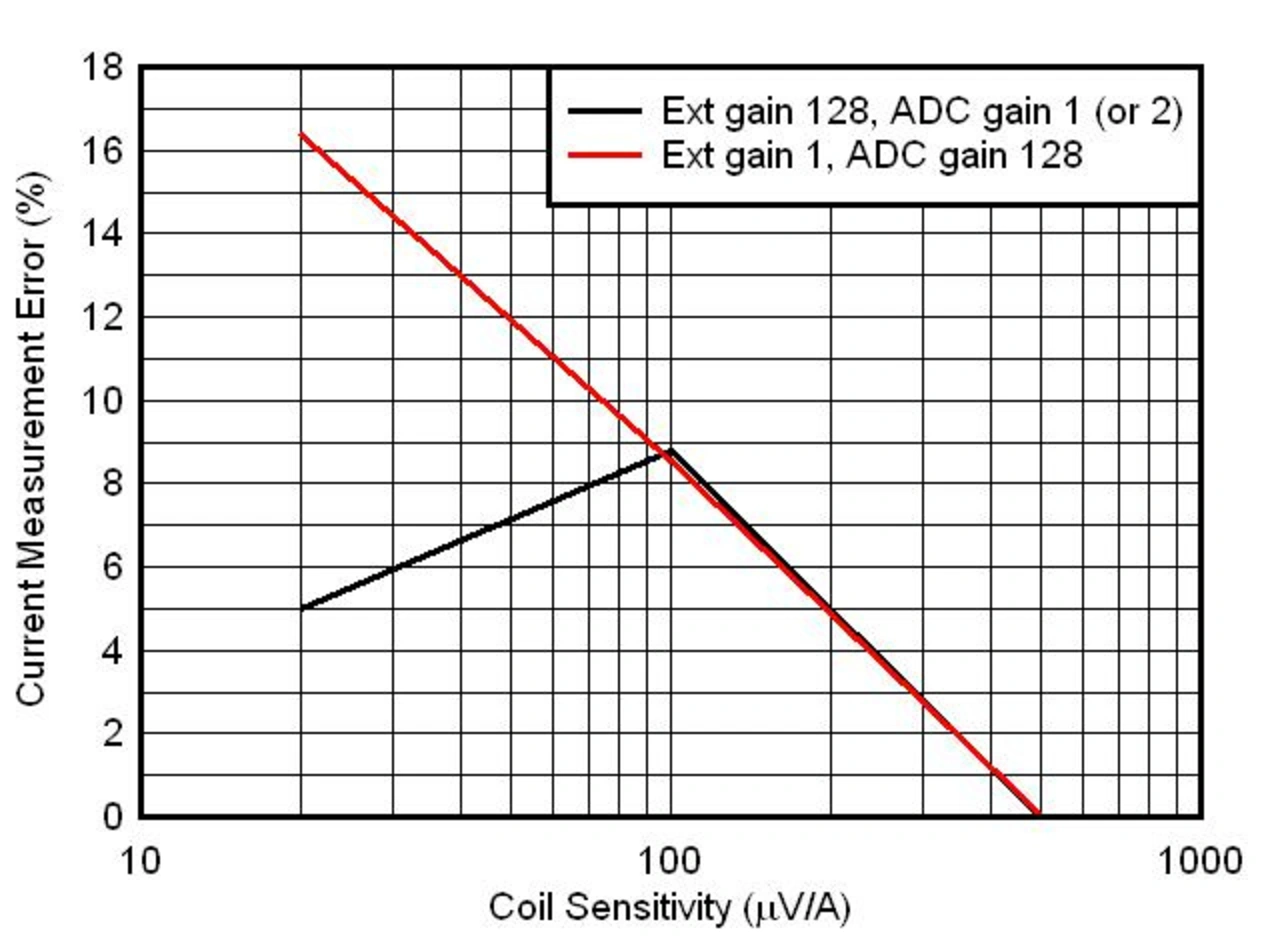

Die Bilder 5 und 6 verdeutlichen die Abhängigkeit des Messfehlers von der Empfindlichkeit der Rogowski-Spule für die drei in Tabelle 3 aufgeführten Spulen.

Sowohl bei einem kleinen Phasenstrom (200 mA, Bild 5) als auch bei einem mittleren Phasenstrom (5 A, Bild 6) erzielt die Rogowski-Spule mit 20 µV/A einen deutlich geringeren Fehler, wenn eine externe Verstärkerstufe genutzt wird. Wie zu erwarten war, verringern sich alle Fehler, wenn ein höherer Netzstrom von 5 A (Bild 6) gemessen wird. Bei den Rogowski-Spulen mit Empfindlichkeiten von 100 µV/A und 500 µV/A sorgt die Verwendung einer externen Verstärkung von 128 gegenüber der internen Verstärkung des ADC für vergleichbare Fehler.

Zusammenfassung

Bei Rogowski-Spulen mit einer Empfindlichkeit von 100 µV/A und mehr kann auf die externe Verstärkerstufe verzichtet werden, was die Kosten für die Signalkette in Energiezähleranwendungen entsprechend senkt.

Bei Rogowski-Spulen mit weniger als 100 µV/A kann dagegen eine externe Verstärkung notwendig sein, wenn der ADS131M08 von TI oder ein vergleichbarer ADC zum Einsatz kommt. Alternativ kann auch auf einen rauschärmeren, dafür aber teureren ADC umgestiegen werden, um den zusätzlichen Schaltungsaufwand zu vermeiden.