Optische Baugruppeninspektion

3D-AOI optimal nutzen

2D, 2,5D oder 3D? In der Diskussion um Technologien für die automatische optische Inspektion scheiden sich daran oft die Gemüter. Aber ist es überhaupt ein „Entweder – Oder“? Denn moderne 3D-AOI-Systeme stellen alle drei Prüfverfahren frei wählbar zur Verfügung.

Von Astrid Sassen, Marketingleiterin von Viscom

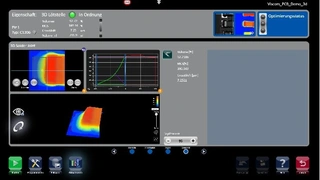

Die entscheidenden Faktoren bei der 3D-Inspektion sind: realitätsgetreue Darstellung aus allen wählbaren Blickwinkeln, erstklassige Durchsatzstärke, exakte und zertifizierte 3D-Vermessung sowie ein vielfältig vernetzter Datenaustausch. Damit ist die 3D-Technologie aus der automatischen optischen Inspektion elektronischer Baugruppen nicht mehr wegzudenken.

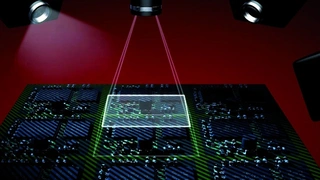

Die dreidimensionalen Rückrechnungen von bestückten Leiterplatten werden immer exakter, weil aufgrund verbesserter Auflösung und schnellerer Technologien immer mehr auswertbare Daten zur Verfügung stehen. Höheninformationen gelten daher inzwischen als eine Selbstverständlichkeit. Dafür hat sich das Streifenprojektionsverfahren bewährt: Um von praktisch jedem Punkt auf der Baugruppe die Position inklusive der Höhe berechnen zu können, muss die eindeutige Rückrechnung projizierter Muster erfolgen. Ein oder mehrere Projektoren bilden in Graustufen aufgefächerte Streifen auf der Leiterplatte ab.

Für eindeutige Mittelwerte benötigt man aus mindestens zwei Perspektiven jeweils die Aufnahmen von drei Phasenverschiebungen der projizierten Muster. Je mehr Perspektiven es gibt, desto verlässlicher sind die Messungen, da z.B. Abschattungen durch hohe Bauteile keinen störenden Einfluss mehr haben. Die Projektion der Streifen bzw. Muster erfolgt in unterschiedlichen Ausprägungen. Hohe Frequenzen in den Streifen dienen dazu, die Auflösung der abzubildenden Objekte zu verbessern. Breite Streifen vergrößern wiederum den möglichen Messbereich. Die genauen räumlichen Positionen der einzelnen zu messenden Punkte werden mithilfe des Triangulationsverfahrens ermittelt.

Jobangebote+ passend zum Thema

3D-AOI optimal nutzen

Messgenauigkeit sicherstellen

Ein bekannter technischer Ansatz bei 3D-AOI ist die Verwendung nur einer orthogonalen Kamera. Um eine dreidimensionale Rekonstruktion aufzubauen, werfen vier oder acht schräg angebrachte Projektoren nacheinander Streifenmuster auf das zentral positionierte Prüfobjekt. Die Kamera nutzt die daraus gewonnenen Informationen für eine Berechnung der räumlichen Bilder.

Viscom verfolgt bereits seit mehreren Jahrzehnten einen effizienteren Ansatz, der sich vor dem Hintergrund der fortschreitenden technischen Entwicklung langfristig noch deutlicher auszahlt: In den 3D-AOI-Systemen des Unternehmens wird nur ein Projektor benötigt, da zusätzlich zur orthogonalen Kamera wahlweise vier oder acht seitlich schräg angebrachte Kameras integriert sind. Daraus ergibt sich ein großer Vorteil bei der Geschwindigkeit, weil mehrere Bildaufnahmen gleichzeitig gemacht werden. Nimmt man z.B. für die genaue Erfassung einer Szene 64 Bilder auf, lässt sich das mit acht Seitenkameras für alle benötigten Streifenmuster in 16 Zeitslots statt in 64 realisieren. Reicht für die Inspektion eine geringere Auflösung aus, sind auch acht statt vier gleichzeitige Aufnahmen möglich. Der Projektor funktioniert dabei ähnlich wie ein Beamer und kann für die Rückrechnung schnell und zuverlässig alle gewünschten Formen und Muster erzeugen.

Mit diesem Ansatz lassen sich die Kriterien Prüfgeschwindigkeit und Qualität je nach Anforderung flexibel umsetzen. Speziell bei Lötstellen spielt dies eine große Rolle, denn es müssen Form, störende Reflexionen und Verdeckungen durch Bauteilkörper berücksichtigt werden. Die Erfahrung bei Viscom zeigt: Um etwa das Volumen von Lötstellen zu berechnen und dabei Irrtümer auszuschließen, erweist sich eine möglichst hohe Anzahl von Seitenkameras als vorteilhaft.

- 3D-AOI optimal nutzen

- Hoher Durchsatz, realiltätsgetreue 3D-Bilder, 2D, 2,5D oder 3D zur Wahl