Hybride Fertigung für die Medizintechnik

Spanen und 3D-Druck Schulter an Schulter

Die Fertigung von Implantaten erfordert Präzision und Effizienz. Neben klassischen spanenden Prozessen setzen Medtech-Firmen verstärkt auf Additive Fertigung. Ein Use Case von Mikron zeigt, wie ein kombinierter, hybrider Ansatz die Fertigung sowohl in Qualität als auch Wirtschaftlichkeit verbessert.

Die Schulterprothese ist ein künstliches Gelenk und bildet in Form und Funktion das menschliche Schultergelenk nach. Wenn, meist bedingt durch altersbedingte Abnutzung, die Beschwerden und Schmerzen allen Therapien trotzen, bleibt das künstliche Schultergelenk oft als letzte Behandlungsmöglichkeit. Schätzungen aus den USA gehen davon aus, dass sich der Gesamtbedarf an Schulterprothesen bis 2030 bei den unter 55-Jährigen verdreifachen und bei den über 55-Jährigen sogar verachtfachen wird. Die älter werdende Bevölkerung strebt bis ins hohe Alter nach Lebensqualität und treibt vor allem die Implantation inverser Schulterprothesen voran. Bei einer inversen, zementfreien Schulterprothese kommt die sogenannte »Glenoid-Basisplatte« als Titan-Komponente zum Einsatz.

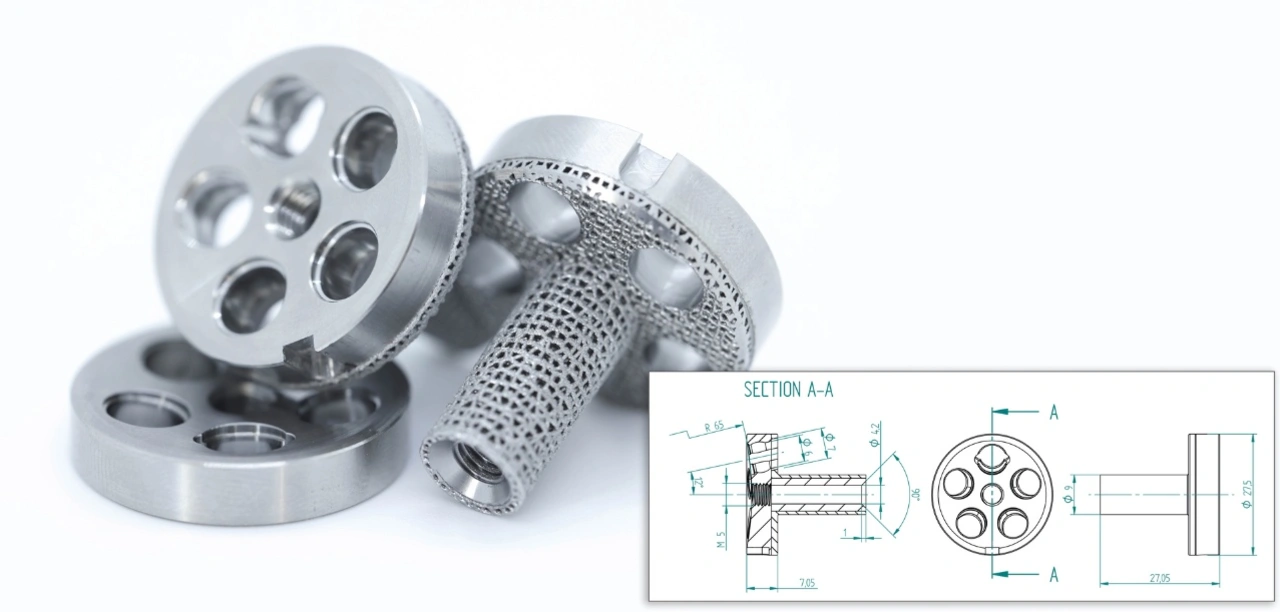

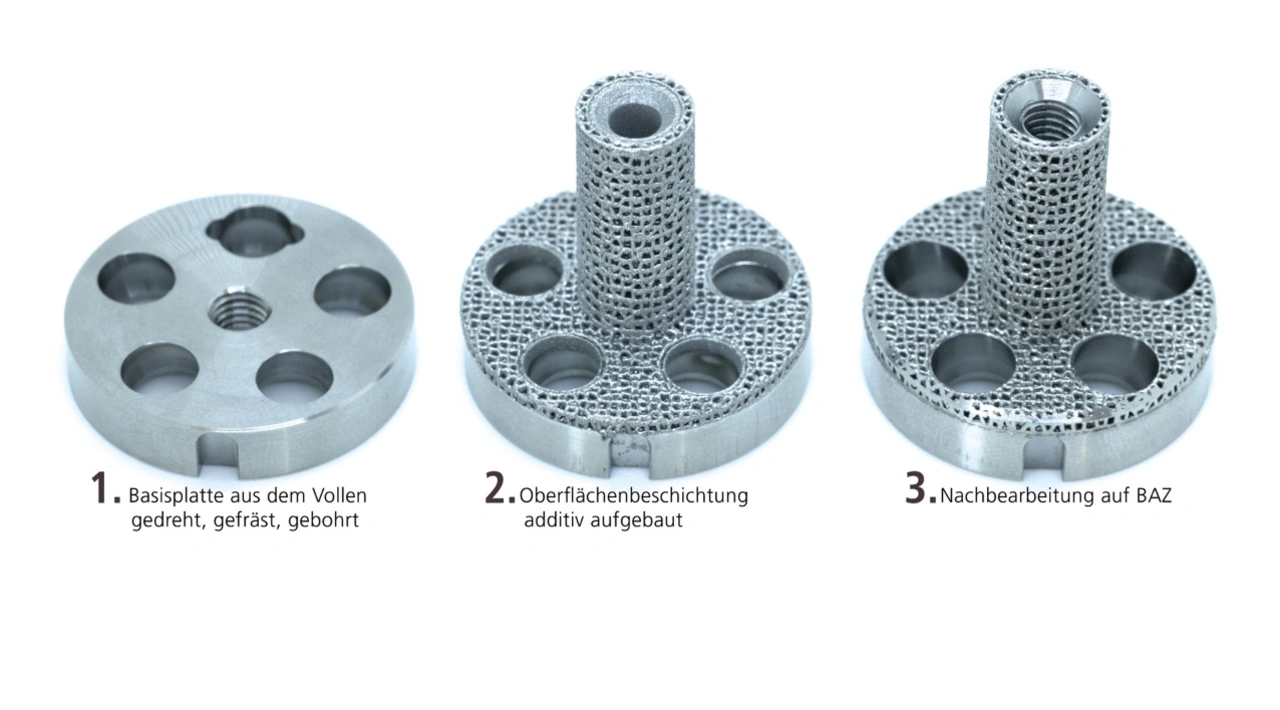

Die Medtech-Entwickler von Mikron Tool im schweizerischen Agno haben in Zusammenarbeit mit DMG Mori und Motorex verschiedene Fertigungsmethoden für die komplex aufgebaute Titan-Basisplatte (Bild 1) getestet und verglichen: Zerspanung mit anschließender Beschichtung für die Osseointegration (Hydroxylapatit oder Titanschichtspritzen), rein additiver Aufbau im 3D-SLM-Verfahren mit Nachbearbeitung auf WZM und schließlich deren Kombination, die Hybridfertigung. Die hybride Herstellung der Schulterprothese erwies sich dabei als das wirtschaftlichste und qualitativ beste Verfahren. Bei der hybriden Fertigung (Bild 2) wird auf einen anfänglichen spanenden Dreh-Fräsprozess, einen nachfolgenden 3D-SLM-Prozess und eine Endbearbeitung auf einem Bearbeitungszentrum gesetzt. Die Schweizer sehen in dem Hybridverfahren das Potenzial, sich in der Prothesenherstellung durchzusetzen.

|

560 Teile pro Woche Der im Applikationszentrum von Mikron Tool entwickelte hybride Fertigungsprozess wurde so ausgelegt, dass mit den drei eingesetzten Maschinen (Dreh-Fräszentrum, 3D-SLM, Fräszentrum) eine Ausbringung von 560 Teilen pro Woche erreicht werden kann. Arbeitsgang 1: Vorbearbeitung mit Fräsen, Drehen, Bohren auf der NTX 1000 im Zweischichtbetrieb Arbeitsgang 2: Additive Fertigung im Laserschmelzverfahren auf LASERTEC 30 DUAL SLM im Dreischichtbetrieb Arbeitsgang 3: Finishing mittels Fräsen, Bohren und Gewindeschneiden auf BAZ DMP 70 im Einschichtbetrieb |

|---|

Hybridfertigung für komplexe Geometrie und Oberflächenstruktur

Die Geometrie der Glenoid-Basisplatte ist komplex, das Material Titan Grad 5 ELI zudem zerspanungstechnisch anspruchsvoll. Die dem Schulterblatt zugewandte Oberfläche des Implantats muss poröse Strukturen aufweisen, um dem Knochenmaterial eine gute Matrix zum Einwachsen zu bieten. In der Mitte der glenoiden Basisplatte befindet sich ein Hohlzapfen, der mittels Presspassung an der Glenosphäre befestigt wird. Er dient als stabile Primärverankerung der Prothese im Knochen und benötigt eine spezifische Oberfläche zur Osseointegration. Je nach Prothesendesign kann die Verankerung durch eine Zentralschraube, die durch den Hohlzapfen geführt wird, verstärkt werden.

Schnittstellen perfekt aufeinander abgestimmt

Die Zusammenführung von CNC-Zerspanung und generativer Fertigung hielt einige Herausforderungen bereit: Um die gewünschte Endqualität bei gleichzeitig hoher Wirtschaftlichkeit sicherzustellen, war es entscheidend, einen optimalen Workflow für die verschiedenen Fertigungsschritte zu entwickeln und die Produktivität der einzelnen Maschinen perfekt aufeinander abzustimmen. Der Teileprogrammierung mit den Schnittstellen zwischen additiver und spanender Fertigung kommt dabei eine Schlüsselrolle zu. Die Kombination der CNC-Software »Esprit« und der 3D-Drucksoftware »Celos« ermöglicht eine nahtlose Integration von additiver und spanender Fertigung.

3D-Rohdaten an CNC-Programm

Mit diesen Softwarelösungen kann der Anwender die Rohdaten für den 3D-Druck direkt in das CNC-Programm übernehmen. Dabei kann er Elemente wie Flächen verändern und Stützkonstruktionen gestalten respektive ergänzen.

Für Bereiche, die nachbearbeitet werden müssen, legt er die Aufmasse fest, um sie später optimal bearbeiten zu können. Die Datei wird dann in das Konstruktions-CAD-System importiert und ausgegeben. Das schafft durchgängige Prozesse, minimiert die Durchlaufzeiten und erhöht die Zuverlässigkeit. Ein sicherer Produktionsprozess ist gewährleistet.

Der finale Fertigungsprozess

Basierend auf den Ergebnissen der vorangegangenen Testreihen (Zerspanung und 3D-Druck) wurde entschieden, im ersten Schritt den flachen Grundkörper des Glenoids inklusive der Schraubenlöcher und einer zentralen Bohrung mit Gewinde mit Hartmetallwerkzeugen »CrazyTools« auf dem Dreh-Fräszentrum NTX 1000 in Serie zu fertigen. Im zweiten Schritt erfolgte der Aufbau des Hohlzapfens und der erforderlichen Implantatoberfläche mittels Laserschmelzverfahren direkt auf der abgeflachten Oberfläche des vorgefertigten Grundkörpers. Dieser Ansatz wurde gewählt, um den Materialeinsatz und die Fertigungszeit zu reduzieren. Ein weiterer Vorteil: Die abschließende Nachbearbeitung auf dem BAZ DMP 70 konnte im Vergleich zur rein additiven Fertigung stark reduziert werden. Lediglich die Profile mussten geschlichtet und der Hohlzapfen mit einem Gewinde versehen werden. Bild 3 zeigt den kompletten hybriden Fertigungsprozess.

Anspruchsvolle Vorbereitungsphase

Um den Produktionsfluss zu optimieren, war es notwendig, die volle Kapazität der »Lasertec 30 Dual SLM« zu nutzen, die den gleichzeitigen Aufbau von 56 Halbzeugen ermöglichte. Als Trägerstruktur diente ein speziell entwickelter Bauteilträger, der mit der entsprechenden Anzahl maßgenauer Taschen zur Aufnahme der Glenoid-Grundkörper versehen war.

Exakte Positionierung für 3D-Druck

Um eine höchstmögliche Präzision beim Materialauftrag zu gewährleisten, mussten die Einleger sehr sorgfältig mit der Trägerplatte verschraubt werden. Dazu wurde ein zusätzliches Gewinde in den Grundkörper eingebracht, das mithilfe des NTX 1000 hergestellt wurde. Für eine einheitliche und genaue Ausrichtung der Grundkörper auf der Trägerplatte wurde bei der Bearbeitung eine zusätzliche Orientierungsnut eingebracht. In die Vertiefungen der Platte wurde die entsprechende Gegenform eingefräst. So konnte die Winkelposition der Grundkörper exakt definiert werden.

50 µm Positioniergenauigkeit

Nachdem die Trägerplatte in der Druckkammer der Lasertec Dual SLM fixiert wurde, war es von größter Wichtigkeit, die exakte Position der Grundkörper, auf denen der Materialauftrag erfolgen soll, zu bestimmen. Für einen punktgenauen Materialauftrag müssen die Laser präzise eingestellt werden. Der Kalibrierungsprozess umfasst folgende Schritte:

- Zunächst wird der Nullpunkt des Bearbeitungsbereichs exakt bestimmt. Dieser Punkt dient als Referenzpunkt für alle weiteren Positionierungen und Bearbeitungen.

- Anschließend erfolgt die automatische Referenzierung, indem der Laserkopf an die vordefinierten Positionen gefahren wird.

- Ein Koordinatenmessgerät überprüft die Ist-Positionen der Werkstücke, erkennt Abweichungen und erzeugt entsprechende Korrekturdaten, um eine hochgenaue Positionierung zu gewährleisten.

Die Kalibrierung stellt sicher, dass die Laserbearbeitung in höchster Qualität erfolgt und die gedruckten Teile den gewünschten Spezifikationen entsprechen und ebenfalls eine hohe Qualität aufweisen. Im Fallbeispiel konnte durch die Kalibrierung eine Positionsgenauigkeit der angeordneten Bauteile von 50 µm erreicht werden.

Apropos Teilehandlichkeit: Die Trägerplatte wird für die Nachbearbeitung direkt in das Bearbeitungszentrum DMP 70 eingespannt, auf dem für alle Implantate die spanende Endbearbeitung ausgeführt wird.

Hybridprozess für perfekte Abstimmung

Der ausgearbeitete Serienfertigungsprozess führte in dem Referenzkonsortium zu einer perfekten Abstimmung der drei beteiligten Maschinen, maximiert deren Auslastung und zeichnet sich durch einen hohen Materialnutzungsgrad aus. Das Bauteilehandling wurde auf ein Minimum reduziert und die angestrebten Qualitätsziele für das medizintechnische Bauteil wie gewünscht erreicht.

Die Kosteneinsparung der hybriden Fertigung bei einer Losgröße von 1.000 Stück beträgt im Vergleich zur spanenden Fertigung mit Beschichtung 4 Prozent und zum additiven Verfahren mit Nachbearbeitung sogar 9 Prozent.

Zweifellos wird die rein additive Fertigung in Zukunft in der metallverarbeitenden Industrie erhebliche Auswirkungen auf eine Reihe von Produktionsverfahren haben. Einer der Vorteile besteht in der hohen geometrischen Freiheit, die es ermöglicht, Bauteilformen und -strukturen herzustellen, die mit zerspanenden Verfahren nur mit großem Aufwand oder gar nicht herstellbar sind.

Bei der Symbiose aus additiver Fertigung und Zerspanung hängt der wirtschaftliche Erfolg stark von den spezifischen Anforderungen des Bauteils ab. Bei der Glenoid-Basisplatte hat es sich als äußerst vorteilhaft erwiesen, dass die additiv gefertigte Implantatoberfläche hervorragende Eigenschaften aufweist. Sie ist nicht nur langlebiger, sondern sie besitzt auch eine erheblich stabilere Struktur als aufgetragene Beschichtungen.

Im Vergleich zur Zerspanung ist die Maßgenauigkeit bei der Laserschmelztechnik niedriger, weshalb Nachbearbeitungsschritte nicht vollkommen ausgeschlossen werden können. Die CNC-Zerspanung ist mit bis zu 0.005 mm deutlich präziser. Zudem sind zerspanende Verfahren wiederholgenauer und erzeugen hervorragende Oberflächengüten. Nichtsdestotrotz wird das Hybridverfahren technisch wie wirtschaftlich in seiner Gesamtheit neue Maßstäbe setzen.