Bioaktiver Materialmix

Neues Glas-Kunststoff-Gerüst heilt schwierige Knochenbrüche

Heilt ein Knochenbruch nicht richtig, leiden Patienten oft Torturen, meist stehen neue OPs an. Ein neues Komposit-Material des Fraunhofer IFAM soll als Leit- und Stützgerüst die Behandlung und Heilung verbessern. Das Polymer-Glas-Gemisch soll helfen, Bakterien zu hemmen und neuen Knochen aufzubauen.

Ungefähr 800 000 Knochenbrüche werden in Deutschland pro Jahr im Krankenhaus behandelt. Bei bis zu zehn Prozent der Fälle gibt es nach der Behandlung Komplikationen. Der Knochen heilt nicht richtig, und es kommt zu schmerzhaften Pseudoarthrosen, die eine Belastung des Knochens unmöglich machen. Für die Patienten ist oftmals ein weiterer Krankenhausaufenthalt mit einer Nachoperation und Langzeitbehandlung erforderlich. Für Kliniken und Unfallchirurgen stehen aufwändige und kostenintensive Therapien auf dem Plan.

Das Fraunhofer IFAM in Bremen setzt in dem Projekt »Scaffold bioactive glass enhanced osteogenesis« (Scabaego) auf den Einsatz eines Stützgerüstes aus bioaktive Materialien während der initialen Operation, beteiligt sind auch die Klinik für Unfall- und Wiederherstellungschirurgie am Universitätsklinikum Heidelberg und die BellaSeno GmbH, ein Medizintechnikspezialist aus Leipzig. Das entwickelte Kompositmaterial aus biologisch abbaubaren Polymer Polycaprolacton (PCL) und bioaktivem Glas soll den Heilungsprozess und Knochenaufbau unterstützen sowie das Risiko von Infektionen senken.

Kunststoff-Gerüst aus dem 3D-Drucker

Im additivem 3D-Druck entsteht ein individuell angepasstes Stütz- und Leitgerüst für die Bruchstelle im Knochen, das sogenannte Scaffold. Zuvor werden die Strukturen des beschädigten Knochens mittels Computertomografie (CT) erfasst. Das passgenaue Gerüst ersetzt das fehlende Knochenstück. Dieses wird dann mit Knochenmark gefüllt, das zuvor aus dem Beckenkamm oder dem Markraum großer Röhrenknochen entnommen wurde. Hierdurch ist gewährleistet, dass dieses biologische Knochenersatzmaterial (Autologous Bone Graft, ABG) zuverlässig und sicher an der gewünschten Stelle einheilt.

Kompositmaterial wandelt sich in Knochen

Der neuartige Glas-Kunststoff-Mix hat zudem einen entscheidenden Vorteil: »Das bioaktive Glas im Gerüst hebt den pH-Wert des umgebenden Milieus in den basischen Bereich. Hierdurch erwarteten wir eine Hemmung des Wachstums von Bakterien«, erklärt Dr. Kai Borcherding, Geschäftsfeldleiter Medizintechnik und Life Sciences am Fraunhofer IFAM. Das Risiko von Infektionen nach der Operation soll deutlich sinken.

Darüber hinaus fördert bioaktives Glas die Neubildung von Knochensubstanz an der Bruchstelle. Denn in Kontakt mit Körperflüssigkeiten wandelt sich das Glas in Hydroxylapatit um, eine chemische Verbindung, die hauptsächlich aus Calciumphosphat besteht, einer knochennahen Substanz. »Nach der wirksamen Unterstützung der Knochenheilung ist nach sechs oder sieben Jahren auch das Scaffold vollständig abgebaut bzw. in Knochensubstanz umgewandelt«, sagt der Unfallchirurg PD Dr. Tobias Großner, Oberarzt und Leiter der Experimentellen Unfallchirurgie am Universitätsklinikum Heidelberg.

Bioaktives Glas für die Medizin

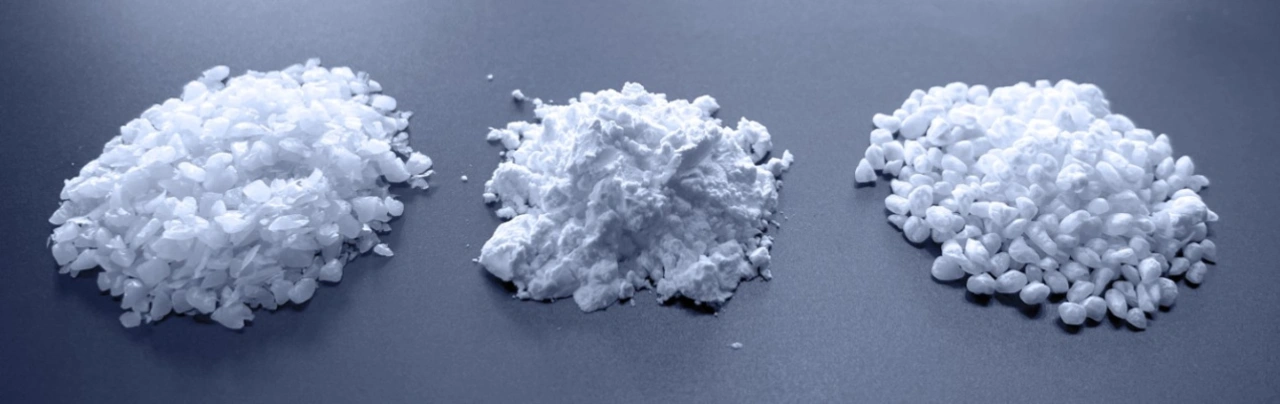

Das bioaktive Glas wird bereits für die Behandlung von Knochendefekten eingesetzt. Neu ist jedoch die Kombination mit PCL im Industriemaßstab. Den Fraunhofer-Forschenden ist es gelungen, Glas und PCL zu einem Kompositmaterial zu verbinden, welches direkt in der additiven Fertigung einsetzbar ist. So sind insbesondere patientenindividuelle 3D-Scaffolds realisierbar. Die Herstellung des Kompositmaterials ist einfach und schnell industriell anwendbar. »Das Polymer PCL wird mit dem Glasgranulat und einem Lösungsmittel gemischt und anschließend über mehrere Stufen prozessiert. Abschließend wird das Lösungsmittel durch Trocknung entzogen und das zurückbleibende Komposit fein granuliert«, erklärt Borcherding.

Passgenaue Stützstruktur für den Knochen

Aus diesem Material druckt der Projektpartner BellaSeno das Scaffold im 3D-Drucker. »Wir nutzen ein additives 3D-Druckverfahren. Damit können wir das Scaffold individuell und passgenau für die Fehlstelle im Knochen einer Patientin oder eines Patienten fertigen«, sagt BellaSeno-Geschäftsführer und Projektkoordinator Dr. Mohit Chhaya. Im Vorfeld wird ein CT des beschädigten Knochens erstellt. Daraus entsteht ein dreidimensionales virtuelles Abbild des Knochens. Mit diesen Daten lässt sich der 3D-Drucker so ansteuern, dass das Scaffold exakt zum Knochen passt. »Jede Patientin und jeder Patient erhalten ihr persönliches, sozusagen maßgedrucktes Scaffold. Das zeitraubende mechanische Bearbeiten und Anpassen im Operationssaal entfällt«, sagt Großner.

Neues Konzept für unkomplizierte Heilung

Gegenüber herkömmlichen Verfahren soll das innovative Kompositmaterial einen bedeutenden Fortschritt bei der Behandlung ermöglichen. Bisher wurde die Bruchstelle in einer ersten Operation mit einem Knochenzement versehen. Der menschliche Organismus nimmt den Zement als Fremdkörper wahr und umhüllt ihn durch eine neue Knochenhaut (Masquelet-Membran). Dieser Prozess dauert bis zu zwei Monate. Anschließend muss die Patientin oder der Patient wieder in den Operationssaal. Dort schneidet der Chirurg die Knochenhaut auf, entfernt den Zement, füllt die an anderer Stelle entnommene autologe Knochensubstanz ein und vernäht die Knochenhaut wieder. Bisher gab es nur eingeschränkte Möglichkeiten, die weiche Knochensubstanz sicher zu verankern und so eine ungestörte Heilung zu erreichen. Das Scaffold gibt in Verbindung mit einer Platte oder Nagel der weichen Knochensubstanz den nötigen Halt, bis der Knochen geheilt ist.

Das Fraunhofer IFAM ist auf der Düsseldorfer Medizintechnikmesse Compamed auf dem Gemeinschaftsstand der Fraunhofer-Gesellschaft (Halle 8a, Stand G10) vertreten und zeigt dort einen ersten in 3D-Druck erstellten Demonstrator. (uh)