Additive Fertigung in der Medizintechnik

Digitaler Workflow für 3D-gedruckte Orthesen und Implantate

Personalisierte Hilfsmittel und Implantate aus dem 3D-Drucker werden zum medizinischen Standard. Doch die maßgeschneiderten Medizinprodukte brauchen digitale Workflows und nahtlos gesteuerte Prozesse. Für Rückverfolgbarkeit, regulatorische Compliance und das Nutzen des kompletten AM-Potenzials.

Orthesen, Implantate und weitere medizinische Hilfsmittel - damit nichts scheuert oder drückt, müssen diese standartisiert gefertigten Medizinprodukte fast immer nachträglich auf den Patienten angepasst werden. Dank dem 3D-Druck können mittlerweile viele Orthesen direkt und passgenau hergestellt werden.

Während viele Branchen die additive Fertigung (Additive Manufacturing, AM) für klassische Anwendungen wie die Prototypenentwicklung oder die Produktion von Hilfsmitteln und Werkzeugen einsetzen, hat die Medizintechnik eine deutlich weiterreichende Anwendung erschlossen - die personalisierte Herstellung von Medizinprodukten für einzelne Patienten. Der serienmäßige 3D-Druck in Loßgröße 1 verspricht, das Leben von Patienten deutlich zu verbessern.

Additive Fertigung in der Orthopädie

Eine Stärke der AM ist die Fähigkeit, Produktionsprozesse effizient auf Losgrößen zu skalieren, die Teile mit komplexen, organischen, patientenspezifischen Formen enthalten. Dies ähnelt konzeptionell der traditionellen Anwendung der AM, der Prototypenfertigung, bei der im Wesentlichen oft auch nur ein Stück gefertigt wird. Die Prototypenentwicklung ist typischerweise ein Fall für die Forschung und Entwicklung. Sie dient der Designuntersuchung oder funktionalen Verifizierung eines Designs in der Frühphase.

In der Orthopädie hingegen ist das oberste Ziel die Produktion von Teilen, deren Form an die Anatomie eines bestimmten Patienten angepasst ist und die innerhalb eines vorgegebenen Funktionsbereichs arbeiten.

Betrachtet man traditionelle Fertigungsverfahren für komplexe Formen wie das Spritzgussverfahren von Polymerteilen, geben die Investitionskosten für Form und Werkzeug Grund zu der Annahme, dass die Technologie zumeist für die Herstellung von großen Chargen mit mehreren tausend Teilen geeignet ist. Die hohen Vorabkosten für die Werkzeuge werden über das hohe Produktionsvolumen amortisiert, was die Technologie kostengünstig macht.

Bei der AM kostet die erste Charge von additiv gefertigten Teilen ungefähr so viel wie das hundertste oder tausendste gedruckte Teil. Die Kostenstruktur für gedruckte Teile ist also grob gesagt linear. Kleinere Chargen sind recht kostengünstig, selbst individuelle organische, personalisierte Formen.

Für die Herstellung personalisierter Medizinprodukte eignet sich AM hervorrgend: Dazu gehören patientenspezifische Prothesen, personalisierte Zahnschienen und individuell auf den Patienten zugeschnittene Implantate oder chirurgische Instrumente, bei denen jedes hergestellte Produkt so einzigartig ist wie der Patient.

Ein neues Zeitalter der Individualisierung

Die myoelektrische Prothese TrueLimb von Unlimited Tomorrow ist ein Beispiel für eine kundenindividuelle AM-Fertigung. Jede TrueLimb-Prothese ist maßgeschneidert und passt sich der individuellen Anatomie an, was einen besseren Tragekomfort über die gesamte Lebensdauer für den Patienten bedeutet. Das Medizinprodukt wird häufiger genutzt und der Patient ist zufriedener. Komfort ist besonders wichtig bei Prothesen für Kinder und Jugendliche, die diese Hilfmittel häufig ablehnen, wenn sie nicht optimal angepasst sind oder unbequem sitzen.

Unlimited Tomorrow beseitigt diese Akzeptanzhürde, indem individualisierte Produkte erstellt werden, an deren Anfang ein 3D-Scan des verbleibenden Stumpfs des Patienten steht. Sobald alle Daten gesammelt sind, baut Unlimited Tomorrow mithilfe der AM die Prothese und einen atmungsaktiven Schaft mit über 30 Sensoren auf. Eine Unlimited Tomorrow-Prothese wiegt etwa 1,1 Pfund, drei Pfund weniger als eine herkömmliche Armprothese für Kinder. Sie sind individuell auf den Patienten zugeschnitten, bis hin zu Größe, Hautton und Fingernägeln.

Der digitale Workflow des Unternehmens ermöglicht nicht nur eine besonders effiziente Produktion, sondern erlaubt Unlimited Tomorrow auch die Herstellung von prothetischen Gliedmaßen zu einem Bruchteil der Kosten herkömmlicher Prothesen – bis hin zu einem Zehntel des bisher üblichen Preises. Chargengrößen von eins sind mit der AM nicht nur wirtschaftlich realisierbar, sondern revolutionieren in Anwendungsfällen wie dem von Unlimited Tomorrow die gesamte Medizintechnik und die Patientenreise.

Additive Fertigung verbessert orthopädische Chirurgie

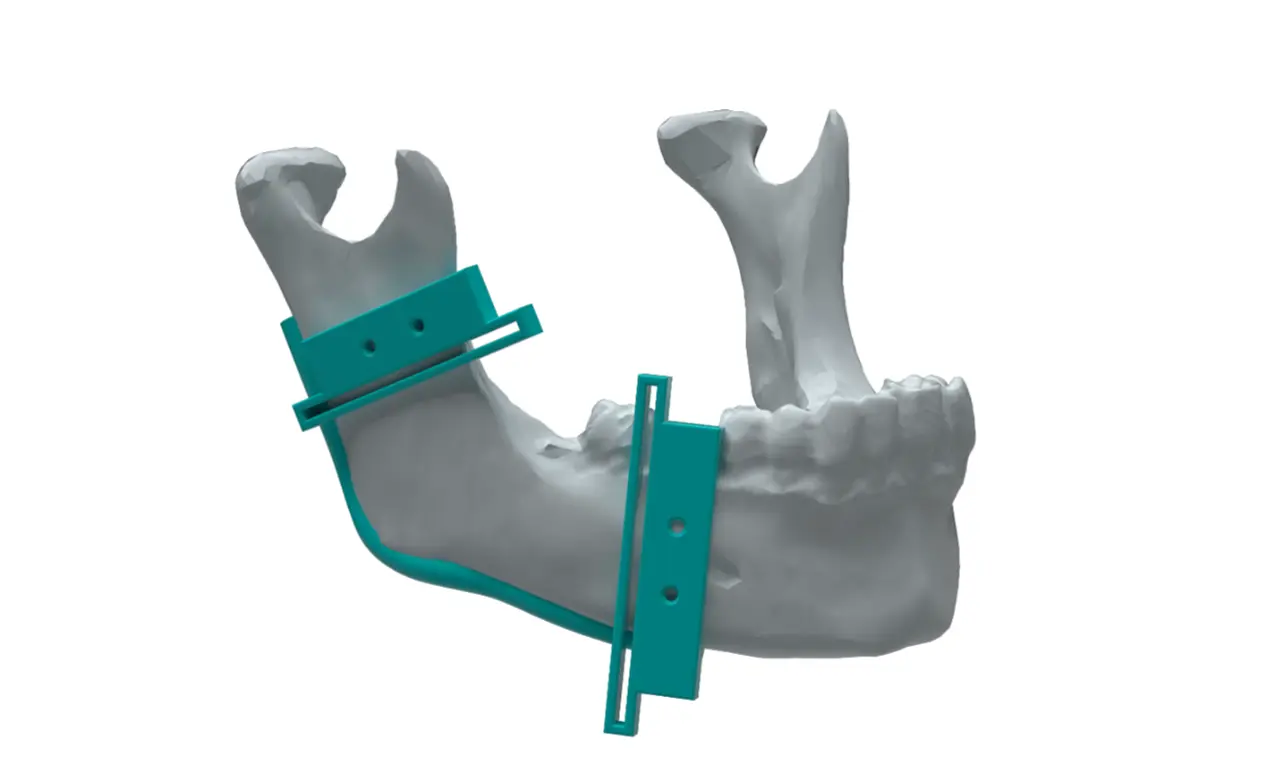

Die Chirurgie ist ein weiterer medizinischer Anwendungsbereich für die wirtschaftliche Herstellung von Chargengrößen von eins mithilfe der AM, einschließlich patientenspezifischer orthopädischer Schablonen.

Zu den heute am häufigsten durchgeführten Eingriffen gehören der Einsatz von künstlichen Hüften, Schultern und Knien. Um die hochpräzisen anatomischen Anpassungen durchzuführen, die für diese Implantationsverfahren erforderlich sind, setzen Chirurgen auf Schablonen. Die Position der Implantate und die erforderlichen chirurgischen Anpassungen werden in der Regel vor der Operation mithilfe diagnostischer Bildgebung (Scans) der Anatomie des Patienten bestimmt. Der Chirurg wählt außerdem eine Zielgröße für die Implantate aus, die wiederum die Auswahl der entsprechenden OP-Schablonen aus einer Reihe von Standardgrößen bestimmt.

Beim klassischen Verfahren beginnen Chirurgen mit dem Eingriff und treffen im Verlauf der Operation die endgültigen Entscheidungen über Größe und Position der Implantate und Schablonen. Diese Vorgehensweise führt zwar zum Ziel, ist aber nicht ideal, da der Chirurg oft nicht in der Lage ist, spontan die optimale Position mit einer begrenzten Auswahl an Schablonen herzustellen. Hier kommt die Personalisierung ins Spiel.

Der Chirurg kann in Zusammenarbeit mit seinem Anbieter von orthopädischen Implantaten jetzt die AM-Technologie einsetzen, die 3D-Patientenscans nutzt. Anstatt sich auf Standardschablonengrößen zu verlassen, kann der Chirurg Implantate und Verfahren verwenden, die mit moderner präoperativer 3D-Planungs- und Designsoftware gekoppelt sind. So können die Implantate virtuell in die optimale Position gebracht werden, die wiederum die erforderlichen chirurgischen Anpassungen bestimmt. Innerhalb der Software wird die gescannte Form der Knochen des Patienten verwendet, um eine passende organische Oberfläche für die Formgebung und Positionierung der Schnittführungsschablonen zu entwerfen. Das bedeutet, dass der Chirurg die patientenspezifische Schablone genau in der Position ausrichten und platzieren kann, die für eine präzise chirurgische Anpassung erforderlich ist. Dies führt letztendlich zu einer optimierten Platzierung des virtuell vorbereiteten Implantats.

Auch hier bedeutet die Notwendigkeit einer Chargengröße von eins, dass die AM die geeignete Technologie für die Herstellung dieser individualisierten chirurgischen Schablonen ist. Das Ergebnis ist ein weniger invasiver Eingriff und eine kürzere Genesungszeit des Patienten.

Neuartige Materialien für Implantate

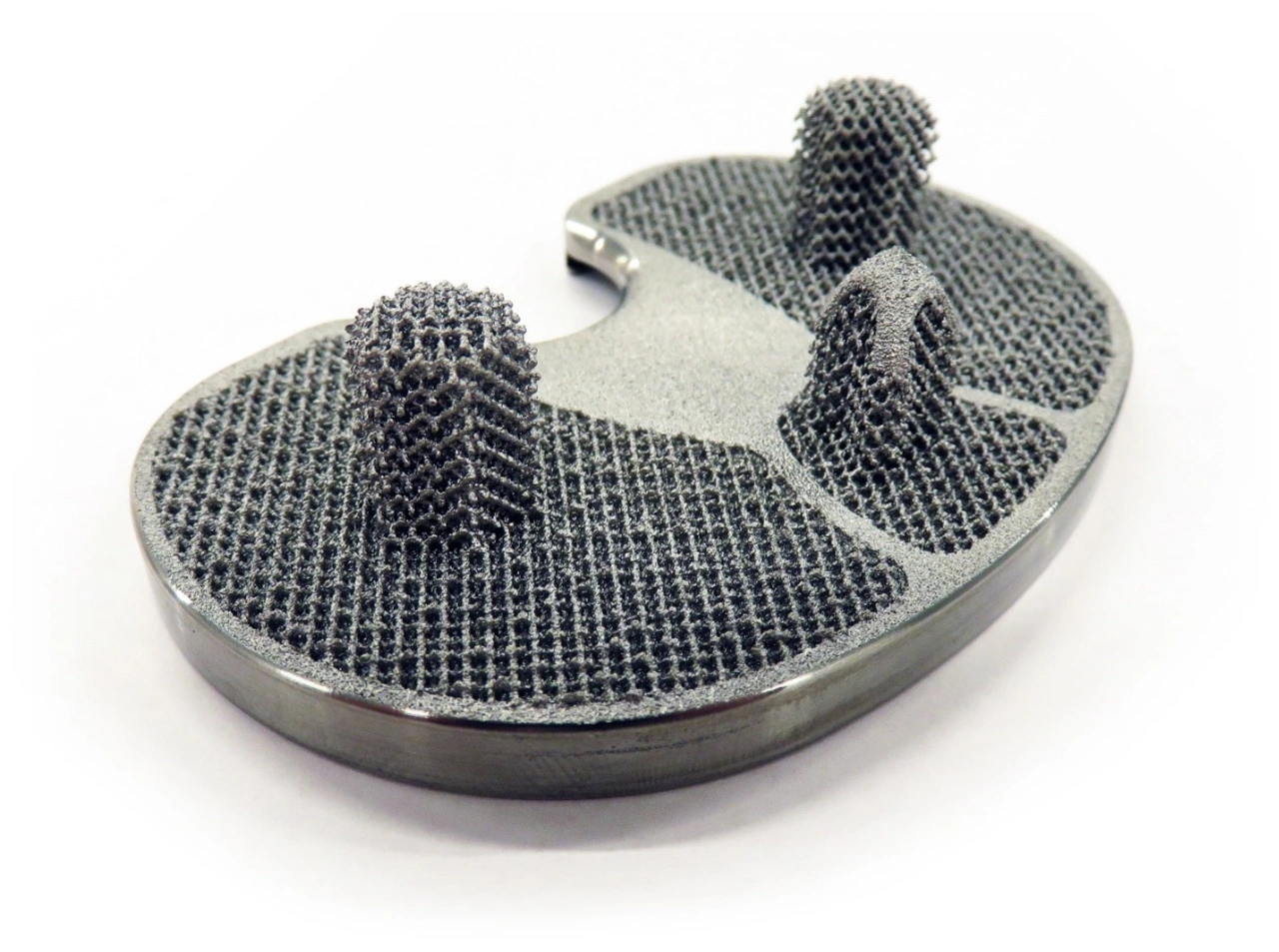

Innovationen in 3D-Design und Materialien ermöglichen es den AM-Technologien, geometrische Strukturen mit spezifischen erwünschten physikalischen Eigenschaften zu drucken. Diese Strukturen und Materialien revolutionieren die Medizinprodukteindustrie. Bei medizinischen Implantaten basieren 3D-Designinnovationen üblicherweise auf Gitterstrukturen.

Gitterstrukturen sind die dreidimensionale Anordnung von kleinzelligen Trägerstrukturen, bei denen die Platzierung von Material und die Hohlräumen dazwischen zu einer gitterartigen Struktur führen, die leicht und dennoch stark ist.

Herkömmliche chirurgische Implantate werden oft auf den Knochen zementiert, den sie ersetzen. Bei einem Kniegelenkersatz werden beispielsweise die Köpfe der Schienbein- und Oberschenkelknochen entfernt und durch Metallimplantate ersetzt, die mit einem speziellen Zementkleber an dem vorhandenen Knochen befestigt werden. Der Nachteil dieser Art von Eingriff ist, dass die Haftung im Laufe der Zeit nachlassen kann, was unter Umständen einen weiteren chirurgischen Eingriff erforderlich macht.

Einige medizinische Unternehmen wie Enovis (ehemals LimaCorporate) haben Gitterstrukturen entwickelt, die sich direkt in das neue Knochenwachstum integrieren lassen. Dies ermöglicht zementfreie Operationen. Die Implantate verwenden eine spezielle 3D-gedruckte Gitterstruktur namens Trabecular Titanium.

Enovis arbeitet seit über einem Jahrzehnt an Innovationen im Bereich des 3D-Drucks. Das Ergebnis ist eine neue Generation von Knieimplantaten, bei denen gedruckte Gitterstrukturen die knöcherne Einheilung, die so genannte Osteointegration, des Implantats fördern. Das Resultat ist ein Implantat mit längerer Haltbarkeit.

»Bei zementierter Arthroplastik ist die Fixierung des Implantats am Knochen am Tag des Einsatzes am stärksten«, sagt Michele Pressacco, Vice President of Research and Development (R&D) bei Enovis. »Im Laufe der Jahre nimmt die Qualität der Haftung ab. Bei zementfreier Arthroplastik mit Gittermetallen ist die Haftung im Moment des Einsetzens am schwächsten; durch die Einheilung des Knochens wird der Halt im Lauf der Zeit immer stärker.«

Bei der Entwicklung und beim Design dieser neuen Generation von Implantaten hat Enovis spezielle Geometrien wie Gitterstrukturen mit traditioneller computergestützter Konstruktion (CAD) kombiniert, um die Effizienz zu erhöhen. Enovis Senior Additive Manufacturing Engineer Naeem Hassan beschreibt einen noch größeren Vorteil für AM. »Wenn man bedenkt, dass unsere Patienten ständig Schmerzen haben und manchmal nicht einmal aufstehen können, ist es sehr befriedigend, ihnen zu helfen. Das inspiriert mich, in diesem Bereich und mit additiver Technologie zu arbeiten.«

Herausforderungen der AM in der Medizinproduktefertigung

Der Markt für AM-Medizinprodukte wird bis 2034 einen Umsatz von 16,5 Milliarden Dollar erreichen, gegenüber 4,5 Milliarden Dollar im Jahr 20233. Innovative Medizintechnikunternehmen in der gesamten Branche setzen auf die AM, um sich einen Vorsprung in der hart umkämpften Branche zu verschaffen.

Da alle Unternehmen ihre AM-Fähigkeiten ausbauen, reicht es nicht aus, nur Produkte der nächsten Generation zu entwickeln, die mit AM-Technologie hergestellte innovative Teile enthalten, um wettbewerbsfähig zu bleiben. Je mehr Medizinproduktehersteller auf die AM setzen, um so mehr wächst auch der Bedarf an einem besseren Management der Produktionsabläufe bei der additiven Fertigung. Die Rückverfolgbarkeit und die Einhaltung gesetzlicher Vorschriften in Design-, Fertigungs- und Qualitätsprozessen gehören zu den grundlegenden Anforderungen, die Unternehmen erfüllen müssen.

Die Nachverfolgung von Aufträgen, Materialien, Werkzeugeinsatz und Produktion erfordert einen engmaschig verwalteten Prozess mit einem Produktions-Betriebsmanagementsystem, das speziell auf die Medizintechnikbranche zugeschnitten ist. Zu deren unverzichtbaren Funktionen gehört die Annahme von Kundenaufträgen, deren Zuweisung an bestimmte Werke und Produktionsmaschinen, die Verwaltung des Materialflusses sowie die Überwachung und Erfassung wichtiger Produktions- und Qualitätsdatensätze des gesamten Betriebs zur Einhaltung von Vorschriften.

Tracking und Prozessmanagement

Um sicherzustellen, dass jedes personalisierte Medizinprodukt zum richtigen Patienten gelangt, ist ein robuster Tracking- und Prozessmanagementprozess erforderlich. Hersteller müssen diesen Prozess von der Bestellung bis zum Druck kontrollieren und validieren, um ein geringes Fehlerrisiko, eine hohe Qualität und eine verbesserte Effizienz zu gewährleisten.

Die Bedürfnisse der medizinischen Gemeinschaft stimmen gut mit den Fähigkeiten der additiven Fertigung überein. Der Einsatz dieser neuen Technologie verbessert die Behandlungsergebnisse in der gesamten Branche. Bei korrekter Implementierung mit den richtigen Design- und Fertigungssoftwaresystemen und -prozessen kann die additiven Fertigung Unternehmen zu bislang ungekannten Innovationen verhelfen, von personalisierten Prothesen und Bohrschablonen bis hin zu zementfreien Implantaten und mehr. (uh)