Additives Verfahren

Rapid Packages für Leistungselektronik

Ein neues additives Fertigungsverfahren kombiniert Metall und Kunststoff und spart Wochen bei der Herstellung von Systems-in-Package. In der Leistungselektronik lässt sich der Entwicklungs- und Testprozess dadurch sigifikant beschleunigen.

Die Elektromobilität sowie die Energiewende sind die wesentlichen Treiber für das derzeitige Nachfragewachstum in der Leistungselektronik. Die klassische Silizium-Technologie stößt dabei immer öfter an ihre physikalischen Grenzen. Insbesondere Hochleistungsbauteile aus Siliziumkarbid und III/V-Halbleitern (Galliumarsenid) bieten hier eine deutlich gesteigerte Performance bei effizienterem Energiemanagement. Viele deutsche Unternehmen arbeiten mit den neuen Materialien und entwickeln die Bauteile stetig weiter. Ein wichtiger Teil der Bauteilentwicklung für Leistungselektronik ist die Fertigung eines Packages, da hier hohe Anforderungen wie geringste Induktivitäten sowie hohe Durchbruchfeldstärken und geringe Leckströme des Packages eine wichtige Rolle spielen. Um hier die Entwicklungszyklen signifikant zu beschleunigen, startet nun ein Dresdner Unternehmen, um mit den neuen Möglichkeiten der additiven Fertigung schnell ein passendes Package für die Entwicklungskunden anbieten zu können.

Jobangebote+ passend zum Thema

In der Entwicklung sowie in der Fertigung zum Prüfen von Leistungshalbleitern kommt dem Thema Test und Charakterisierung eine entscheidende Bedeutung zu. Einfache statische Tests für Rohchips (»bare dies«) aus Leistungsbauteilen nahe der Fertigung liefern oft nicht die nötigen Ergebnisse, um die Prozesse anzupassen. Hilfreicher wären dynamische Tests, die meistens eine minimale Hausung und Ankontaktierung über das Chip Level hinaus in einem Package erfordern. Gerade hier im Bereich des Packaging kommt es zu teils hohen zeitlichen Verzögerungen. Die Nutzung von Standardpackages kann zu hohen Wartezeiten führen, insbesondere da die Fertigung meist nach Asien ausgelagert ist und dort nur schwer auf flexible Kundenwünsche reagiert werden kann. Es geht wichtige Entwicklungszeit verloren, oder Prozesse können nur verzögert angepasst und verbessert werden.

Den Anforderungen nach geringen Impedanzen im Package und möglichst an Messadapter angepassten Leadframes sollte zusätzlich Rechnung getragen werden.

Die Firma MicroPack3D, eine Ausgründung der Technischen Universität Dresden, bringt nun die Möglichkeiten der additiven Fertigung mit diesen Herausforderungen in der Leistungselektronik zusammen. Die vier Gründer kombinieren Packaging und Bestückung. Der Herstellungsprozess realisiert die Rohchip-Ankontaktierung und den Gehäuseaufbau, um die Chip-Charakterisierung in Entwicklung und Fertigung signifikant zu beschleunigen. Somit kann der Kunde kostbare Entwicklungszeiten einsparen. Speziell die hohe Flexibilität der Hausung ermöglicht schnell eine Emulation und Pinkompatibilität zu Standardhausungen für geeignete Testsysteme der Kunden (Bild 1).

Schnelle Testpackages für Leistungselektronik

Micropack3D hat bereits ein einfaches, additiv gefertigtes Package für Hochleistungsdioden entworfen und erfolgreich mit einem Kunden getestet. Der Vorteil hier liegt insbesondere in der hohen und schnellen Anpassbarkeit des Gehäuses sowie der Kontaktierung. Die Dresdner setzen im Entwicklungsprozess des Kunden direkt nach deren Tests auf Wafer-Ebene an. Dazu wird der Chip zunächst mittels additiver Verfahren vollständig eingehaust. Die Kontaktierung erfolgt durch chemische Verfahren, wie sie für die Metallisierung und Durchkontaktierung bekannt sind.Das Strukturieren von Kupferbahnen erfolgt wie auf einer Leiterplatte, jedoch mit einem maskenlosen Verfahren. Die Hausung (Package) sowie der Leadframe sind maßgeschneidert und beliebig variierbar. Dadurch sind sie für unterschiedliche Messaufbauten zur Charakterisierung der Halbleiterdioden ideal anpassbar. Das Package wird nach Kundenwunsch aufgebaut und für die benötigten Messungen optimal angepasst.

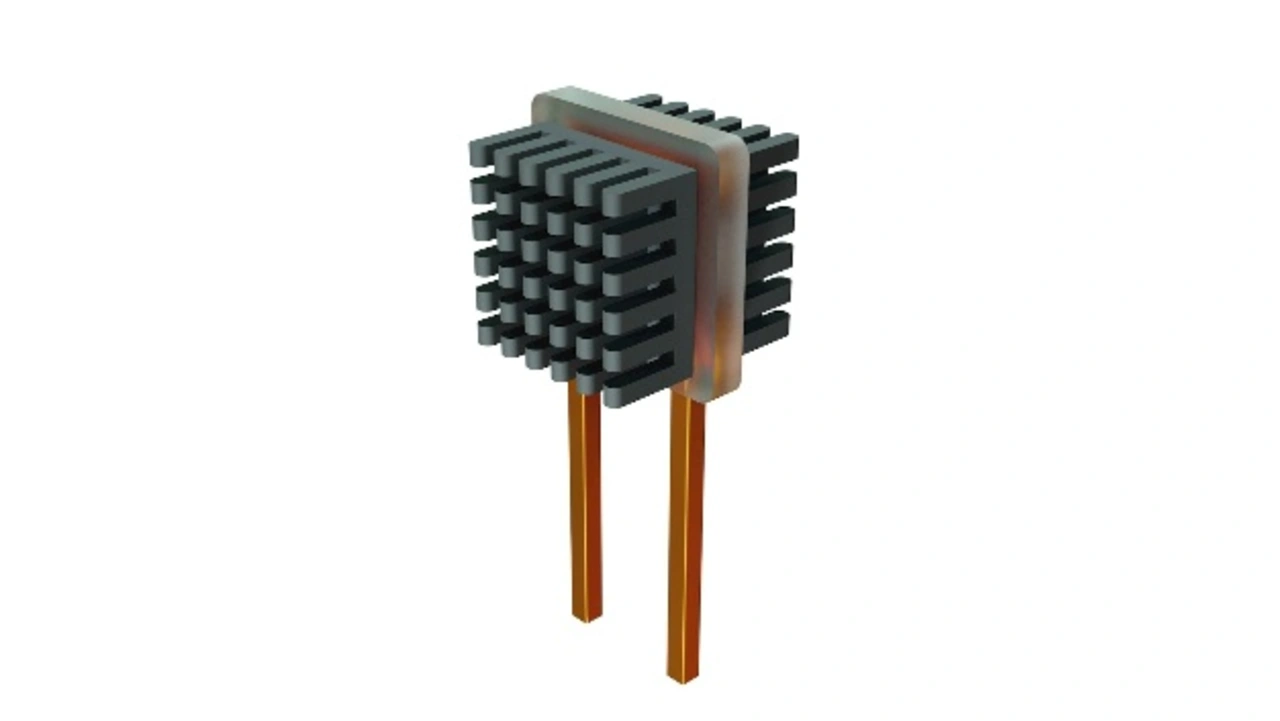

Ziel ist stets eine möglichst problemlose Charakterisierung zu optimalen Messbedingungen und dies zum schnellstmöglichen Zeitpunkt. Das Package in dieser Form eignet sich besonders für etwaige dynamische Charakterisierungen. Die Ankontaktierung zwischen Pad und Leadframe erfolgt über eine vollflächige Kupferverbindung. Bei ersten Tests zeigten die aufgebauten Packages bereits sehr gute Ergebnisse bei Strömen über 50 A in Vorwärtsrichtung und eine Durchbruchspannung in Sperrrichtung von über 1000 V. Die vollflächige elektrische Kontaktierung bietet eine gute Wärmespreizung und ermöglicht sogar eine beidseitige Montage von Kühlkörpern (Bild 2). Dies erlaubt den Test von Leistungsdioden unter Last deutlich näher an den Bedingungen während des Betriebs im Endprodukt.

- Rapid Packages für Leistungselektronik

- Die adaptive elektronische Fertigung