Kompakte EV-Traktionsumrichtung

Wohin mit dem Stromsensor?

Die Strommessung in integrierten Hochleistungs-EV-Traktionsumrichtern bringt diverse Herausforderungen mit sich. Kompakte Sensoren auf Basis von Magnetfeldern bieten hierfür ein enormes Entwicklungs- und Innovationspotenzial.

Elektrofahrzeuge (EVs) gelten angesichts des fortschreitenden Trends der Elektrifizierung als Verkehrsmittel der Zukunft. Laut dem Bericht »Global EV Outlook 2022« der Internationalen Energieagentur waren Ende 2021 rund 16,5 Millionen E-Autos auf den Straßen weltweit unterwegs, und allein in den ersten fünf Monaten des Jahres 2022 wurden schätzungsweise mehr als 3,2 Millionen Elektrofahrzeuge verkauft.

Mit zunehmender Beliebtheit von E-Fahrzeugen steigen auch die Anforderungen an ihre Zuverlässigkeit, vor allem an ihre Fähigkeit, längere Reichweiten zwischen den Ladevorgängen zurückzulegen. Dazu müssen für die Reichweite der Fahrzeugbatterie und das gesamte Fahrerlebnis wichtige Komponenten wie integrierte Hochleistungs-Antriebsumrichter so kompakt und effizient wie möglich sein. Ein Traktionsumrichter wandelt Gleichstrom aus der Batterie des Elektrofahrzeugs in Wechselstrom für das Antriebssystem um. Eine weitere Funktion des Umrichters ist die Rückgewinnung von Energie aus regenerativem Bremsen und die Rückführung dieser Energie in die Batterie.

Um integrierte Hochleistungswechselrichter für die Traktion zu realisieren, wurden zuverlässige Leistungsmodulpakete entwickelt. Darin kommen Siliziumkarbid-MOSFETs zum Einsatz, die sich einerseits durch schnelle Schaltvorgänge auszeichnen und die andererseits eine hohe Batteriespannung ermöglichen. Dadurch lässt sich der Platzbedarf von Komponenten wie Kondensatoren, Induktivitäten, Transformatoren und Filtern verringern.

Bei der Entwicklung von EV-Traktionsumrichtern ist der Stromsensor eine Schlüsselkomponente. Um den Anforderungen des E-Mobilitätsmarktes gerecht zu werden, muss er neben einer hohen Genauigkeit und geringen Kosten auch einen hohen Integrationsgrad aufweisen und in einer anspruchsvollen und robusten Umgebung arbeiten können.

Integration von Coreless-Stromsensoren

Coreless-Stromsensoren sind zwar eine vielversprechende Lösung für die Zukunft, da sie den Einsatz kleinerer und kostengünstigerer Komponenten erlauben. Bei dieser Technologie gibt es jedoch noch viele Herausforderungen zu lösen, bevor der Markt sie auf breiter Basis annehmen wird. Das Unternehmen LEM arbeitet daran, zukünftig entsprechende Sensoren bereitstellen zu können.

So erfordern zum Beispiel die starken räumlichen Schwankungen des Magnetfelds eine hochpräzise Platzierung der Coreless-Sensoren auf der Stromschiene, ohne dass man sie nach der Montage und Kalibrierung verschieben darf. Schon eine Lageänderung von einem Zehntelmillimeter kann schnell zu Fehlern in einer Größenordnung führen, die bei leistungsstarken Traktionsumrichtern nicht akzeptabel ist.

Montagetoleranzen, mechanische Handhabung, Vibrationen und thermische Ausdehnung sind potenzielle Ursachen für Lageänderungen. Zusammen mit der Notwendigkeit, zum Erzielen einer hohen Bandbreite den Skin-Effekt zu vermeiden, bedeuten diese Faktoren, dass man erhebliche Anstrengungen im mechanischen Design unternehmen muss, um eine zuverlässige Strommessung zu erreichen. Angesichts der immer kompakteren Bauweise von Antriebsumrichtern rücken die Stromleiter zudem näher zusammen und erzeugen eine komplexe Magnetfeldverteilung.

Coreless-Sensoren mit ihrer differenziellen Messung sind zwar immun gegenüber homogenen externen Feldern, nicht aber gegenüber Feldgradienten, die zusätzliche Fehler in die Messungen einbringen können. Letztendlich verringern diese erheblichen Einschränkungen bei der mechanischen Konstruktion im Moment die Attraktivität einer Coreless-Sensorlösung erheblich.

Stromsensoren mit Magnetkern als Mittel der Wahl

Bis zur Lösung der genannten technischen Probleme bleiben vollständig kalibrierte Stromsensoren mit Magnetkern das Mittel der Wahl für hochgenaue Strommessungen in EV-Traktionsumrichtern. Diese Technologie hat nicht nur noch viele Jahre Zukunft, sondern bietet in diesem Bereich auch ein enormes Entwicklungs- und Innovationspotenzial.

Im Betrieb bündelt und verstärkt der Magnetkern das Magnetfeld, sodass die Messung mit einem geringeren Ausgangsrauschen erfolgt und gleichzeitig von externen Störfeldern abgeschirmt ist. Dies ermöglicht ein hohes Signal-Rausch-Verhältnis (SNR) über eine große Bandbreite. Zudem erlaubt die streng kontrollierte Montage und Kalibrierung des Magnetkerns des auf Hall-Effekt basierenden ASICs und der Stromschiene selbst unter schwierigen Vibrationsbedingungen eine zuverlässige und stabile Messung.

Problematisch ist, dass Sensoren auf Basis eines offenen Regelkreises meist sperrig sind und ihre Integration auf Umrichterebene problematisch ist. LEM hat sich daher auf die Entwicklung kompakter und erschwinglicher Stromsensoren mit Magnetkern konzentriert, um eine zuverlässige Strommessung in einem breiten Anwendungsbereich zu ermöglichen. Die Sensoren zählen zum wachsenden Produktsortiment des Unternehmens speziell für den Einsatz in EV-Traktionsumrichtern. So können Kunden hochzuverlässige Standardprodukte für die Anforderungen ihrer Umrichter auswählen, was EV-Komponentenherstellern eine schnelle Markteinführungszeit ermöglicht.

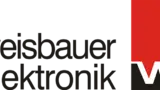

Für mit bestehenden Stromsensoren nicht lösbare Kundenprobleme, hat die Forschungs- und Entwicklungsabteilung von LEM eine Antwort in Form des einphasigen HSTDR-Stromsensors mit integrierter Stromschiene gefunden (Bild 1). Dieser Sensor ist wesentlich kleiner als alle herkömmlichen Stromsensoren mit Durchgangsöffnung. Der HSTDR ist für Messungen der Zwischenkreisspannung und des 3-Phasen-Stroms, aber auch für DC-DC-Wandler konzipiert. Dank seines geringen Platzbedarfs eröffnet der HSTDR Entwicklern mehr Flexibilität beim Umgang mit dem begrenzten Platzangebot eines Umrichtergehäuses. Der HSTDR bietet zudem Schutz vor externen Feldern und ein besseres Signal-Rausch-Verhältnis (SNR) dank seines Magnetkerns mit kleinem Luftspalt.

Bei herkömmlichen Designs sind die Stromschienen meist vom Magnetkern isoliert. Das LEM-Konzept mit einem direkt auf der Stromschiene platzierten Kern erlaubt jedoch einen wesentlich kompakteren Aufbau des Kerns. Typische Stromsensoren mit einem Öffnungsloch benötigen in der Regel eine große Öffnung zum Aufschieben auf gegebenenfalls kompliziert gestaltete Stromschienen (was zu einem großen Sensor führt).

Bei Sensoren mit integrierten Stromschienen hingegen gibt es keine Einschränkungen, wo man sie anbringen kann. Dies macht eine Minimierung der Magnetkernöffnung möglich, und damit eine Reduzierung der Gesamtgröße des Kerns um bis zu 40 % – bei gleichzeitiger Erhöhung des Strommessbereichs um 60 % im Vergleich zur früheren HSNDR-Generation. Dies wiederum bietet Entwicklern von EV-Komponenten eine überragende Flexibilität, da sich der Sensor an jeder beliebigen Stelle im Traktionsumrichter unterbringen lässt.

Natürlich ermöglicht ein kleinerer Magnetkern auch eine Reduzierung des Sensor-Gesamtgewichts um etwa 50 %. Als Folge kann der Sensor Vibrationen von bis zu 10 g aushalten – eine Standardanforderung für heutige Automobilumgebungen. Ein weiterer Vorteil eines kleineren Magnetkerns ist, dass beim Bau des Sensors weniger Rohmaterial benötigt wird, was die Kosten niedrig hält. Weiterhin ergeben sich erhebliche Zeit- und Produktivitätsvorteile durch einen vollständig kalibrierten Sensor, der Kern, Stromschiene und Sensorelement in einem einzigen Gehäuse vereint (Bild 2).

Grundlegende Designüberlegungen für den neuen Sensor

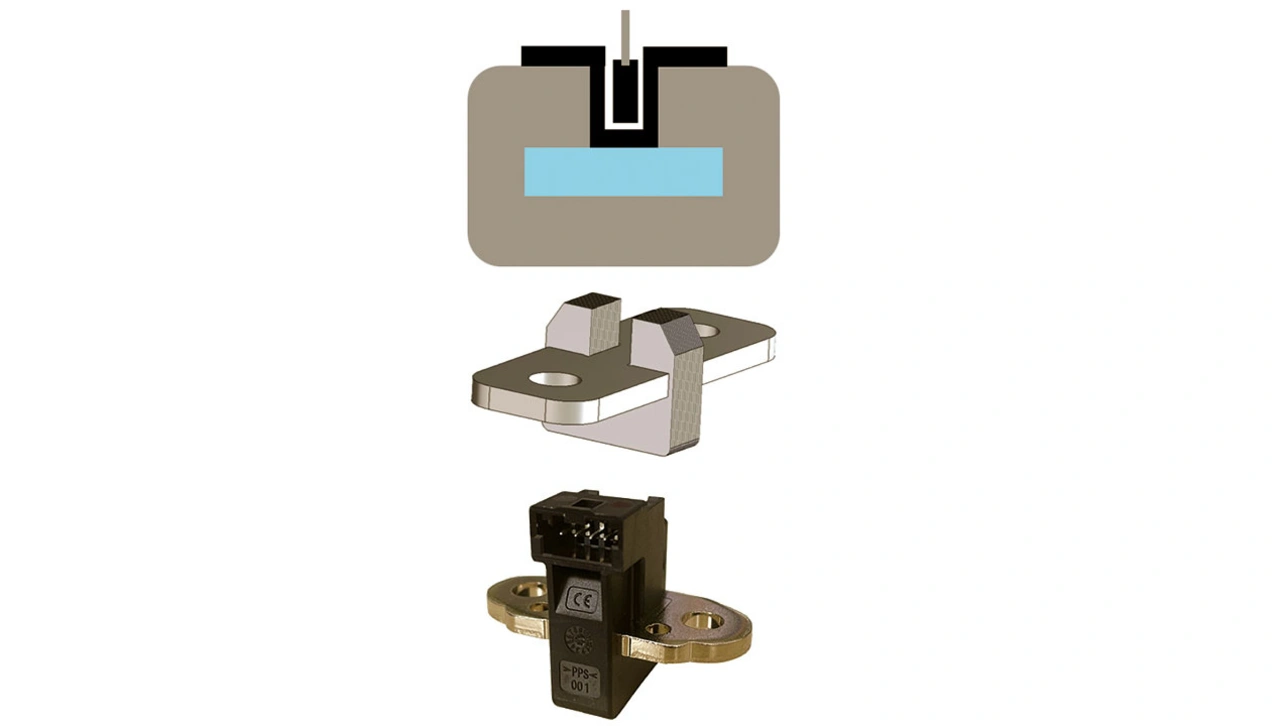

Bei der Entwicklung des HSTDR-Einphasenstromsensors speziell für den Markt der EV-Traktionsumrichter waren vor allem drei Aspekte wesentlich. Erstens sollte die bereits erwähnte Reduktion der Maße der integrierten Stromschiene ausreichend Spielraum lassen, um die mechanische Stabilität zu gewährleisten. Zweitens sollte die Verlustleistung und Wärmeabgabe – in einer ohnehin schon besonders heißen Umgebung – minimiert werden.

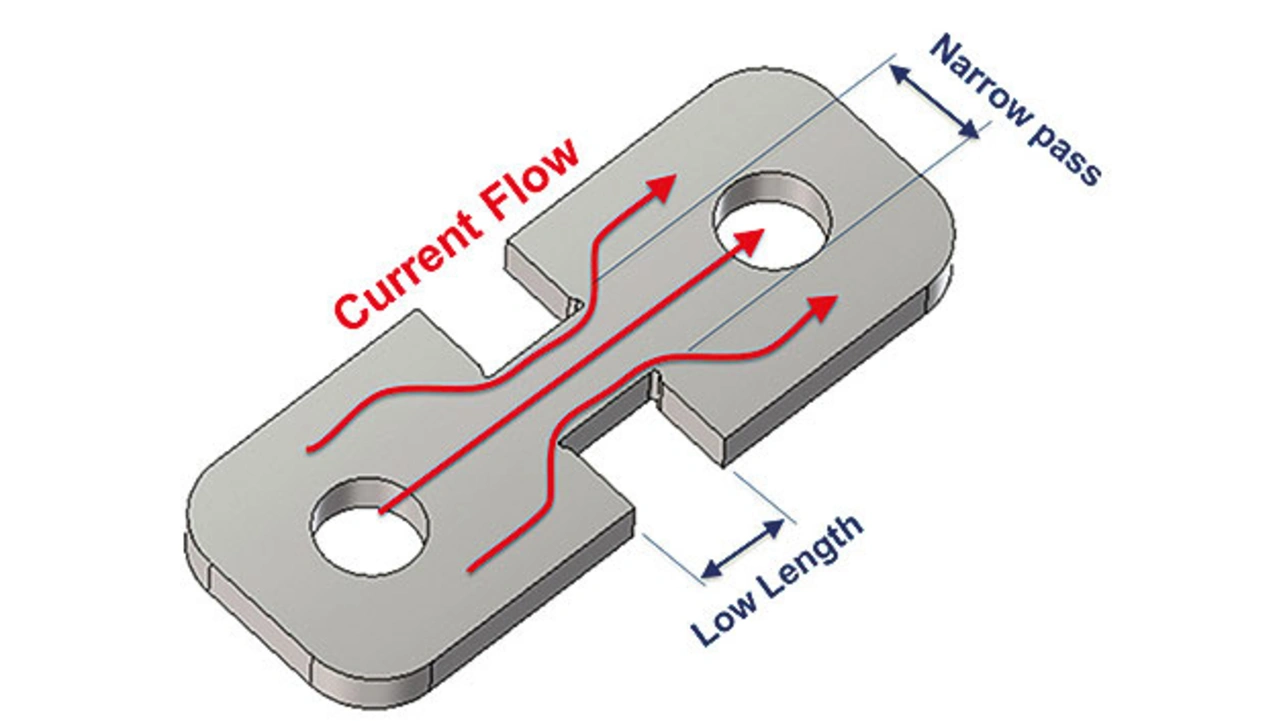

Der durch die Verengung der Stromschiene verursachte Widerstand ist mit höchstens 20 µΩ vernachlässigbar. Weil der Magnetkern direkt auf der Stromschiene montiert ist, war es weiterhin wichtig, eine Isolationsbarriere zwischen der Elektronik und dem Magnetkern anzuordnen, um eine ausreichende Luft- und Kriechstrecke für 800-V-Batteriesysteme zu gewährleisten. Da der Sensor in einer rauen und störungsbehafteten Umgebung eingesetzt wird, war es zudem wichtig, dass sein Ausgang unempfindlich gegenüber hohen Schaltgeschwindigkeiten (dV/dt) bleibt (Bild 3).

In Bezug auf die Genauigkeit ist noch anzumerken, dass der HSTDR-Stromsensor einen Gesamtfehler bezüglich Temperatur und Lebensdauer von weniger als 3,5 % über einen dynamischen Bereich von bis zu 1500 A aufweist. Weil der Sensor eine gleichbleibende Performance über einen weiten Frequenzbereich mit minimaler Phasenverschiebung und minimaler Fertigungstoleranz bietet, gewährleistet er auch eine präzise Drehmomentsteuerung, was entscheidend für EV-Motorantriebe ist.

Da LEM seinen ersten Stromsensor für Batterieüberwachungssysteme schon vor über 20 Jahren hergestellt hat, ist das Unternehmen kein Neuling auf dem Automobilmarkt und entwickelt kontinuierlich innovative neue Produkte für diesen anspruchsvollen Sektor. LEM hat ein umfangreiches Produktportfolio aufgebaut, zum Beispiel Sensoren für den Einsatz in Traktionsumrichtern, DC-DC-Wandlern und On-Board-Ladegeräten – stets mit dem Ziel, wo immer möglich, kleiner und intelligenter zu werden. Das Unternehmen konzentriert sich auf Problemlösungen für seine Kunden. Dazu untersucht es aktuelle Technologien, um sie weiterzuentwickeln, und entwirft Lösungen für die Zukunft, indem es künftige Herausforderungen voraussieht und an deren Lösung arbeitet.

Der Autor

Sofiane Serbouh

ist Produktmanager für große Antriebe bei LEM. Er schloss im Jahr 2003 sein Studium der Elektrotechnik am INP Grenoble ab und arbeitete anschließend in verschiedenen Positionen in Frankreich, den Niederlanden und Deutschland. Dabei konzentrierte er sich in den vergangenen fünfzehn Jahren auf Leistungselektronik für die Automobilindustrie. In seiner Position bei LEM arbeitet Serbouh eng mit der Forschungs- und Entwicklungsabteilung zusammen, um Stromsensorlösungen für den sich schnell verändernden Automobilmarkt zu entwickeln.