Produkte aus Post-Consumer-Rezyklat

Aus Salatbecher wird Automobilbauteil

Echte Kreislaufkonzepte – jetzt auch für die Automobilindustrie: Mit einem technischen Kunststoffbauteil aus Post-Consumer-Rezyklat – einem Halter für Soundgeneratoren für E-Fahrzeuge – ebnet der Kunststoffspezialist Pöppelmann K-Tech den Weg für mehr Ressourcenschonung in der Automobilbranche.

Die Pöppelmann Gruppe setzt auf Eco-Design, um Produkte zu entwickeln, die ökonomische und ökologische Aspekte in Einklang bringen und Kunden einen größtmöglichen Mehrwert bieten. Ein innovatives Projekt der Division Pöppelmann K-TECH zeigt jetzt, dass dies auch für streng regulierte Branchen möglich ist.

In der Fahrzeugkonstruktion ist Kunststoff ein unverzichtbarer Werkstoff: Die Bauteile sind langlebig, kostengünstig, leichter als Produkte aus Metall und bieten hohe Flexibilität in der Gestaltung. Und auch in der Automobilindustrie mit ihren hohen Qualitätsvorgaben stellt man sich die Frage, wie sich bei der Verwendung von Kunststoffen mehr Ressourcenschonung erreichen lässt, ohne die Sicherheit und Langlebigkeit der Produkte einzubüßen.

Pöppelmann K-TECH ist hierbei ein Durchbruch gelungen: Die Division der Pöppelmann-Gruppe für hochpräzise technische Bauteile aus Kunststoff fertigt neuerdings Produkte aus Post-Consumer-Rezyklaten (PCR) für einen namhaften Fahrzeughersteller. Das Material für die Artikel aus PCR stammt aus den haushaltsnahen Wertstoffsammlungen »Gelber Sack« und »Gelbe Tonne«.

Mit Eco-Design zu mehr Nachhaltigkeit

Den Rahmen für eine verantwortungsvolle Produktentwicklung setzt die Pöppelmann Gruppe mit Eco-Design. Der Kunststoffspezialist erstellt für seine Kunden ressourcenschonende Artikelkonzepte, die die ökonomischen und ökologischen Aspekte eines Produkts – beispielsweise eines technischen Präzisionsbauteils der Division K-TECH – entlang seines gesamten Lebenszyklus berücksichtigen.

Die drei Ansätze »Reduce«, »Reuse« und »Recycle« unterstützen dabei: »Reduce« bedeutet, den Materialeinsatz durch ressourcenschonende Artikelkonzepte und effiziente Produktionsverfahren zu reduzieren. »Reuse« beinhaltet die Entwicklung von mehrfach verwendbaren Produkten. Und unter dem Stichwort »Recycle« erarbeitet der Kunststoffspezialist zukunftsweisende Konzepte, um Wertstoffkreisläufe zu schließen.

Hierfür wurde die unternehmensweite Initiative Pöppelmann blue ins Leben gerufen, die alle Aktivitäten der Gruppe bündelt, die einen geschlossenen Materialkreislauf forcieren. Schon heute kann die Unternehmensgruppe eine Reihe erfolgreicher Projekte präsentieren, die für Circular Economy stehen, unter anderem das aktuelle Projekt von Pöppelmann K-TECH.

Ein Soundgenerator-Halter aus PCR

Bei diesem Beispiel aus der Automobilindustrie handelt es sich um einen Halter aus PCR für einen Soundgenerator, der bei Elektrofahrzeugen eingesetzt wird. Der Soundgenerator befindet sich am Unterboden des Fahrzeugs und gibt simulierte Motorengeräusche ab, damit das Auto im Straßenverkehr vor allem von Radfahrern und Fußgängern wahrgenommen wird. Er sorgt damit für mehr Sicherheit im Straßenverkehr. »Hinter der Entwicklung des Bauteils stand der Grundgedanke, Material zu verwenden, das aus Verpackungsabfällen der dualen Systeme, also Gelber Sack und Gelbe Tonne, gewonnen wird«, beschreibt Stefan Bröring, Projektmanager bei Pöppelmann K-TECH.

Deshalb tat sich der Kunststoffspezialist Anfang des Jahres 2020 mit einem Materiallieferanten zusammen und entwickelte ein geeignetes Kunststoffgranulat. Bei der Nutzung von Rezyklaten legt die Pöppelmann-Gruppe Wert auf eine klare Differenzierung von Post-Industrial-Rezyklat (PIR) und Post-Consumer-Rezyklat (PCR). Sie empfiehlt Kunden, PCR-Materialien vorzuziehen, wenn dies technisch möglich ist.

Unter PIR versteht man recycelte Produktionsabfälle, wie zum Beispiel Angüsse und Material von Produkten, die noch nicht im Einsatz waren. PCR gewinnt man hingegen durch die Wiederverwertung des Materials eines Produkts nach dessen Nutzung – wie in diesem Fall aus den Wertstoffen, die aus den Dualen Systemen stammen. Denn nur die Verwendung von PCR reduziert die Menge an Rohstoffen (z. B. Erdöl), die neu gewonnen werden müssen, und trägt damit zu einem echten Kreislaufsystem bei.

Das für den Soundgeneratorhalter verwendete Polymer stammt aus gebrauchten Kunststoffverpackungen der haushaltsnahen Wertstoffsammlungen. Der Ausgangsstoff wird sortiert, gereinigt und aufbereitet. Während der Compoundierung, also des Veredelungsprozesses des Kunststoffs zur gezielten Optimierung der Eigenschaftsprofile, wird das Material mit Additiven und Glasfasern angereichert. Herausgekommen ist ein serientaugliches PP GF30, das sich für technische Kunststoffteile hervorragend einsetzen lässt.

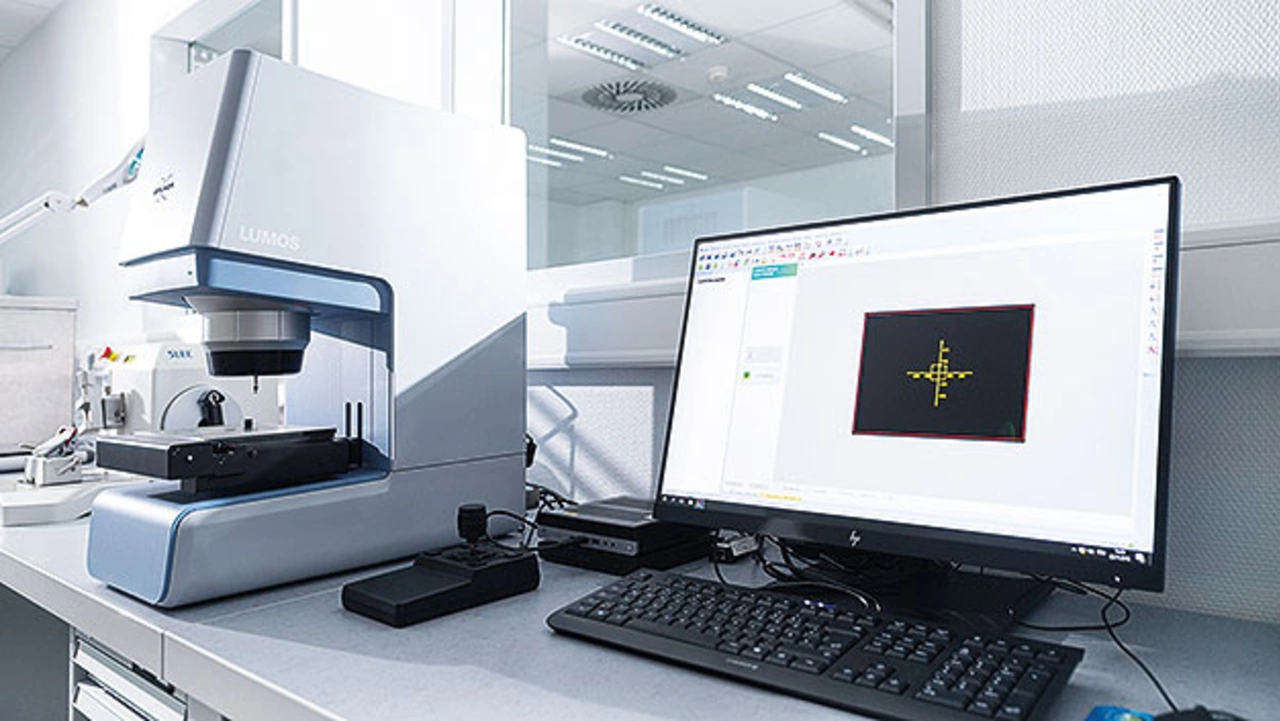

Stefan Bröring erklärt: »Die Herausforderung bei diesem Prozess ist, dass die Materialeigenschaften denen einer Neuware entsprechen müssen. Andernfalls erhalten wir keine Freigabe des Kunden. Um die Leistungsfähigkeit des Materials nachzuweisen, haben wir die Kennwerte anhand von Probekörpern validiert.« Im nächsten Schritt wurde das Material in Spritzgusswerkzeugen von Pöppelmann K-TECH erprobt. Schließlich fanden Laborprüfungen statt, die die Serienbauteile mit hervorragenden Ergebnissen abschlossen.

Das konnte den Kunden, einen namhaften Hersteller von E-Fahrzeugen, überzeugen: Nach Bemusterung der Bauteile gab er grünes Licht. Und so stand einer Materialumstellung für das Serienbauteil »Halter Soundgenerator« nichts mehr im Wege.

Seit Dezember 2020 darf Pöppelmann K-TECH die Artikel aus PCR-Material liefern – und ist damit ein echter Vorreiter in der Branche. »Wir sind sehr stolz darauf, mit dem Halter für den Soundgenerator das erste PCR-Bauteil im Automotive-Segment in Serie zu bringen. Denn aufgrund der strengen Vorgaben der Branche ist hier noch präziser auf Reinheit und Zusatzstoffe zu achten als bei anderen Produkten. Vom Salatbecher zum Automobilbauteil – dieses Konzept lässt sich weiter ausbauen. In gemeinsamer Anstrengung mit unseren Kunden werden wir noch mehr echte Kreislaufkonzepte für die Automobilbranche realisieren, die sowohl ökologisch als auch ökonomisch einen Mehrwert bieten«, ist Stefan Bröring überzeugt.

Demnächst stellt Pöppelmann K-TECH weitere Serienbauteile auf das für den Soundgeneratorhalter verwendete PCR-Material um. Auch Funktionsbauteile sollen in naher Zukunft diesem Post-Consumer-Recycling-Material gefertigt werden. Außerdem wird sich der Kunststoffspezialist mit der Wiederverwertung von Kunststoffteilen aus Altfahrzeugen beschäftigen.

Nach Unterlagen von Pöppelmann