Gewichtsprobleme

Transformation zur zonalen 48-V-Architektur erhöht Reichweite

Um das Bordnetz und das Wärmemanagement von E-Fahrzeugen zu optimieren, ist der Wechsel von der in die Jahre gekommenen 12-V-Architektur auf die 48-V-Zonenarchitektur überfällig. Dies hilft auch beim Einsparen von Gewicht.

Batterieelektrische Fahrzeuge (Battery Electric Vehicle, BEVs) stehen vor ei-

nem ernsthaften Gewichtsproblem. Viele BEVs sind bis zu 33 % schwerer als ihre Pendants mit Verbrennungsmotor (Internal Combustion Engine, ICE). Der Vorsitzende des National Transportation Safety Board stellte fest: »Der Ford F-150 Lightning wiegt zwischen 900 kg und 1.300 kg mehr als die nicht-elektrische Version.« Darüber hinaus hat eine Studie des National Bureau of Economic Research ergeben, dass ein um 450 kg schwereres Fahrzeug das Risiko eines tödlichen Unfalls um etwa 47 % erhöht.

Daher stehen die Automobilhersteller bei der Entwicklung von BEVs vor erheblichen Herausforderungen hinsichtlich der Verbesserung von Reichweite, Sicherheit und Elektronik. Die immensen Herausforderungen können durch den Einsatz einer zonenorientierten 48-V-Architektur anstelle des herkömmlichen Bordnetzes (Power Delivery Network, PDN) in Elektrofahrzeugen ausgeräumt werden.

Bei dieser innovativen Architektur ersetzt ein 48-V-Bus das veraltete 12-V-System und bringt deutliche Gewichtseinsparungen mit sich. Die neue Architektur ermöglicht den Übergang von sperrigen Kabelbäumen zu deutlich schlankeren Varianten, was zu einer Gewichtsreduzierung von bis zu 85 % führt. Darüber hinaus können die zusätzlichen Niederspannungsbatterien durch Leistungsmodule ersetzt werden, was zu einer erheblichen Gewichtsersparnis führt. Außerdem lässt sich das Wärmemanagementsystem optimieren, indem das PDN mit Leistungsmodulen aufgerüstet wird, wodurch eine weitere Gewichtsreduzierung von bis zu 33 % erreicht wird.

Die Umstellung auf eine zonenorientierte Architektur als Alternative zur herkömmlichen zentralisierten Architektur führt also zu einer signifikanten Gewichtsreduzierung und steigert die Gesamteffizienz des Stromversorgungssystems.

Der Umstieg auf 48 V

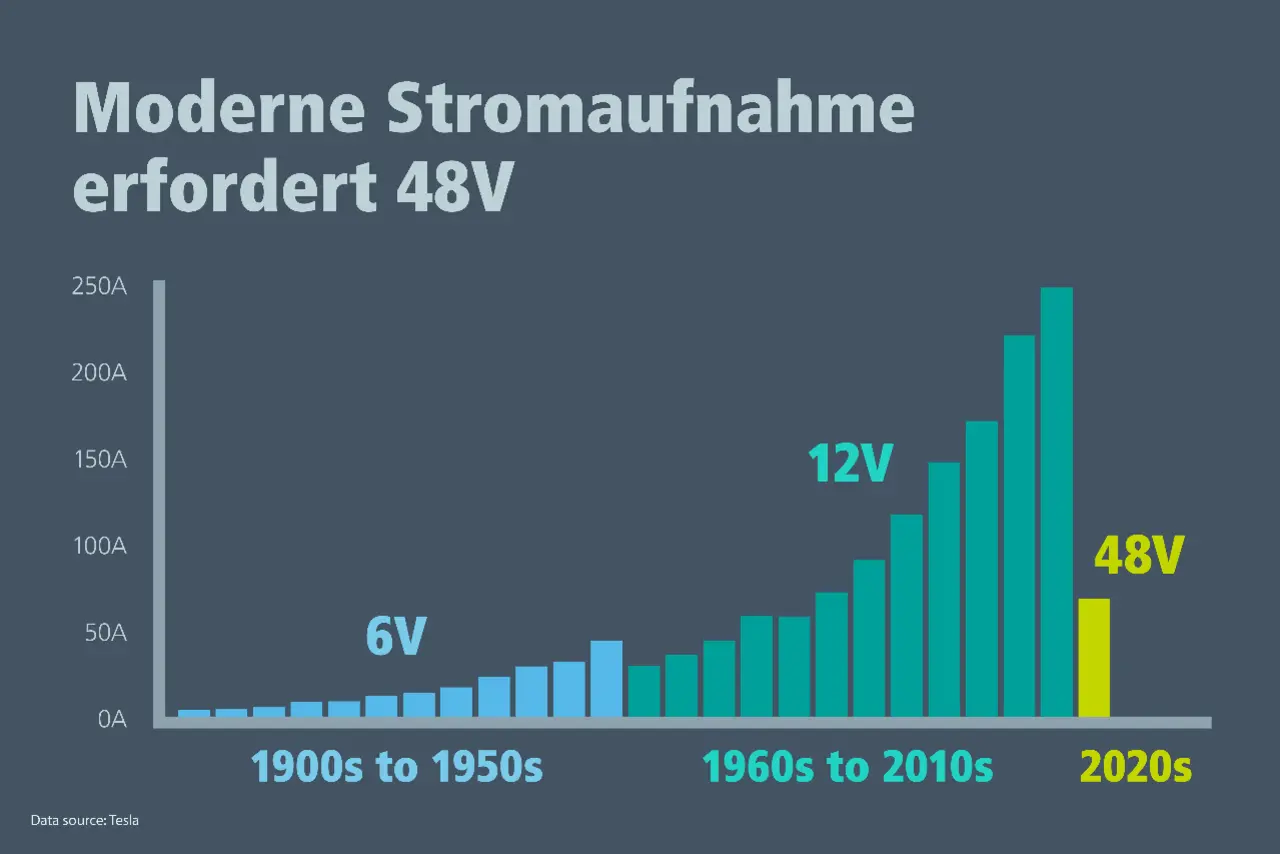

Neue Elektronikkomponenten, wie Sicherheitssysteme und autonomes Fahren, werden in jedem Entwicklungszyklus in Fahrzeuge integriert. Jede zusätzliche Funktion erhöht den Strombedarf und führt zu einem exponentiellen Anstieg des Strombedarfs bei einer festgelegten, standardisierten Batterie. Wie die Entwicklung des Strombedarfs im Fahrzeug zeigt, ist die zentralisierte PDN-Architektur nicht zukunftsfähig (Bild 1).

Seit 1908 ist der Strombedarf in Automobilen aufgrund der steigenden Integration von Fahrzeugelektronik exponentiell gewachsen. In den 1960er-Jahren haben die Automobilhersteller die Spannung von 6 V auf 12 V erhöht, wodurch der Strombedarf zum ersten Mal seit sechs Jahrzehnten sank. Trotz des inzwischen erneut erheblich gestiegenen Strombedarfs nutzen die meisten OEMs immer noch den 12-V-Bus.

Die einzige Möglichkeit, den stetig steigenden Energiebedarf im Fahrzeug zu decken, Leistungsverluste zu verringern und gleichzeitig das Gewicht des Kabelbaums zu minimieren, besteht darin, die Betriebsspannung auf 48 V in einer zonenbasierten Architektur zu erhöhen. Tesla hat als erster OEM die vollständige Umstellung auf einen 48-V-Bus im gesamten Fahrzeug angekündigt, was zu einer drastischen Senkung des Strombedarfs führen wird. Es ist davon auszugehen, dass die Umstellung auf ein 48-V-System die Gesamtstromaufnahme des Fahrzeugs von mehr als 250 A auf weniger als 75 A verringert.

Heutige BEVs verwenden eine Haupt-Hochspannungsbatterie (typischerweise 400 V oder 800 V), um nicht nur den Elektroantrieb, sondern auch zahlreiche Niederspannungsverbraucher wie die Klimaanlage, Sitzheizung und Infotainmentsysteme mit Strom zu versorgen. Ein Power Distribution Network (PDN) wandelt die Hochspannung in die benötigte Spannung für 48-V- und 12-V-Hilfsbatterien um, die diese Subsysteme versorgen.

Der Übergang zu einer 48-V-Zonen-Architektur wird durch das Ohm‘sche Gesetz getrieben: Leistung = Strom x Spannung. Eine 12-V-Quelle benötigt das Vierfache des Stroms im Vergleich zu einer 48-V-Quelle, um dieselbe Leistung zu liefern. Daher ist ein 12-V-Kabel in der Regel auch viermal so dick wie ein 48-V-Kabel.

Das Ende der 12-V-Architektur

Seit den 1960er-Jahren ist das zentralisierte 12-V-Bordnetz die etablierte Stromversorgung in Kraftfahrzeugen. Für diese Bordnetz-Architektur sind künftig in einem zentralen Gehäuse zahlreiche diskrete Komponenten integriert, wie beispielsweise sämtliche DC-DC-Wandler, die die 12-V-Bordnetz-Spannung generieren. Um die 12 V zu den Verbrauchern zu übertragen, sind dicke und schwere Kabel erforderlich.

Darüber hinaus erzeugt dieses zentrale Stromversorgungssystem aufgrund

der ineffizienten DC-DC-Wandlung erhebliche Abwärme. Dies erfordert häufig eine intensive Flüssigkeitskühlung, was wiederum das Gewicht weiter erhöht. Bei der Transformation zum 48-V-Bordnetz können Leistungsmodule mit hoher Leistungsdichte an den Endpunkten verwendet werden, um effizient auf 12 V umzuwandeln. Diese Vorgehensweise bietet dem OEM die Flexibilität, die 12-V-Verbraucher im Laufe der Zeit schrittweise auf 48 V umzustellen. Auf diese Weise können die Vorteile der 48-V-Nutzung schnell realisiert werden, ohne die Systemarchitektur wesentlich zu stören.

48-V-Zonenarchitektur reduziert Wärmeverluste und Stromaufnahme

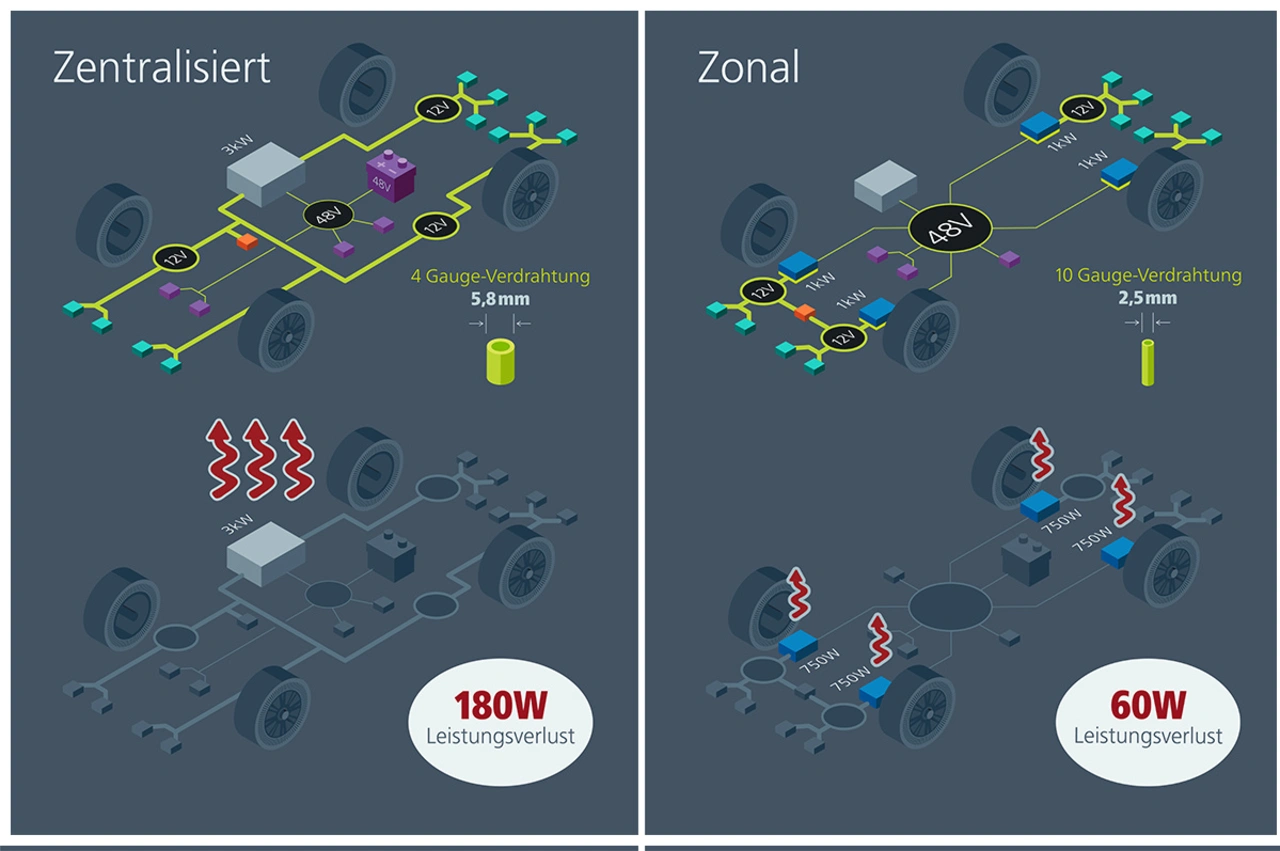

Die reine 48-V-Zonenarchitektur bringt eine grundlegende Veränderung in der Automobilindustrie mit sich, da die DC-DC-Wandlung nicht mehr in einer zentralen Box stattfindet, sondern näher an den Verbrauchern. In diesem neuen Ansatz erfolgt die HV-48-V-Wandlung, die eine sichere 48-V-Spannung im gesamten Fahrzeug ermöglicht, direkt am Lastpunkt. Da der Strom mit 48 V anstelle von 12 V übertragen wird, können die Kabel dünner, leichter und kostengünstiger sein (Bild 2). Diese kleineren und flexibleren Kabel lassen sich zudem einfacher im Fahrzeug verlegen.

Ein weiterer Vorteil ist, dass die Verlustwärme der DC/DC-Wandler gleichmäßig über das gesamte Fahrzeug verteilt wird, was den Einsatz von Heatpipes und Konvektionsluftkühlung am Chassis ermöglicht. Die 48-V-Zonen-Architektur kann den wachsenden Energiebedarf von BEVs effizient abdecken und gleichzeitig das Fahrzeuggewicht in folgenden drei entscheidenden Aspekten reduzieren:

Kabelbaum: etwa 85 % Gewichtseinsparung

Durch den Wechsel zur 48-V-Zonenarchitektur werden die herkömmlichen AWG4-12-V-Kabel, die 273 Gramm pro Meter wiegen, durch AWG10-48V-Kabel mit einem Gewicht von 27 Gramm pro Meter ersetzt. Dies führt zu einer beeindruckenden Reduktion des Kabelgewichts um etwa 85 %.

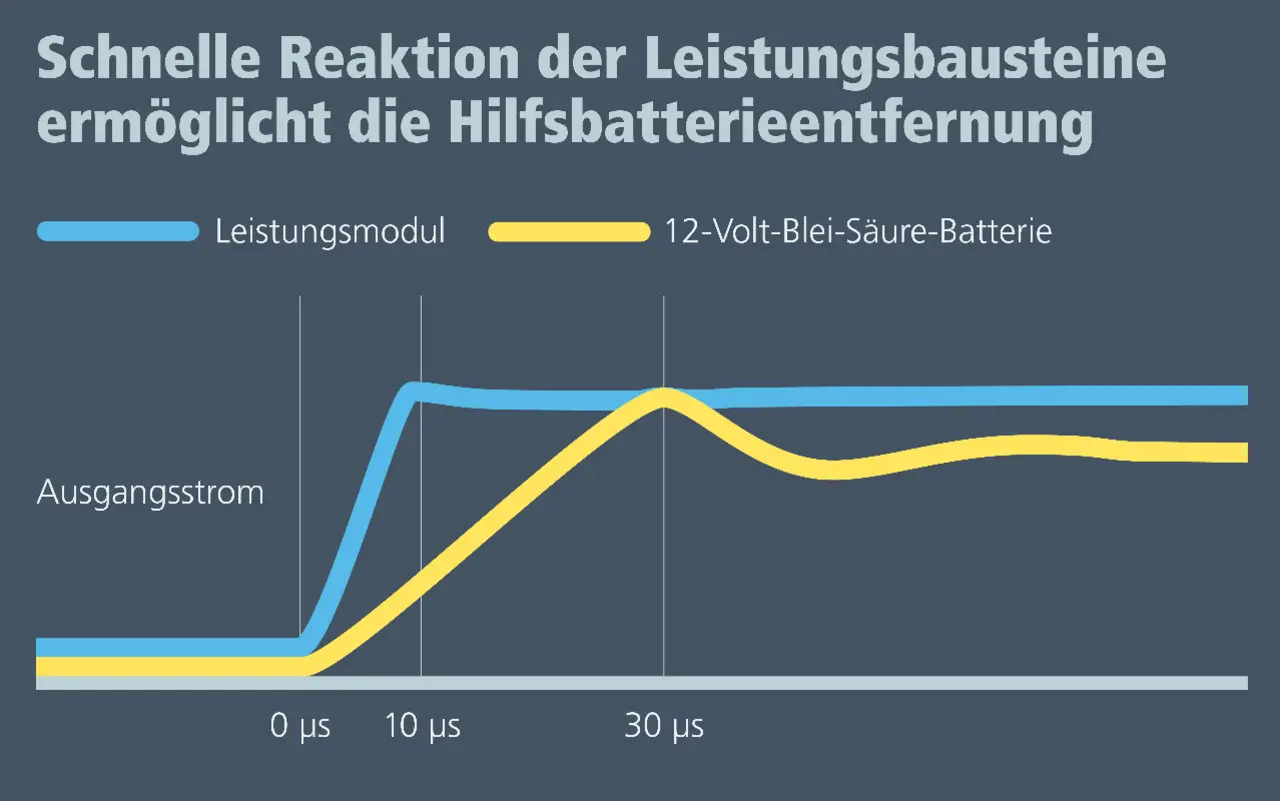

Wegfall der Hilfsbatterie: etwa 100 % Gewichtseinsparung

Eine zonenorientierte Architektur mit Leistungsmodulen ermöglicht ein schnelleres Einschwingverhalten des DC/DC-Wandlers, wodurch eine virtuelle Batterie geschaffen wird. Die zonenorientierten 12-V-/48-V-Leistungsmodule ahmen somit die Eigenschaften von 12-V-/48-V-Niederspannungsbatterien nach, was zur vollständigen Eliminierung der physischen 12-V-Batterie und zur Einsparung von 100 % des Gewichts führt (Bild 3).

Optimierung des Energiesystems: etwa 33% Gewichtseinsparung

Beim Übergang von einem zentralen zu einem Zonensystem verlagert sich die 48-V-zu-12-V-Umwandlung von einem zentralen Gehäuse zu den Lastpunkten. Ein verbessertes Stromversorgungssystem, das Leistungsmodule mit hoher Leistungsdichte für den 48-V-Ausgang verwendet, ist um bis zu 33 % kleiner. Dadurch kann das Gewicht des Gehäuses um bis zu ein Drittel reduziert werden (Bild 4).

In einem herkömmlichen 12-V-Zentralsystem erzeugen die einzelnen Komponenten in ihrem zentralen Gehäuse hohe Betriebstemperaturen. Die Power-System-Box mit High-Density-Leistungsmodulen erzeugt hingegen weniger Wärme, und die Module an den Lastpunkten können effizient mit Luft gekühlt werden. Diese Verbesserungen erlauben eine Gewichtsreduzierung des Flüssigkühlsystems um bis zu 7 %.

Gewichtsreduzierung eröffnet neue Möglichkeiten

Für OEMs bietet der Einsatz einer Zonenarchitektur verschiedene Vorteile. Die Reduzierung des Fahrzeuggewichts kann dazu beitragen, die Reichweite zu erhöhen. Denn schwerere Fahrzeuge beeinflussen den Energiebedarf und die Reichweite. Bei der zonalen Architektur kann jedoch die im Vergleich zur zentralisierten Architektur entstandene Gewichtsdifferenz in eine größere Batterie gesteckt werden. Somit erhält die Batterie eine höhere Kapazität, was sich wiederum positiv auf die Reichweite auswirkt.

| Veränderung zur 12-V-Architektur | Gewichtsreduzierung in kg | |

|---|---|---|

| Kabelbaum | Verwendung von 10-Gauge-Draht (48 V) | 2,5 kg |

| Hilfsbatterie | eliminiert | 13,0 kg |

| Kühlsystem | 22,5 kg, reduziert um 7 % | 1,5 kg |

| Gehäuse für die Stromversorgung | 3 kg, reduziert um 33 % | 1,0 kg |

| 18,0 kg | ||

Tabelle 1. Eine 47-V-Zonenarchitektur in Verbindung mit hochdichten Leistungsmodulen spart bei kompakten Elektro-SUVs rund 18 kg Gewicht. (Quelle: Vicor)

Eine Untersuchung von Vicor hat ergeben, dass eine zonenbasierte Architektur mit hochkompakten Leistungsmodulen das Fahrzeuggewicht um bis zu 18 kg reduzieren kann (Tabelle 1). Wenn diese 18 kg durch zusätzliche Batteriezellen ersetzt werden, könnte die jährliche Reichweite eines Elektrofahrzeugs um bis zu 6.440 km pro Jahr erhöht werden. Beispielsweise legte nach Angaben der US-Bundesstraßenverwaltung (Federal Highway Administration) ein durchschnittlicher Amerikaner im Jahr 2023 etwa 23.000 km zurück. Die 48-V-Zonenarchitektur hat das Potenzial, die jährlichen Ladezeiten um bis zu 30 % zu verkürzen (Tabelle 2) und gleichzeitig die Reichweite pro Ladevorgang zu steigern.

Innovationen ermöglichen Einsparungen

Dass Elektrofahrzeuge mit einem Gewichtsproblem kämpfen, ist sowohl der Nachhaltigkeit als auch dem Marktwachstum von Elektrofahrzeugen abträglich. Die Umstellung auf eine 48-V-Zonenarchitektur bietet die Möglichkeit, die Reichweite deutlich zu erhöhen oder zusätzliche Sicherheits- oder Elektronikfunktionen zu inte-

grieren.

| Durchschnittliches Elektrofahrzeug | Effizientestes Elektrofahrzeug | |

|---|---|---|

| Reichweite pro Ladung | 571 km | 805 km |

| Reichweite pro Ladung mit Gewichtsverlust durch zonale Architektur | 602 km | 848 km |

| Erhöhung der Reichweite durch zonalen Gewichtsverlust | 31 km | 43 km |

| Erhöhung der Reichweite pro Woche (bei 3-mal Aufladen) | 93 km | 129 km |

| Erhöhung der Reichweite pro Jahr (bei 156-mal Aufladen) | 4836 km | 6708 km |

| Gesparte Ladezeit | 21 % | 30 % |

Tabelle 2. Eine größere Reichweite bedeutet für den Fahrer mehr Reichweite pro Aufladung. Dadurch verringert sich die Anzahl der erforderlichen Aufladungen pro Jahr. (Quelle: Vicor)

In effizienten Zonenarchitekturen kommen kompakte, leichte Wandler am Verbraucherpunkt zum Einsatz. Für die Umwandlung von 48 V in 12 V sind hocheffiziente Module mit hoher Leistungsdichte die optimale Lösung.

In Anbetracht der heutigen Komplexität von Leistungselektronik in Automobilen müssen OEMs kreative Wege finden, um Gewicht einzusparen und gleichzeitig die Leistung zu steigern. Vicor, führender Anbieter von Hochleistungs-Stromversorgungsmodulen, steht für Innovation und Kreativität. Die kompakten Leistungsmodule, Architekturen und Topologien von Vicor bieten Automobilherstellern flexible und skalierbare Lösungen zur Umwandlung von Hochspannung im gesamten Fahrzeug.

Die leicht zu installierenden Leistungsmodule bieten eine Alternative zu den traditionellen diskreten Designs herkömmlicher zentralisierter Stromversorgungssysteme. Kleine und kompakte Stromversorgungsmodule sind außerdem die logische Wahl und natürliche Ergänzung für eine 48-V-Zonenarchitektur, die das zukünftige Bordnetz der Automobilindustrie gestalten wird.

Die Autorin

Noa Margolin

war für die Automotive Unit von Vicor in Andover, Massachusetts, tätig.