Leistungsmodule für E-Fahrzeuge

Stromversorgungsarchitekturen für mehr Redundanz und Sicherheit

Immer mehr Autofahrer wollen auf E-Fahrzeuge umsteigen – doch viele haben noch immer Vorbehalte. Ganz oben auf der Liste stehen Reichweite und Ladekomfort. Diese Forderungen sind nicht leicht zu lösen, aber Neuerungen in den Bereichen Stromversorgungsarchitektur und Leistungsdichte helfen enorm.

Der Absatz von Elektrofahrzeugen wächst weltweit. Dennoch bleiben die Verbraucher in Bezug auf die Ladeinfrastruktur und die Batterie-Reichweite zurückhaltend. Als Reaktion darauf haben die Hersteller bereits EV-Modelle der zweiten Generation in Produktion, die den Bedenken der Verbraucher Rechnung tragen.

Folgende Trends prägen die zweite Generation von Elektrofahrzeugen:

- Verkürzte Ladezeit und geringeres Fahrzeuggewicht. Das Gewicht hat direkten Einfluss auf die EV-Reichweite. Daher erhöht alles, was das Gewicht des Fahrzeugs reduziert, die Nutzlast und die maximale Reichweite.

- Der Verzicht auf die herkömmliche 12-VDC-Primärbatterie sorgt für erhebliche Gewichtsvorteile. Heute ist es möglich, die Größe der Batterie zu reduzieren oder sie ganz zu entfernen.

- Der Übergang auf eine zonale 48-V-Netzwerkarchitektur reduziert den Bedarf an sperrigen, schweren und teuren Kabelbäumen. Auch die Umstellung auf eine 48-V-Architektur für Sekundärsysteme (beheizte Sitze, Sitzverstellung etc.) verringert die Kabellänge und das Gewicht.

- Die Umstellung von 400 V auf 800 V Batteriespannung verringert das Kabelgewicht und die Ladezeit, erfordert jedoch eine Aufrüstung der Ladesäuleninfrastruktur, um beide Spannungen zu unterstützen.

Dennoch sind weitere wichtige Verbesserungen in punkto Sicherheit und Zuverlässigkeit erforderlich. Da ein batterieelektrisches Fahrzeug seine gesamte Energie aus einer einzigen Quelle bezieht (der Hochvolt-Traktionsbatterie), ist jede Unterbrechung dieser Energieversorgung nicht nur unangenehm, sondern kann auch ein ernsthaftes Sicherheitsrisiko darstellen. Auch wenn die Annehmlichkeiten der Fahrzeuge den Absatz ankurbeln, hängt die langfristige Rentabilität von EV-Plattformen von soliden Sicherheitsprotokollen ab, die in das Fahrzeug eingebaut werden. In einem reinen Elektroauto ist eine redundante Stromversorgung unerlässlich.

Redundante Stromversorgung für mehr Sicherheit und Zuverlässigkeit

Eine redundante Energiequelle in einem EV gewährleistet Sicherheit und Zuverlässigkeit für den Fahrer, die Passagiere und andere Verkehrsteilnehmer. Redundante Stromversorgung wird für drei Lastarten benötigt:

- Lenkung, Bremsen und Sicherheitssensorik

- Ständig aktive Fahrzeugnetzwerke (CAN-Bus, Ethernet etc.)

- Nicht unbedingt erforderliche Verbraucher, die in kritischen Stromsituationen abgeschaltet werden können

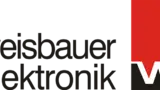

Entwickler von EV-Stromversorgungen können eine 800-V-Traktionsbatterie realisieren, indem sie zwei 400-V-Batteriepacks in Reihe schalten, wobei jede Batteriekonfiguration über einen separaten DC/DC-Wandler (400 V auf 800 V) verfügt. Diese Konfiguration wird als serielles Dual-400-V-Stacked-System bezeichnet (Bild 1).

Die Hersteller verwenden dieses System aus mehreren Gründen. Der Hauptgrund ist, dass das Laden mit einem 400-V-Ladegerät einfacher ist, da viele der installierten öffentlichen Ladegeräte nicht 800-V-kompatibel sind. Werden heute neue Ladegeräte installiert, unterstützen sie sowohl 400- als auch 800-V-Batterien. Der zweite Grund ist, dass es schneller und einfacher ist, zwei Akkus in Reihe zu schalten, wenn ein Hersteller bereits ein 400-V-Batteriepaket entwickelt und qualifiziert hat.

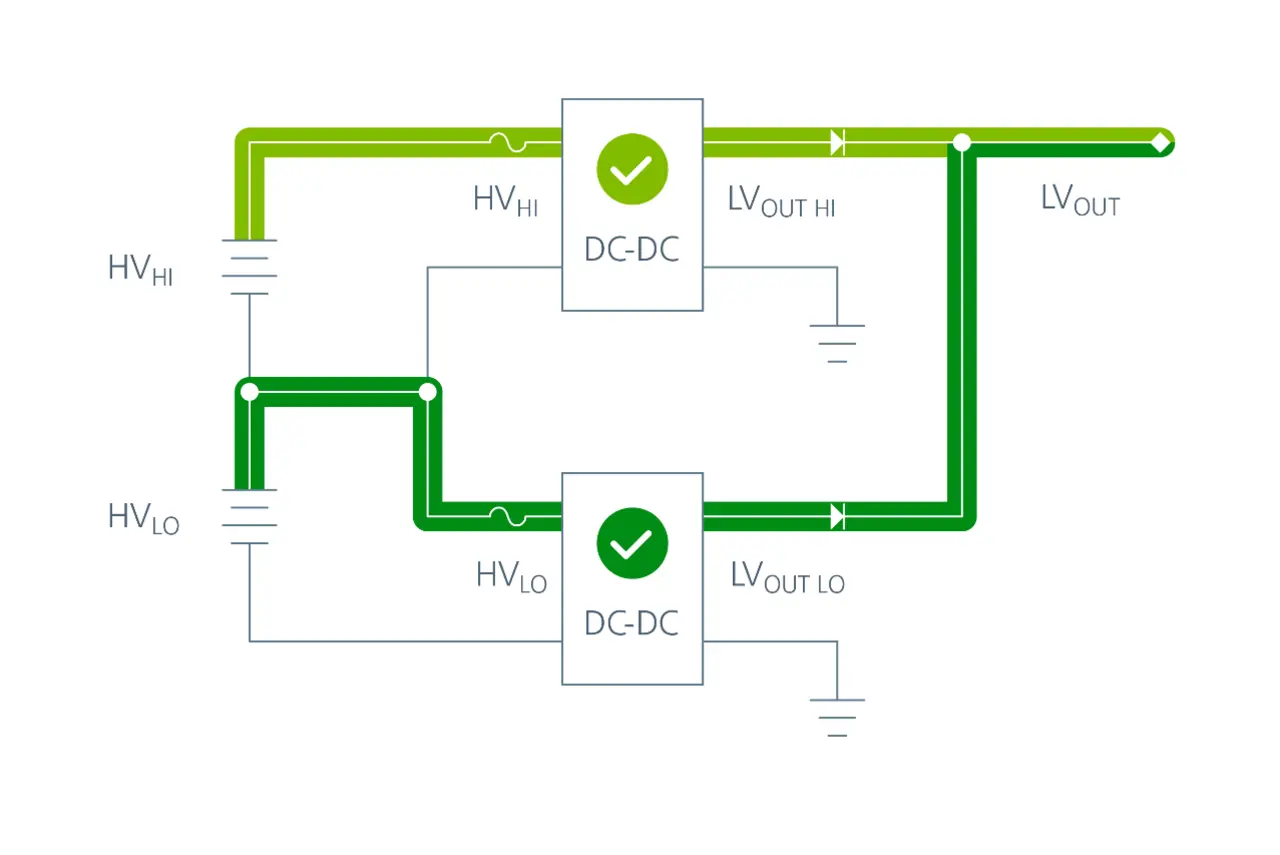

Ein weiterer Ansatz ist die Konfiguration mit zwei parallelen 800-V-Batterien. Auch bei diesem Ansatz sorgen zwei separate DC/DC-Wandler für Redundanz (Bild 2)

Bei beiden Konfigurationen gilt es, Kompromisse einzugehen. Bei seriellen Dual-400-V-Stacked-Systemen sind folgende Nachteile zu beachten:

- Die 400-V-DC/DC-Wandler benötigen mehr Abstand zur Masse, da der oberste DC/DC-Wandler eine Spannung von 800 V aufweist.

- Der Mittelabgriff zwischen den beiden 400-V-Batteriepacks muss am Hochvoltanschluss zugänglich sein.

- Ein Ungleichgewicht zwischen zwei in Reihe geschalteten 400-V-Batteriepacks kann dazu führen, dass der Regler in einen Überspannungsschutzmodus wechselt und die Stromzufuhr unterbricht.

Die Vorteile des Systems sind:

- Fällt ein Strang aus, übernimmt der andere Strang die Last.

- Die Komponenten des Systems haben niedrigere Nennspannungen und sind daher kostengünstiger.

- Es ist einfacher, einen 24-V-Ausgang zu erzeugen, indem man die beiden Ausgänge in Reihe schaltet.

Die parallele Dual-800-V-Batteriekonfiguration bietet ebenfals sowohl Vor- als auch Nachteile. Die Vorteile der parallelen Dual-800-V-Batteriekonfiguration:

- Sie arbeitet stabiler als bei 400 V.

- Sie ist einfacher zu laden, da die Parallelkombination die gesamte 800-V-Quelle versorgt. In einer Parallelkombination haben die Batteriepacks immer die gleiche Spannung. Das macht das Laden weniger kompliziert.

Nachteile der parallelen Dual-800-V-Batteriekonfiguration

- Bezüglich des Aufbaus benötigen die Komponenten aufgrund der hohen Spannung mehr Abstand zum Chassis.

- Ein Kurzschluss über das 800V-Potenzial schaltet das gesamte System ab.

Obwohl derzeit nur wenige Fahrzeuge eine Dual-800-V-Batterieplattform verwenden, ist die Redundanz, die sie bietet, wichtig für die Sicherheit. Ohne sie sind die wichtigsten Fahrzeugsysteme nur einen Kurzschluss von einem schwerwiegenden Ereignis entfernt. Die Stromversorgungsarchitekturen für Elektrofahrzeuge bewegen sich in diese Richtung. Zuverlässigkeit und Sicherheit sind die Hauptgründe für die Umstellung, aber neuere Ladegeräte sind sowohl mit 400 V als auch mit 800 V kompatibel, was den weiteren Markttrend in Richtung 800 V verdeutlicht.

Verschiedene Faktoren können dazu führen, dass ein bestimmter Ansatz gegenüber einem anderen ausgeschlossen wird, aber in den meisten Fällen wird die Dual-800-V-Batteriekonfiguration aus einem einfachen Grund bevorzugt: Die Leistungsmodule ermöglichen eine einfache Redundanz, indem die Batterien parallel geschaltet werden. Dies erlaubt im Falle eines Kurzschlusses einen zweiten Strompfad zur Last und schützt das System vor einem vollständigen Ausfall.

Neben dem Platzbedarf für zwei Batteriepacks spielen auch Gewicht und Reichweite eine Rolle. Zwar sind einige zusätzliche Schaltkreise für die Batteriemanagementsysteme erforderlich, doch überwiegen die Vorteile in Bezug auf Sicherheit und Zuverlässigkeit.

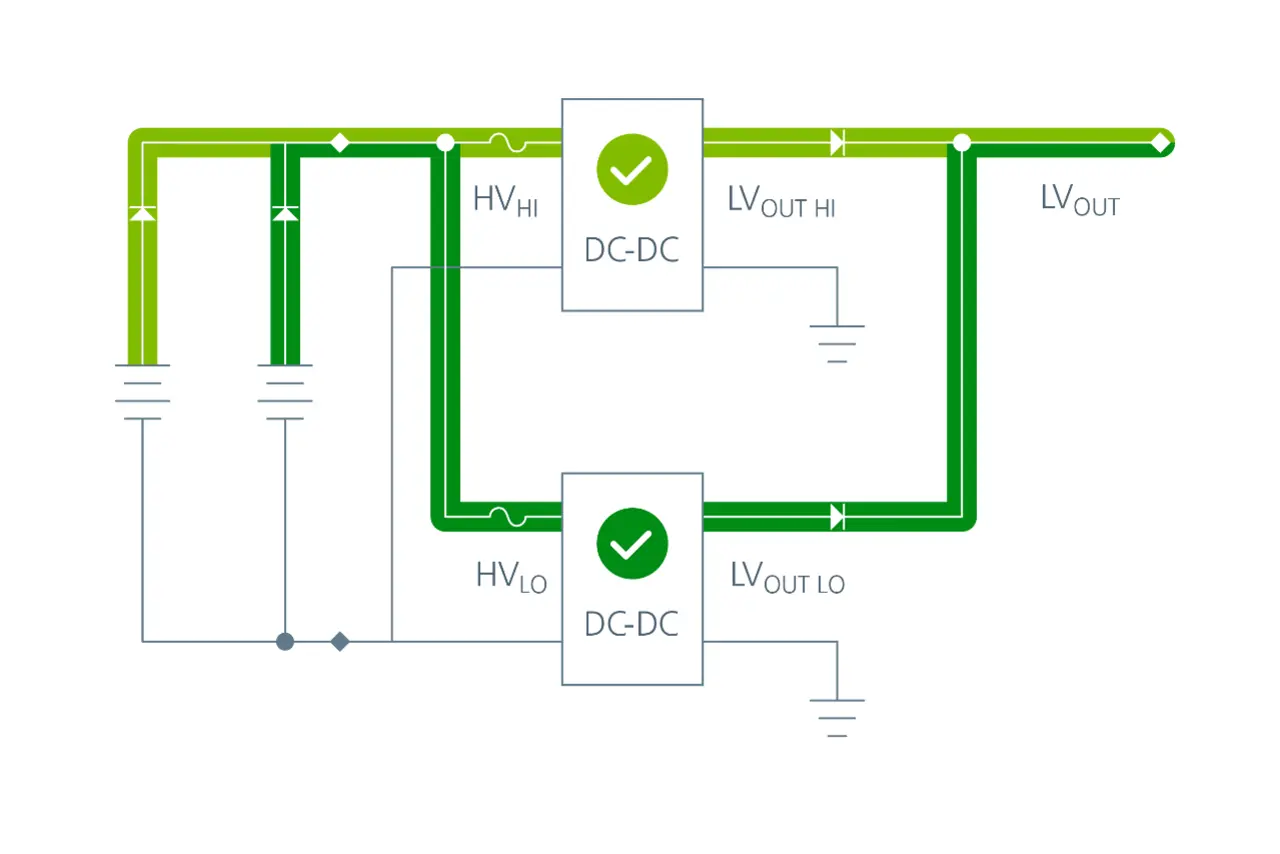

Die vielen Möglichkeiten der Stromredundanz – welche ist die beste?

Redundanz zu integrieren kann auf verschiedene Weise erfolgen (Bild 3). Die Last kann auf zwei oder mehr DC/DC-Wandler verteilt werden, wobei ein einzelner Wandler die gesamte Last übernimmt, falls eine der Stromquellen oder ein Wandler ausfällt. Die Entwicklung einer robusten und zuverlässigen Stromversorgungsarchitektur für ein Elektrofahrzeug ist anspruchsvoll. Durch Redundanz können die Hersteller jedoch die Sicherheit und Zuverlässigkeit des Fahrzeugs und – noch wichtiger – das Vertrauen der Verbraucher verbessern.

Redundanz kann verschiedene Formen annehmen. Betrachtet man die gesamte Stromversorgungskette von der Quelle bis zur Last, sollte man sich fragen, ob es an dieser Stelle oder in diesem Teil der Schaltung zu einem Ausfall kommen kann:

- Welche Systeme wären davon betroffen?

- Fährt das Fahrzeug noch?

- Welche Funktionen würden nicht zur Verfügung stehen?

Ziel ist es, die Fahrt fortzusetzen oder die Autobahnausfahrt sicher zu verlassen.

Redundanz in einem DC/DC-Wandler kann viele Formen annehmen. Beispiele sind N + 0, N +1, 2N + 1 etc. Jede Konfiguration hat Vor- und Nachteile in Bezug auf Größe, Kosten und Komplexität. Für jede Fahrzeugarchitektur muss eine sorgfältige Studie durchgeführt werden.

Durch einen bidirektionalen DC/DC-Wandler und die Trennung der Lasten kann Strom von einer Zone zur anderen geleitet werden. Die Weiterleitung des Stroms durch einen Regler liefert eine solide Quelle zur Versorgung der Verbraucher oder sogar zum Laden einer Batterie.

Heutige Wandlertechnik ist jedoch nicht in der Lage, DC/DC-Wandler bereitzustellen, die klein und leicht genug sind, um mehrere Einheiten parallel in BEVs zu verwenden.

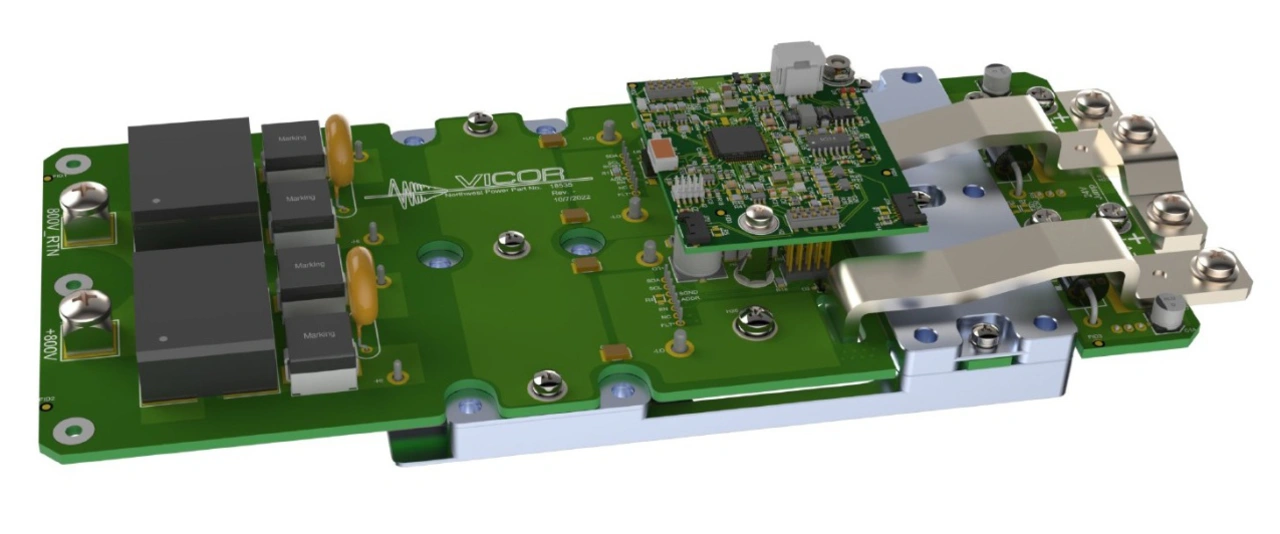

Die Leistungsmodule BCM und DCM von Vicor ermöglichen einfaches Parallelschalten. Ihre kompakte Größe reduziert die Gesamtfläche des DC/DC-Wandlers und ihre hohe Effizienz und Dichte erhöht die Leistungsfähigkeit (Bild 4). Dies vergrößert die Reichweite von Fahrzeugen und ermöglicht neue Architekturen, um die Sicherheit zu verbessern.

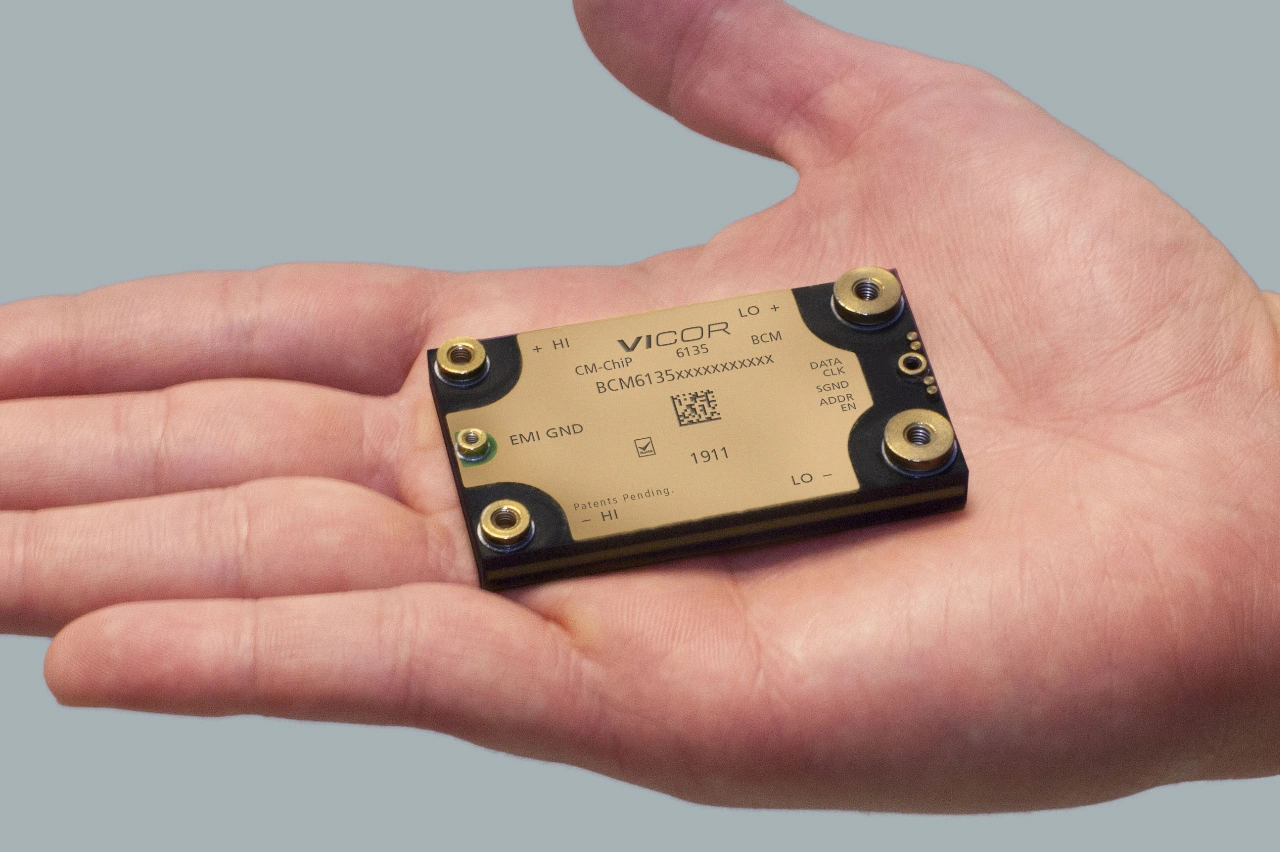

Hochkompakte Leistungsmodule eröffnen kreative Möglichkeiten und bieten eine Leistungsfähigkeit und Skalierbarkeit, die diskreten Lösungen weit überlegen ist. Sie erzielen eine bis zu 3-mal höhere Leistungsdichte, ein besseres Einschwingverhalten, lassen sich einfach skalieren und verkleinern oder erübrigen die 12/48-V-Hilfsbatterie. Das BCM-Leistungsmodul (Bild 5) reduziert die High-Side-Spannung und vervielfacht den Strom bei gleichzeitiger Isolierung in einem hocheffizienten Wandler mit hoher Leistungsdichte.

BCM ist ein ratiometrisches Modul, dessen Ausgang ein Verhältnis des Eingangs durch einen K-Faktor bildet. Ist die Quelle beispielsweise 800 V in einer parallelen Konfiguration, wäre der K-Faktor 1/16. Somit ist die Low-Side-Spannung die High-Side-Spannung geteilt durch 16. Der Ausgangsstrom ist dann der High-Side-Strom multipliziert mit 16. Das in Reihe geschaltete Dual-400V-System verwendet ein ähnliches BCM; der K-Faktor beträgt jedoch 1/8.

Der Regler DCM3735 übernimmt die Spannung vom BCM und liefert einen streng geregelten Ausgangsstrom, der einen Kondensator oder eine Batterie laden kann (Bild 6). Durch die Kombination von BCMs und DCMs erhalten Entwickler die Flexibilität, platz- und gewichtseffiziente, redundante Stromnetze in Elektrofahrzeugen zu schaffen. Vicor kann eine 4-kW-/800-V-zu-12-V-Stromversorgung in einer Größe von weniger als 0,9 l Volumen bereitstellen. Das System wiegt weniger als 1 kg und ermöglicht weitere Gewichtseinsparungen, wenn die 12-V-Backup-Batterie verkleinert wird.

Der Autor

Patrick Kowalyk

ist Automotive Field Application Engineer bei Vicor.