Adapter-Geheimtipp

Zuverlässig High-Power-Rundzellen testen

Fast zeitgleich zur Ankündigung großer Automobilhersteller, in Zukunft auch größere Rundzellen zu testen und wahrscheinlich auch in ihren Elektrofahrzeugen einzusetzen, bringt das Ingenieurbüro Koch ein Batterie-Testadaptersystem auf den Markt, das für High-Power-Rundzellen bis 63 A gerüstet ist.

»Mit Batterietestadaptern habe ich mich schon zu meinen Siemens- und BMW-Zeiten regelmäßig selbst herumgeschlagen – sich hierfür intelligentere und komfortabler zu handhabende Lösungen auszudenken war insofern nur konsequent«, erklärt Georg Koch sein hochspezialisiertes Angebot an Batterietestadaptersystemen, das er in den letzten Jahren zusammen mit seinem Sohn als Ingenieurbüro Koch entwickelt hat.

Begonnen hat das in Unterschleißheim bei München ansässige Ingenieurbüro Koch damit bereits vor zehn Jahren. Ihr Ziel: Rundzellen- und Pouchzellen-Testadapter zu entwickeln, die flexibel einsetzbar und gleichzeitig robust sind. Den Anstoß zur ihrer Entwicklung gaben Koch von ihm betreute Praktikumsprojekte an der Hochschule Landshut. Dabei wurde immer wieder deutlich, dass die gängigen Messadapter nicht genau genug arbeiteten.

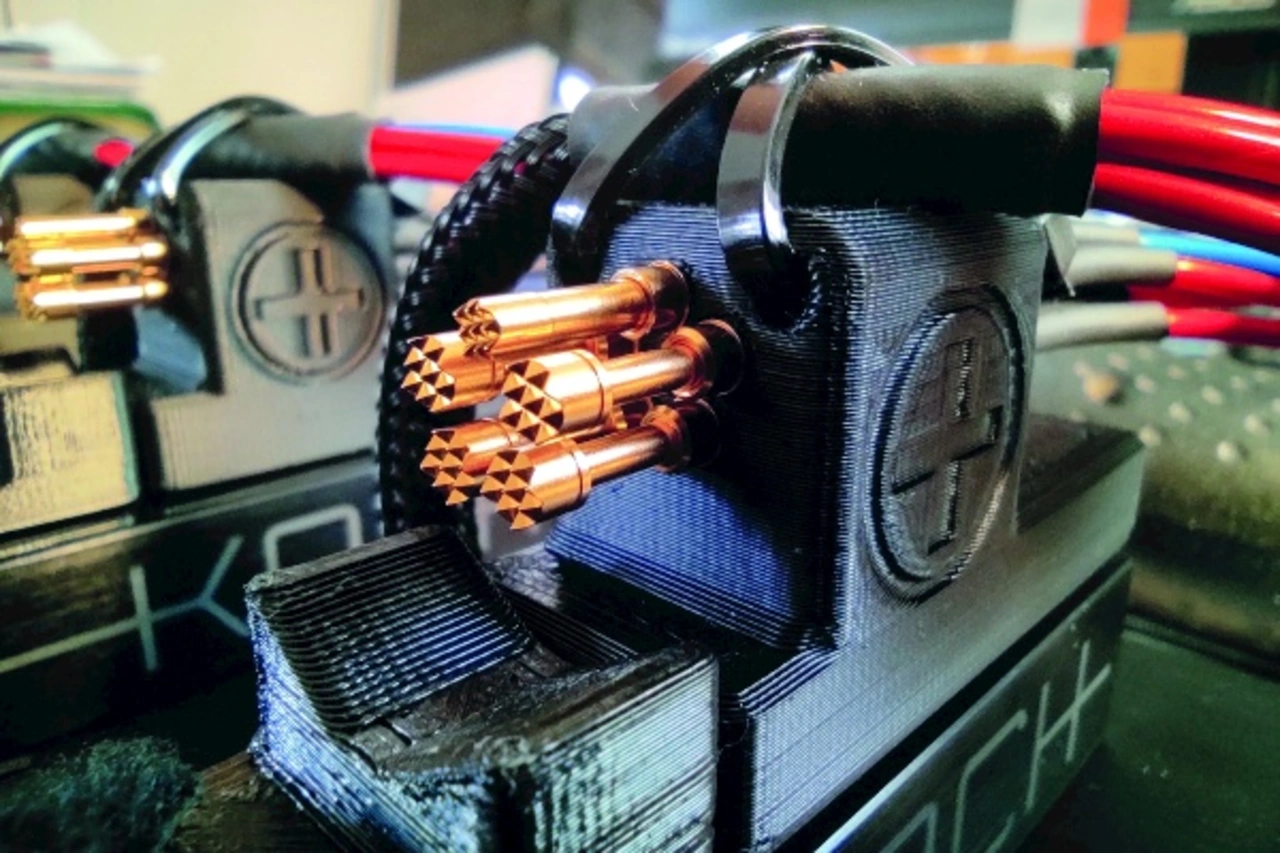

Durch die Inhouse-Fertigung mithilfe eines selbst entwickelten 3D-FDM-Druckers für die hier benötigten speziellen technischen PC/PBT-Kunststoffe sind auch Sonderlösungen beispielsweise für Sonderzellgrößen, Knopfzellen oder höhere Ströme problemlos umsetzbar. In Summe verlassen inzwischen jährlich rund hundert Testadapter die interne Werkstatt in Unterschleißheim.

Kochs Batteriezellen-Testadapter, die in Modulen von bis zu zehn Adaptern auf einer Platte montiert sind, haben sich inzwischen – obwohl nie beworben und lange Zeit ein Geheimtipp – bei vielen deutschen OEMs, Batterieherstellern und Batterie-Testeinrichtungen im Einsatz bewährt.

Pünktlich zur Ankündigung von Tesla und anderen Automobilherstellern, ab sofort größere Rundzellen testen und zukünftig vermutlich zum Einsatz bringen zu wollen, stellt das Ingenieurbüro Koch die erste High-Power-Version der Koch-Rundzellen-Testadapter vor. Mit dieser lassen sich auch die nun angekündigten neuen, großen Rundzellen mit bis zu 120 mm Länge und 46 mm Durchmesser einzeln oder parallel im Messschrank sicher und präzise testen.

Die Kontaktierung der Zellen erfolgt dabei über gefederte Kontakte aus vergoldetem Berillyum-Kupfer. Den höheren Stromstärken geschuldet erfolgt die Messung über vier statt bisher zwei Prüfkontakte pro Pol sowie bei beiden Systemen einem Prüfkontakt Sense. Im Unterschied zur Standard-Ausführung der bisherigen Rundzellenadapter sind nun Zellen von 18 bis 46 statt wie früher 14 bis 30 mm Durchmesser sowie 0 bis 120 statt wie früher 30 bis 80 mm Länge prüfbar.

Der Anschluss an das Testsystem ist mittels Polklemmen realisiert. Für die Tests liegt der Dauerstrom bei 50 A, der Maximalstrom kann für bis zu zehn Minuten bei 63 A liegen. Alternativ kann der Anschluss an das Testsystem mit Sicherheitslaborbuchsen erfolgen, wie sie auch beim Standardprodukt für Zellen bis 30 mm Durchmesser und 80 mm Länge eingesetzt werden. In diesem Fall reduziert sich der maximale Strom dann auf 32 A.

Durch den modularen Aufbau ist es möglich, bis zu zehn Messkanäle mechanisch zu einer Baugruppe zu verbinden, was zu hoher Stabilität beim Bestücken der Adapter führt. Bei den Pouchzellen liegt die Maximalgröße derzeit bei 220 mm × 270 mm, der maximale Dauerstrom bei 100 A. Größere Zellabmessungen und Ströme sind auf Anfrage möglich.

Gefragt nach dem besonderen Know-how, das für die Entwicklung und Konstruktion der Testadapter erforderlich ist, betont Koch mit seinen mehr als 30 Jahren Berufserfahrung im Batterieumfeld vor allem zwei Punkte: Das eine sei die Erfahrung mit den Testumgebungen, in denen die Adapter zum Einsatz kommen, der zu der modularen Bauweise geführt habe, der andere der 3D-Druck. Dies wäre ohne die Expertise aus dem 3D-Modellbau in Sachen Freiflächenkonstruktion von Christian Koch, dem Sohn des Adapter-Entwicklers und ebenfalls Ingenieur, nicht möglich gewesen.

Denn um die heutige Flexibilität erreichen zu können, erfolgte ab 2018 schrittweise die Umstellung vom Fräsen auf 3D-Druck- und lasergeschnittene Teile. Dabei galt es, die hohen Anforderungen an mechanische Stabilität bei gleichzeitig hoher thermischer Belastung zu erfüllen, was mit hochwertigen technischen Kunststoffen nun gut gelungen ist.

Ein Standard-3D-Drucker war hierzu jedoch nicht in der Lage. Nötig sind eine Filamenttrocknung für den 1,75 mm starken Faden, ein kontrolliert beheizter Druckraum, ein spezielles Material für das Druckbett sowie ein Heiz- und Kühlsystem für den Druckkopf, der das Filament innerhalb einer eng definierten Temperaturzone mit 200 Grad Unterschied auf 15 mm Strecke aufschmelzen muss. Um all dies zu erreichen, war eine Vielzahl von Versuchen und Optimierungsschritten nötig.

Auch elektrisch waren umfangreiche Untersuchungen der Strombelastbarkeit notwendig, um den optimalen Typ und die Anzahl an Prüfnadeln und deren Anordnung zu ermitteln. Mindestens ebenso wichtig ist die Optimierung der Stromverteilung zwischen den Prüfnadeln. Und die Adapter benötigen zudem ein gutes Wärmemanagement, damit die Prüfnadeln nicht zu heiß werden und nicht, so Koch, »den Kunststoff des Trägers von innen aufschmelzen«.

Bei den Pouchzellen kommen noch einige weitere Aspekte hinzu: Unterschiedliche Materialien der Zellen beziehungsweise Ableiter bei Pouchzellen erfordern ebenfalls hohes Augenmerk und haben Einfluss auf Kontakte und Anordnung der Prüflinge.

Fehlen noch die prismatischen Zellen? Hier ist die Mechanik etwas anders und die Zellen sind sehr groß, die Ströme sehr hoch bis 300 oder gar 400 A. Natürlich ist es laut Georg und Christian Koch möglich, auch hierfür Batterietestadapter zu bauen; dieser Bereich stand bis jetzt aber nicht im Fokus ihrer Anwender.