Das AM-Verfahren Hot Lithography

Werkzeuglos, flexibel und digital - so geht additiv

Mit additiver Fertigung wird die Medtech-Produktion agiler. Minimale Vorlaufzeiten und schnelle Chargenwechsel - voll individualisierte, hochkomplexe medizintechnische Bauteile werden in hohen Stückzahlen direkt produziert. Möglich macht dies das 3D-Druck-Verfahren Hot Lithography.

Hot Lithography ist eine Art des lichthärtenden 3D-Drucks, also der Stereolithographie, und wurde vom österreichischen 3D-Druck-Experten Cubicure entwickelt. Mithilfe spezieller Beheizungs- und Beschichtungsmethoden verarbeitet das Verfahren zähflüssige Materialien bei Temperaturen von bis zu 120 °C. Das ermöglicht die Herstellung äußerst schlagzäher, temperaturbeständiger Kunststoffbauteile, die langfristig den Praxistest bestehen. 3D-Drucker der Caligma-Serie von Cubicure drucken Präzisionsbauteile in Teileserien mit mehreren hundert Stück, die sonst aufwendig im Spritzguss gefertigt werden müssten. Komponenten, die sich als Prototypen und Vorserien beweisen, werden auf dem Cerion-System in Großserien gedruckt: Selbst bei Losgröße 1, also voll individualisierten Bauteilen, können so Millionenchargen gefertigt werden. Dies ist vor allem in der patientenspezifischen Versorgung eine echte Revolution. Simultan entstehen einige sehr große oder tausende Kleinstteile, unabhängig von der Geometrie der Komponenten. Von einfachen Gebrauchsgegenständen über komplexe Prototypen bis hin zu empfindlichen Bauteilen für lebensrettende Maschinen – alles in einem Druckvorgang

Qualitätsstandards für die Zukunft

Im Vergleich zu anderen Verfahren ist die additive Fertigung eine relativ neue Fertigungsmethode, insbesondere im Bereich der medizintechnischen, industriellen Serienproduktion. Das Implementieren internationaler Normen stellt sicher, dass 3D-Druck als verlässliche Fertigungsalternative fungieren kann. Der gesamte Hot-Lithography-Prozess ist durch den TÜV Austria zertifiziert, um die Wiederholgenauigkeit von Druckergebnissen und somit die Eignung für die Serienfertigung zu garantieren. Das Unternehmen hat zuletzt die Norm ISO 9001 für das Qualitätsmanagement in allen Tätigkeitsbereichen eingeführt, um die kontinuierliche Weiterentwicklung aller involvierten Prozesse zu sichern.

| Kurz erklärt: Warum Hitze die Produktqualität verbessert |

|---|

| Stereolithografisch verarbeitbare Materialien, sogenannte Photopolymere, können dann Spritzgussqualität erreichen, wenn das Grundmaterial hochmolekular und dadurch zähflüssig ist. Damit diese Materialien verarbeitet werden können, werden sie im Hot-Lithography-Verfahren erhitzt und in speziellen Beschichtungsverfahren mit einer Lichtmaske gehärtet. Selbst ineinander verschachtelte Geometrien, die mit traditionellen Herstellungsverfahren unmöglich wären, werden so einfach Schicht für Schicht aufgebaut. Die Druckauflösung kann bis zu 20 μm klein sein; damit eignet sich HotLithography auch für die Fertigung hochaufgelöster Bauteile. Das Endergebnis: besonders widerstandsfähige, präzise gefertigte Bauteile für anspruchsvolle Anwendungen aus Medizin, Elektronik und Industrie. |

Hot Lithography in der Medizintechnik

Im Vergleich zum Spritzguss bietet die additive Fertigung die größten Kostenvorteile bei der Herstellung kleiner, komplexer Teile. Selbst Geometrien, die mit traditionellen Verfahren nur schwer oder gar nicht produziert werden können, sind dank 3D-Druck schnell marktfähig.

So entwickelte Cubicure beispielsweise in Zusammenarbeit mit FDX Fluid Dynamix, einem Entwickler von Düsen- und Strömungsbauteilen, innerhalb kürzester Zeit einen akustischen Strömungssensor für Beatmungsgeräte. Um die zu- und abgeführte Luftmenge genau zu ermitteln, war hoch-auflösender 3D-Druck unabdingbar: Der Sensor funktioniert nur, wenn die innenliegenden Konturen scharfe Kanten aufweisen und die durchströmende Luft entsprechend zum Schwingen bringen. »Das Hot Lithography Verfahren von Cubicure unterstützt nun erstmals hochwertige Kunststoffe, die direkt für unsere Serienteile einsetzbar sind«, so Oliver Krüger, CTO von FDX.

Für MacroArray Diagnostics, ein Unternehmen spezialisiert auf Immundiagnostik, war additive Fertigung die Lösung für dringend benötigte Spezialanfertigungen. Spezielle Probenhalterungen sollten dafür sorgen, dass der Barcode der Proben frei ablesbar bleibt. Außerdem war es notwendig, passende Aufnahmevorrichtungen für weitere Proben herzustellen. Cubicure führte Machbarkeitsstudien für die werkzeuglose Produktion von Kleinserien durch, sodass die benötigten Halterungen und Gestelle schnellstens zum Einsatz kommen konnten.

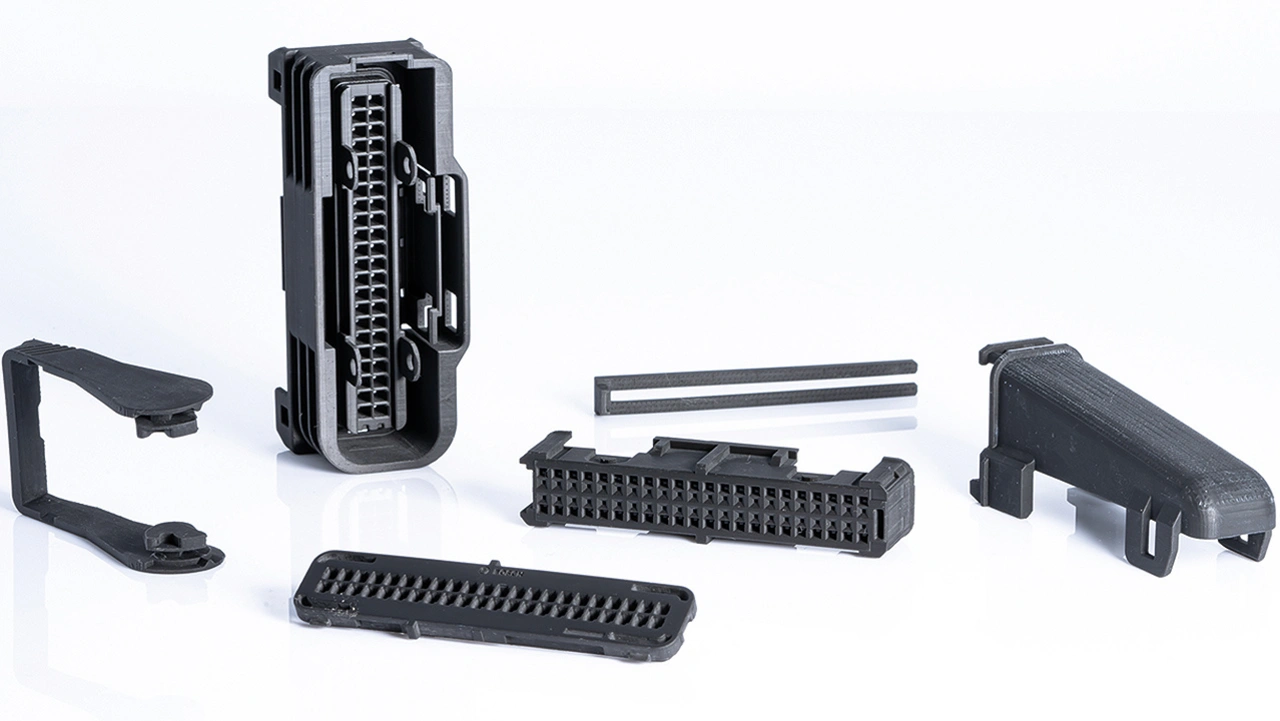

»Wir arbeiten eng mit Unternehmen aus der MedTech-Industrie zusammen, damit unsere Materialien den strengen Anforderungen der Praxis entsprechen und Zukunftsperspektiven bieten«, erklärt Dr. Robert Gmeiner, Geschäftsführer von Cubicure. Mit Hot Lithography gedruckte Bauteile können sterilisiert werden und bleiben bei hohen Temperaturen stabil. Das Wiener Unternehmen bietet zudem mehrere Materialien an, die speziell für ihren Einsatz in der Medizintechnik auf Zytotoxizität und Hautirritation getestet wurden. Die 3D-Druck-Spezialisten erweitern ihr Materialportfolio stetig um neue Photopolymere, die speziell für die Bedürfnisse der Industrie entwickelt werden. Für den Druck von Elektronikbauteilen und Steckverbindungen eignen sich flammgeschützte Materialien wie zum Beispiel Connection FR oder ThermoBlast, die bei der UL-94-Vertikalflammprüfung eine V-0-Bewertung erreicht. Diese halogenfreien Photopolymere eignen sich für die additive Fertigung von hochkomplexen Elektronikkomponenten für die Medizintechnik und ermöglichen es, schnell individualisierte Bauteile zu produzieren. 3D-Druck eröffnet hier neue Möglichkeiten der Bauteilgeometrie und der Funktionsintegration. Statt sich den Gegebenheiten von Produktionsmethoden anzupassen, steht die Funktionalität der Komponenten im Mittelpunkt.

|

Über Cubicure |

|---|

| Das Unternehmen Cubicure bietet richtungsweisende Systemlösungen für die additive Fertigung von Kunststoffteilen, insbesondere auch für Medizinprodukte. Mit Wurzeln in der Hochschulforschung und dem Anspruch, die digitale Zukunft der Industrie mitzugestalten, stellt das Unternehmen aus Wien, Österreich, seit 2015 die Weichen für eine agile Produktion. Dazu entwickeln, produzieren und vertreiben die Wiener innovative Materialien, Anlagen und Prozesse für den industriellen 3D-Druck und führen Machbarkeitsstudien durch. Das Hot-Lithography-Verfahren ermöglicht die noch nie dagewesene generative Produktion von widerstandsfähigen Hochpräzisionsbauteilen. |

Digital und werkzeuglos

Additive Fertigung ist der wesentliche Baustein für eine vollständige Digitalisierung industrieller Produktionsketten. Neue und optimierte Bauteile werden digital aufbereitet und gehen anschließend direkt in den Druck. Sollte eine Anpassung erforderlich sein, können die Bauteile einfach digital nachbearbeitet werden; in der nächsten Charge sind die gewünschten Änderungen integriert. Das ermöglicht kürzere Vorlaufzeiten und schnellere Innovationszyklen mit Prototypen, die aus demselben Material wie das Endprodukt bestehen. Es ist nicht mehr notwendig, zeit- und kostenintensiv neue Spritzgusswerkzeuge zu entwickeln und herstellen zu lassen. Zusätzliche Ersparnisse entstehen durch einen niedrigen Materialverbrauch: Da Bauteile Schicht für Schicht aufgebaut werden, ist Hot Lithography ein besonders materialsparender Prozess.

Die Reinigungslösung von Cubicure ermöglicht es zudem, überschüssiges Material wieder in den Druckprozess rückzuführen und so noch nachhaltiger zu arbeiten. Manuelle Arbeitszeit wird auf ein Minimum reduziert und die Nachbehandlung der gedruckten Bauteile in den digitalen Fertigungsprozess integriert. Dank halbautomatischer Systeme liegt der menschliche Fokus ganz auf wertschöpfungssteigernden Arbeitsschritten wie dem Bauteildesign und der Qualitätskontrolle. Schritte, die insbesondere in der Medizintechnik von großer Bedeutung sind, und die es erlauben, die Vorteile der additiven Fertigung voll auszuschöpfen. So implementieren Unternehmen eine effiziente, flexible Bauteilproduktion über alle Prozessschritte hinweg. (uh)