Leistungshalbleiter

So entsteht ein SiC-Wafer

Im Moment explodieren die Bedarfe bei Siliziumkarbid – getrieben besonders von der Elektromobilität. Allerdings ist die Herstellung solcher Wafer sehr herausfordernd und energieintensiv. Darüber sprach DESIGN&ELEKTRONIK mit Dr. Robert Eckstein, CEO des Nürnberger SiC-Waferherstellers SiCrystal

DESIGN&ELEKTRONIK: Herr Dr. Eckstein, welche Hürden galt es zu überwinden, bis man SiC-Wafer produzieren konnte?

Dr. Robert Eckstein: Für die Züchtung solcher Wafer benötigt man neben der Anlage drei wesentliche Dinge: einen Keim, das Ausgangsmaterial und einen Prozess. Und bei jedem dieser drei Punkte waren gewisse Hürden zu überwinden.

Beginnen wir beim Keim. Wo bekomme ich meinen ersten Keim her? Die ersten Keime waren Acheson-Kristalle für die Schleifmittelproduktion. Für deren Herstellung gab es in den Niederlanden ein Werk, woher man solche Kristalle bekommen konnte. Aus diesem Rohmaterial suchte man sich ein paar besonders gute Plättchen aus, die wenigstens einen Quadratzentimeter groß waren, mit denen man dann weiterarbeiten konnte. Auf diese Plättchen ließ man dann SiC-Kristalle aufwachsen, die dann wiederum als Keime für die nächsten Kristalle dienten. Und so näherte man sich Schritt für Schritt einem Durchmesser an, der sich für die Produktion von SiC-Wafern eignete. Es gab und es gibt ja keine fertigen Keime zu kaufen, sondern jeder Hersteller musste und muss sich so mühselig über unzählige Iterationen seine Keimversorgung für jeden Zieldurchmesser selbst aufbauen. Heute ist das kein Thema mehr, aber anfangs war es eine große Herausforderung.

Die zweite Hürde war das Ausgangsmaterial selbst, in unserem Fall Siliziumkarbid-Pulver. Die naheliegende Idee ist, Schleifmittelpulver dafür zu verwenden. Allerdings hat man dabei die Zusammensetzung und die Reinheit des Materials nicht in der Hand. Das bedeutete, wir mussten zunächst den heutigen Prozess entwickeln, um aus reinem Silizium und Kohlenstoff pulverförmiges Siliziumkarbid mit hoher Reproduzierbarkeit herzustellen.

Die eigentliche Prozessentwicklung war dann die dritte Hürde, denn es galt, verschiedenste Kristalldefekte auszumerzen. Ein Beispiel: Ein Stickstoff-dotierter SiC-Wafer sollte im Falle von 6H-Siliziumkarbid für die Optoelektronik homogen grün oder im Falle von 4H-SiC für die Leistungselektronik homogen braun sein. In der Anfangszeit mischten sich jedoch neben der beabsichtigten Kristallmodifikation mehrere dieser sognannten Polytypen, z. B. neben 6H und 4H auch 15R mit seiner gelblichen Farbe, auf einer einzigen Scheibe. Das kann ein Kunde natürlich nicht gebrauchen, denn jede dieser Kristallmodifikationen hat andere elektrische und physikalische Eigenschaften. Anfangs war es sehr schwer, Scheiben mit nur einem Polytypen herzustellen. Und wenn der Prozess nicht exakt in den entsprechenden Parametern läuft, wird das Kristallwachstum instabil, und der Polytyp schlägt plötzlich in einen anderen um. Wie Sie wissen, ist das natürlich Vergangenheit. Die heute ausgelieferten Scheiben sind Polytypen-rein.

Beschreiben Sie uns bitte, wie aus dem Rohmaterial zunächst die Boule, also der monokristalline Klotz, und daraus dann die Wafer gesägt werden.

Wie gerade schon angedeutet, nutzen wir kein Schleifmittelpulver als Ausgangsmaterial, sondern kaufen hochreines Silizium und hochreinen Kohlenstoff ein. Dieses lassen wir in einem sogenannten Syntheseprozess bei hohen Temperaturen unter Schutzgas miteinander reagieren. Das Ergebnis ist pulverförmiges Siliziumkarbid von ebenfalls höchster Reinheit. Hört sich recht einfach an, es dauerte aber dennoch eine gewisse Zeit, um den Syntheseprozess auf das heutige Niveau zu entwickeln.

Dieses Pulver hat bestimmte Eigenschaften, beispielsweise dessen Korngröße. Pulver mit kleinen Körnern hat im Vergleich zu einem mit größeren Körnern eine größere effektive Oberfläche. Das wiederum beeinflusst stark, wie das Pulver bei der Kristallzüchtung verdampft. Die Verteilung der Korngröße im Ausgangsmaterial ist äußerst wichtig, denn Pulver, das aus lauter gleich großen Körnern besteht, gibt es ja nicht.

Neben diesen beiden Parametern sowie der chemischen Zusammensetzung – mal hat man ein bisschen mehr oder weniger Kohlenstoff – und der Reinheit des Pulvers gibt es noch eine Reihe weiterer Einflussgrößen. Das alles herauszufinden und auf den Züchtungsprozess abzustimmen, war sehr wichtig. Zu Beginn hatten wir das noch nicht so eingeschätzt, aber heute wissen wir, dass wir nicht irgendein SiC-Pulver verwenden können, sondern ein auf unseren Prozess abgestimmtes Quellmaterial. Aus diesem Grund stellen wir das SiC-Pulver auch im eigenen Haus her. Nur so können wir zuverlässig die Einhaltung aller Prozessparameter und der internen Spezifikation gewährleisten. ____________________________________________________________________

Jobangebote+ passend zum Thema

Der Stoff, aus dem die SiC-MOSFETs sind

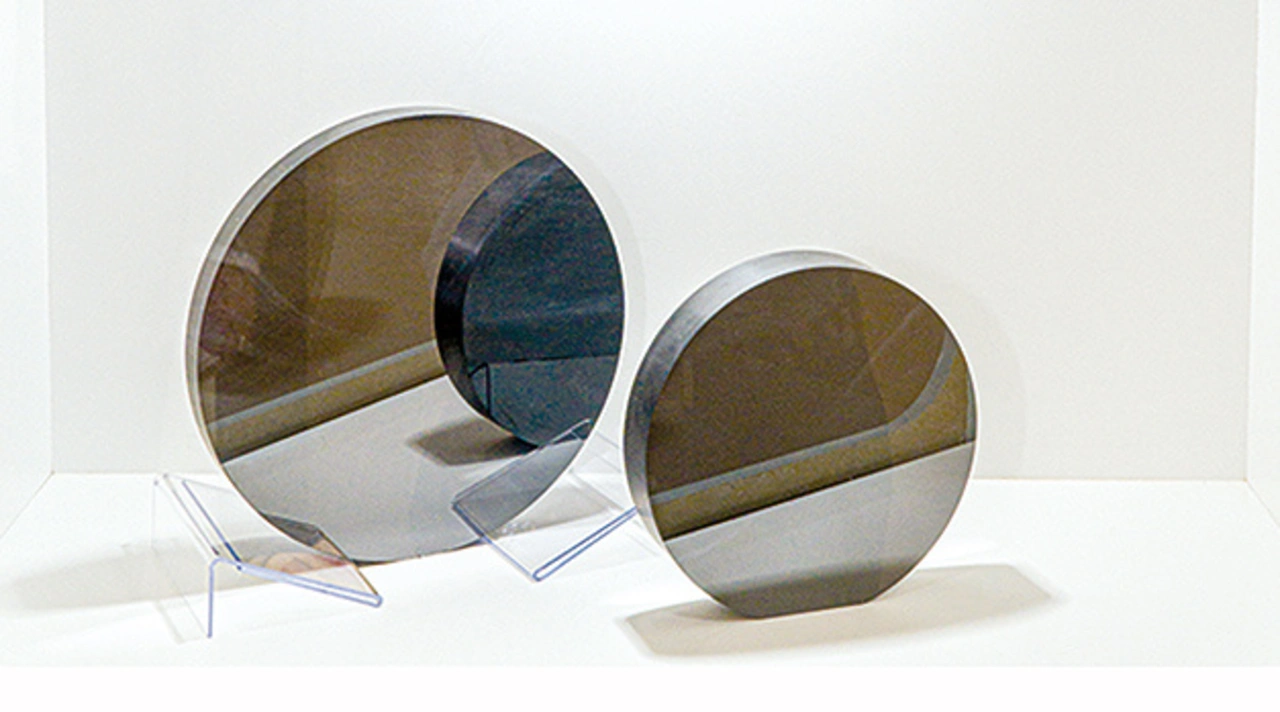

Auf der PCIM Europe 2022 waren am Stand von Onsemi zwei Siliziumkarbid-Boules (SiC) ausgestellt. Aus diesen Rohkristallen werden die SiC-Wafer geschnitten, auf denen dann SiC-MOSFETs prozessiert werden. Mit nur einer dieser Boules ließe sich ein Eigenheim finanzieren, denn sie haben einen Wert von jeweils ungefähr 500.000 US-Dollar! Solche Boules aufzuwachsen dauert etwa eine Woche, und es braucht noch einmal eine Woche, um sie in 300 µm dicke Wafer zu zersägen, denn nach Diamant ist Siliziumkarbid das härteste Material überhaupt. ______________________________________________________________________

Und dann kommt noch der eigentliche Züchtungsprozess …

… mit all den Details, die man dort falsch machen kann. Eine Herausforderung dabei sind die sogenannten Mikroröhren. Hierbei handelt es sich, wie der Name bereits nahelegt, um Röhren mit einem Durchmesser im Mikrometerbereich, die unter Umständen den gesamten Kristall durchwachsen können. Gerade in der Anfangszeit war dies ein Problem. Mitte der 1990-er Jahre lag die Dichte der Mikroröhren noch bei einigen hundert pro Quadratzentimeter, 2003 bei zehn bis zwanzig, 2005 bei unter zehn und mittlerweile ist dieser Wert auf unter einer Mikroröhre pro Quadratzentimeter gefallen. Dieses Problem haben wir auch durch eine Vielzahl von Prozessoptimierungen gelöst.

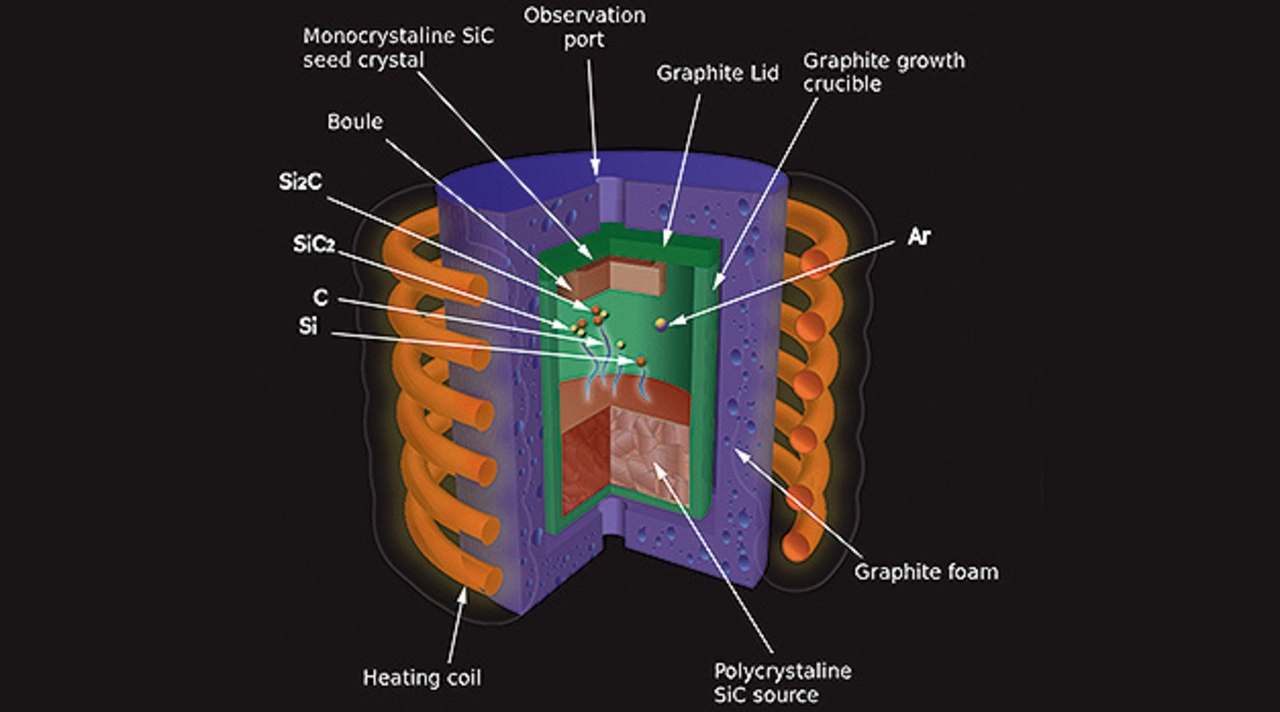

Die andere Herausforderung bei der Kristallzüchtung ist, wie aus diesem Pulver und dem Keim eine einkristalline SiC-Boule wird. In einem Tiegel aus Graphit wird das SiC-Pulver eingefüllt. An der obersten Stelle des Tiegels wird der Keim befestigt. Um den Tiegel herum ist zunächst eine Isolationsschicht, dann folgt eine Induktionsspule. Diese verursacht im Graphit des Tiegels Wirbelströme, die wiederum das Material aufheizen – ähnlich wie bei einem Induktionsherd. Das Isolationsmaterial ist dazu da, dass nicht so viel Wärme nach Außen abgegeben wird, sondern der Großteil ins Innere des Tiegels gelangt und das Pulver auf Temperaturen zwischen 2200 und 2500 Grad Celsius erhitzt. Bei diesen hohen Temperaturen und niedrigen Drücken von wenigen Millibar verdampft das SiC-Pulver und kristallisiert am Keim; man spricht hier also von einer Gasphasenabscheidung. So wächst ausgehend vom Keim die Boule. Zum Dotieren nutzen wir Stickstoff.

Ist das Pulver verbraucht, wird die Anlage und damit der Tiegel kontrolliert abgekühlt. Wir entnehmen den Kristall, röntgen diesen und schleifen ihn zu einem kristallografisch exakt ausgerichteten Zylinder mit seitlichen Abflachungen, die ebenfalls eine definierte kristallographische Orientierung anzeigen. Danach sägen wir daraus Kristallscheiben und bearbeiten diese weiter. Es erfolgt die Laserbeschriftung jeder einzelnen Scheibe aus Gründen der Nachverfolgbarkeit. Die nächsten Schritte sind das Anfasen der Scheibenkanten und das Polieren der Oberflächen. Danach wird die Scheibe mit diversen Reinigungsverfahren gesäubert und einer abschließenden Qualitätskontrolle unterzogen. Nun ist der Wafer »Epi-ready«.

- So entsteht ein SiC-Wafer

- Wie lange dauert dieser Kristallwachstumsprozess bei SiC im Vergleich zu Silizium?