Werkzeuge für den Lotpastendruck

Stufenschablonen erstellen

Fortsetzung des Artikels von Teil 3

Einflussfaktoren und ihre Auswirkungen

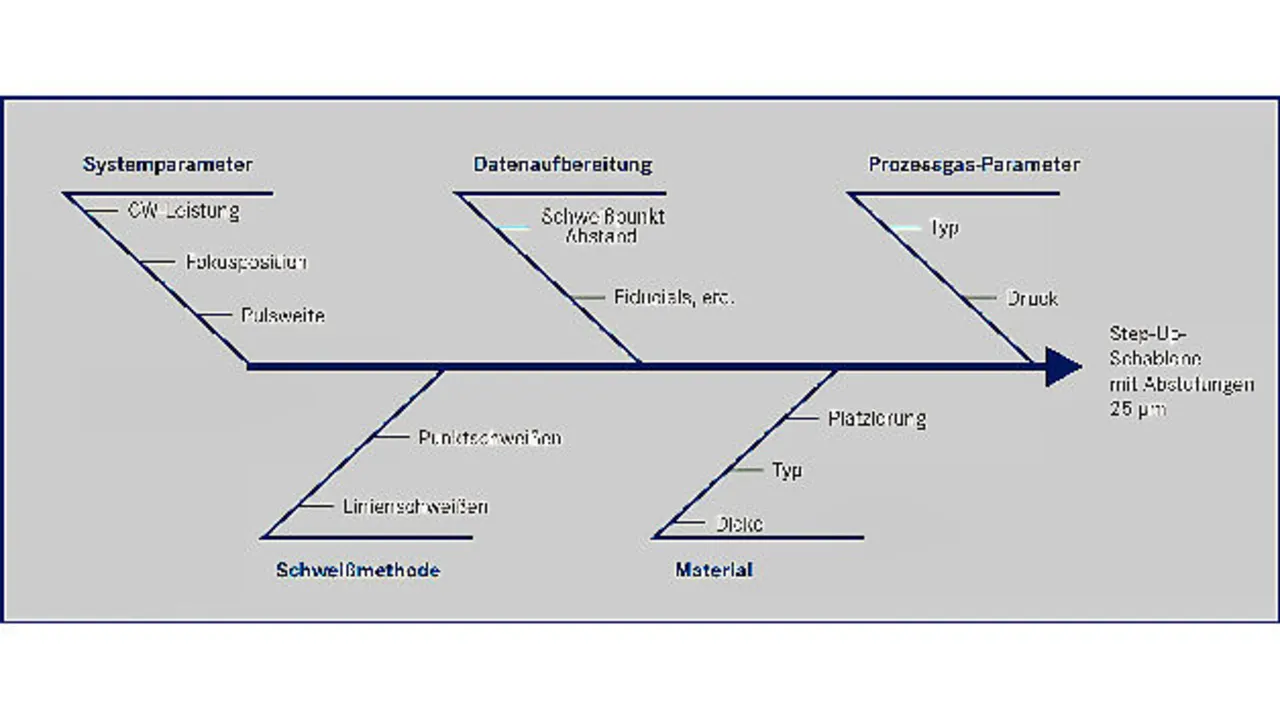

Die Eignung des Verfahrens zur Herstellung von Step-up-Stufenschablonen veranschaulichen Parameter wie etwa das Prozessgas, die Höhe des Schmelzaufwurfs, die Schweißpunkttiefe, Pulsweite, CW-Leistung und die Scherfestigkeit (Bild 4). Daher hat der Laserhersteller diese Faktoren getestet.

Es zeigte sich, dass das Prozessgas – genau wie bei herkömmlichen Lotpastenschablonen – Einfluss auf das Endergebnis hat, so zum Beispiel die exotherme Reaktion von Sauerstoff. Je höher der Sauerstoffgehalt, desto mehr Material wird auf der Oberfläche aufgeworfen und desto tiefer geht die Schweißung in das Material. Dagegen erzielt Stickstoff als Prozessgas die höchste Schweißqualität bei minimalem Wärmeeintrag.

Ein weiteres zentrales Kriterium ist die Schweißpunkttiefe. Einerseits ist eine möglichst große Verbundfläche gewünscht, andererseits darf der Materialverbund nicht durchlöchert werden. Mit zunehmender Energie steigt jedoch die Schweißtiefe. Auch die Pulsweite und die CW-Leistung üben einen ähnlichen Einfluss auf Oberflächen- und Verbunddurchmesser sowie die Schweißtiefe aus, da auch sie von der eingebrachten Leistung abhängen.

Die Pulsweite indes bietet den größten Einstellbereich. Schweißtiefen bis 200 μm lassen sich linear einstellen. Es bietet sich daher an, unter den drei Eingangsgrößen CW-Leistung, Pulsweite und Fokuslage lediglich die Pulsweite zu variieren und die CW-Leistung und die Fokuslage konstant zu halten. Weitere wichtige Prozesskennzahlen für die Erstellung von Step-up-Schablonen sind die Genauigkeit der Stufenplatzierung und die Herstelldauer der mit dem Laser geschnittenen Blenden. Diese erlauben in Kombination mit der Reload-Funktion der StencilLaser sowie einer optimierten Prozessfolge ein auf 20 μm genaues Platzieren der Stufen.

Der zeitliche Aufwand, um eine Stufenschablone herzustellen, hängt von der Anzahl und dem Abstand der einzelnen Schweißpunkte ab. So kann die Performance mit 0,5 mm Abstand zwischen den Schweißpunkten deutlich unter 1 s pro mm2 Stufenfläche liegen.

Jobangebote+ passend zum Thema

- Stufenschablonen erstellen

- Lokale Vertiefungen für enge Anschlussflächen

- Step-up-Stufenschablonen mit dem Laser erzeugen

- Einflussfaktoren und ihre Auswirkungen