Werkzeuge für den Lotpastendruck

Stufenschablonen erstellen

Fortsetzung des Artikels von Teil 1

Lokale Vertiefungen für enge Anschlussflächen

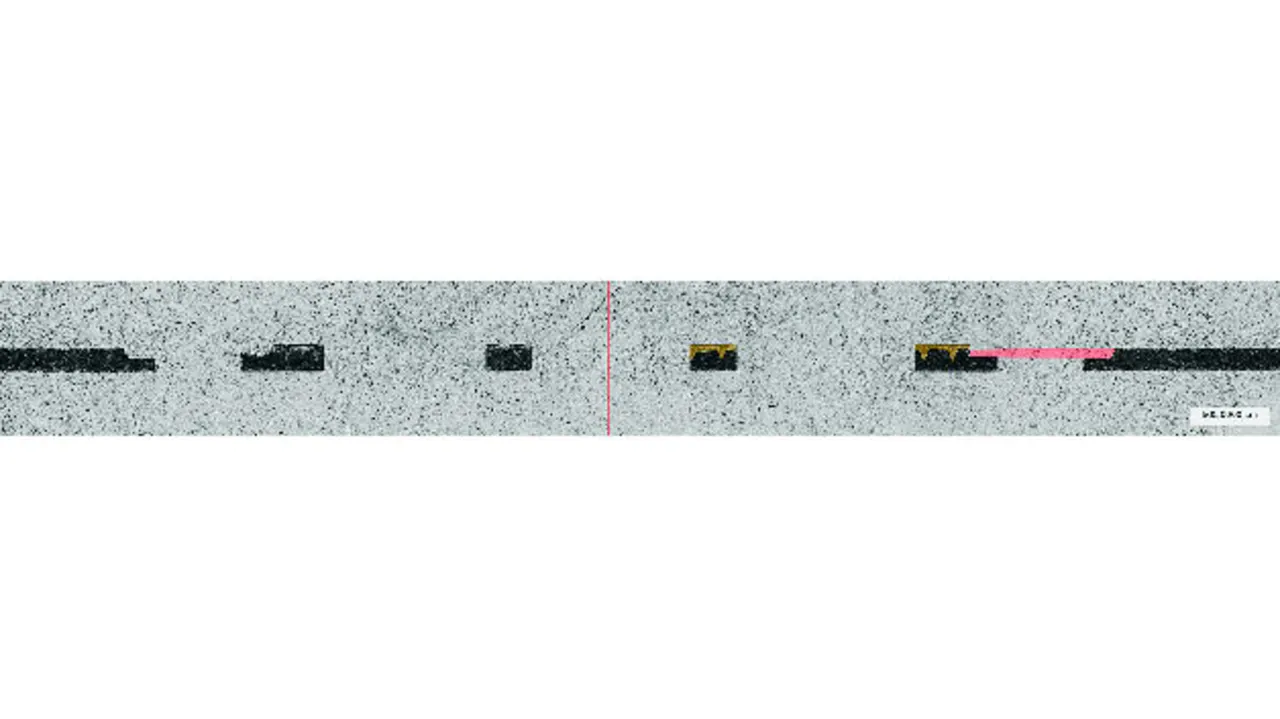

Step-down-Stencils (Bild 2) weisen Vertiefungen an Positionen auf, an denen auf der Leiterplatte hochintegrierte Bauteile vorgesehen sind. Eng beieinander liegende Anschlussflächen erfordern eine reduzierte Lotpastenmenge, und diese wird durch eine geringere Stärke der Druckschablone erreicht: Der Laser verdampft mit jedem Puls winzige Mengen des Folienmaterials.

Die im LPKF-Tech-Paper „Herstellung von Step-down-Stufenschablonen“ beschriebenen Versuchsreihen betrachten ein komplexes Konglomerat an Einflussfaktoren wie Maschinenparameter, Aufbereitung der CAM-Daten, Einfluss der Prozessgasparameter (Sauerstoff, Stickstoff, Druckluft), Pulsabstand und mittlere Streckenleistung. Besonderes Augenmerk wurde zudem auf nichtlineare Effekte der Pulsweite gelegt, um ein sicheres Bearbeitungsfenster zu identifizieren.

Für einen gleichmäßigen Abtrag und eine geringe Rauheit haben umfangreiche Versuche eine Eindringtiefe von rund 10 µm als idealen Wert identifiziert. Die Stufentiefe von Step-down-Stencils lässt sich durch mehrfaches Abfahren linear einstellen. Die erste Stufe ist lediglich 2 μm tief, um die härtere Walzhaut der Oberfläche abzutragen. Dann erzeugt jede weitere Bearbeitung eine Stufe von rund 10 μm. Durch mehrfaches Abtragen lassen sich praxisübliche Eindringtiefen von 20, 30 oder 50 µm erzielen. Wird dem aufgeschmolzenen Material Sauerstoff zugeführt, steigt die Fließfähigkeit. Stickstoff hingegen isoliert die Schmelze von der Umgebungsluft und schränkt die Reaktion auf ein Minimum ein.

Die Mehrfachbearbeitung verhindert außerdem eine Zunahme der Rauheit bei steigender Streckenleistung. Dem hierfür notwendigen höheren Zeitaufwand steht der Vorteil einer genau einstellbaren Stufentiefe gegenüber. Entsteht beispielsweise im Single-Pass ab einer Stufentiefe von 22 μm eine Rauheit größer 1 μm, so bietet sich trotz der längeren Bearbeitungsdauer ein mehrfacher Abtrag an. Dabei übertrifft die erzielte Präzision der Stufe herkömmliche Verfahren, und die Qualität der Schnittkanten im abgesenkten Bereich leidet nicht unter der Materialreduktion.

Jobangebote+ passend zum Thema

- Stufenschablonen erstellen

- Lokale Vertiefungen für enge Anschlussflächen

- Step-up-Stufenschablonen mit dem Laser erzeugen

- Einflussfaktoren und ihre Auswirkungen