BMW Group

Produktionsnetzwerk der Zukunft

Fortsetzung des Artikels von Teil 1

Transformation, Effizienz, Nachhaltigkeit

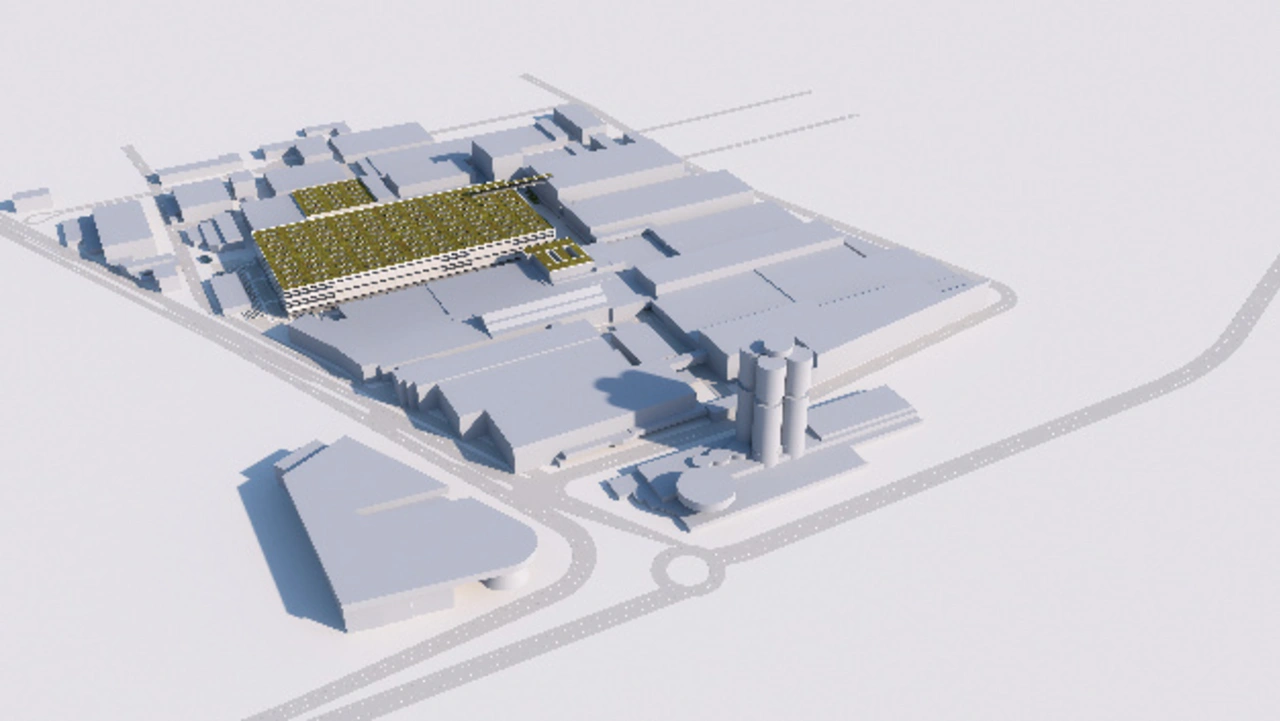

Der Neuausrichtung des Produktionsnetzwerks liegen drei Schwerpunkte zugrunde: Transformation in Bezug auf Elektromobilität und Digitalisierung, Effizienz der Prozesse und Strukturen sowie Nachhaltigkeit in Produktion und Logistik. So schreitet der Ausbau der Elektromobilität im Produktionsnetzwerk weiter voran. Seit diesem Jahr fertigt das chinesische Werk in Dadong den BMW iX3. »Bis Ende 2022 werden alle deutschen Werke mindestens ein vollelektrisches Fahrzeug im Programm haben«, betont Milan Nedeljković. Ab dem nächsten Jahr laufen der BMW i4 in München und der BMW iX in Dingolfing von den Bändern. Zudem stehen die vollelektrischen Varianten des neuen BMW 7er und des zukünftigen BMW 5er in Dingolfing in den Startlöchern. 2022 startet im Werk Regensburg die Produktion des neuen BMW X1, der sowohl als Verbrenner als auch mit vollelektrischem Antrieb angeboten wird. Ab 2023 produziert das BMW Group Werk Leipzig, in dem bereits seit 2013 die Elektro-Ikone BMW i3 gefertigt wird, den Nachfolger des MINI Countryman als Verbrenner und vollelektrische Variante.

Gleichzeitig baut die BMW Group ihre Kapazitäten für die Produktion elektrischer Antriebe aus. So investiert das Unternehmen im Kompetenzzentrum E-Antriebsproduktion in Dingolfing in Produktionsanlagen für den hochintegrierten E-Antrieb und Hochvoltbatterien der fünften Generation. Auch an den Standorten Leipzig und Regensburg werden derzeit Produktionsanlagen für Batteriemodule und Hochvoltbatterien zur Produktion ab 2021 aufgebaut. Parallel dazu erhöht das Unternehmen im Werk Steyr die Produktionskapazität für E-Antriebsgehäuse.

»Mit dieser Belegung setzen wir bewusst auf die Flexibilität unserer Werke und erhöhen ihre Effizienz und Wettbewerbsfähigkeit. Dazu tragen auch langfristige Vereinbarungen mit der Arbeitnehmervertretung bei«, stellt Nedeljković fest.

Jobangebote+ passend zum Thema

Nachhaltigkeit in der Produktion

Seit 2006 reduzierte die BMW Group den Ressourcenverbrauch und die CO2-Emissionen in der Fahrzeugproduktion um 50 Prozent und damit im Vergleich mit den europäischen Herstellern deutlich stärker. Bis 2025 wird der CO2-Anteil pro Fahrzeug gegenüber 2019 um weitere 40 Prozent und bis 2030 um 80 Prozent gesenkt. »Nachhaltigkeit ist ein fundamentaler Bestandteil einer modernen Produktion«, betont Milan Nedeljković und fügt hinzu: »Noch in diesem Jahr werden wir in unseren Werken weltweit ausschließlich Strom aus regenerativen Energiequellen beziehen, also zu 100 Prozent.« Dabei werden jeweils die besten Optionen an den Standorten genutzt – von Solarenergie in Oxford, Mexiko und China über Biogas in Südafrika bis zur Windkraft in Leipzig.

Neben dem Einsatz erneuerbarer Energien werden parallel Verbräuche kontinuierlich reduziert – bei Wasser, Lösungsmitteln, Gas und Strom. Beispielsweise nutzt BMW das Unternehmen Data Analytics, um den Stromverbrauch von Maschinen zu minimieren. Kontinuierlich nach unten geht zudem die anfallende Abfallmenge pro Fahrzeug. Damit sei die BMW Group weltweit einer der nachhaltigsten Automobilhersteller. Die erst vor wenigen Tagen gewonnene Branchenführerschaft der Dow Jones Sustainability Indices World und Europe im Bereich Automobile belege dies.

- Produktionsnetzwerk der Zukunft

- Transformation, Effizienz, Nachhaltigkeit