Neue Messmethode

Emblem-Radomen für 77/79-GHz-Automotive-Radare beurteilen

Fortsetzung des Artikels von Teil 1

Charakterisierung des Materials

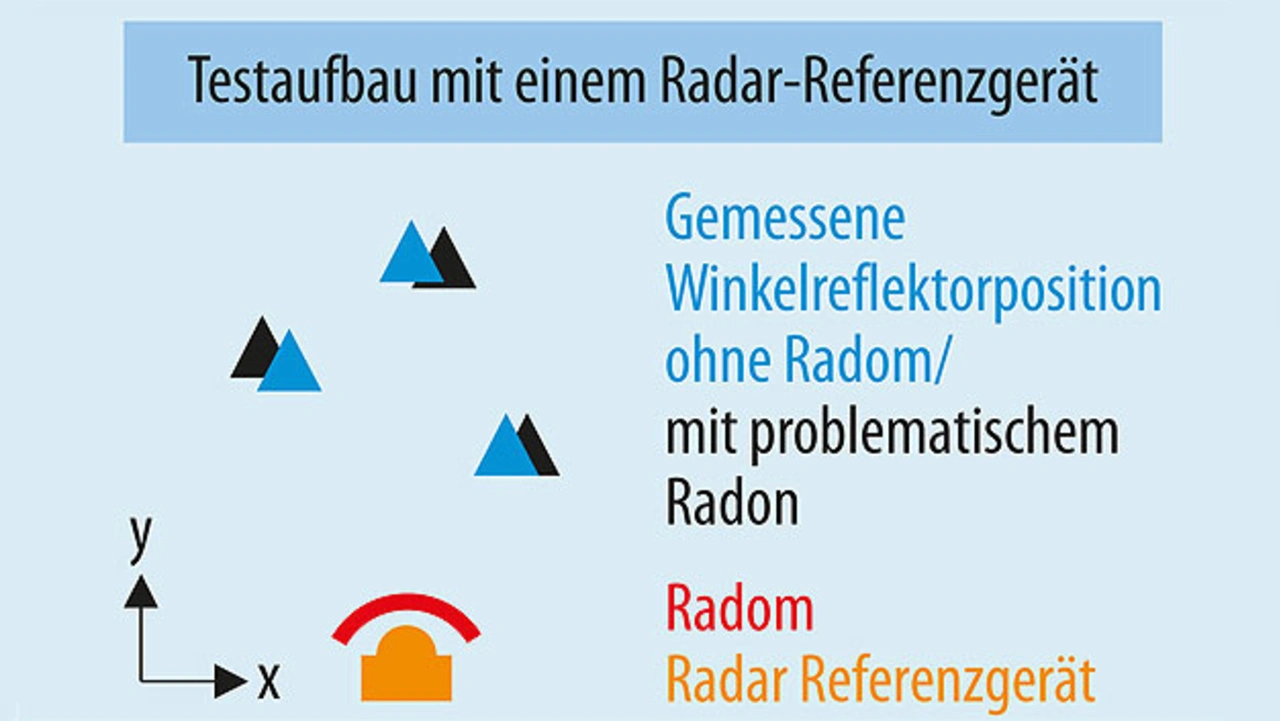

Die Hersteller von Radomen testen ihre Prüflinge mit einem Radarreferenzgerät. Für diesen Test können mehrere Winkelreflektoren in einer vorgegebenen Entfernung und Azimutposition vor dem Radar montiert werden (Bild 3).

Es werden nun Differenzmessungen mit und ohne Radom durchgeführt. Diese Messungen werden dann miteinander verglichen. Das Radom hat den Test bestanden, wenn die Entfernung, Azimutposition und die Echosignalpegel innerhalb vorgegebener Grenzwerte liegen. Mit diesem Verfahren werden jedoch nur bestimmte Azimutwinkel überprüft, ohne dass mögliche Inhomogenitäten oder blinde Flecken berücksichtigt werden.

Eine andere Messmethode greift auf einen Funktionstest zurück. Der Radarsensor einschließlich Radom wird auf einer Drehscheibe montiert, und ein Winkelreflektor wird vor dieser Anordnung positioniert. Indem die komplette Einheit gedreht wird, kann jeder Azimut und Elevationswinkel gemessen und mit den tatsächlichen Werten (Ground Truth) verglichen werden. Diese Methode ist so genau wie die Positionierung der Drehscheibe. Der Test nimmt jedoch viel Zeit in Anspruch und eignet sich deswegen nicht für Produktionstests.

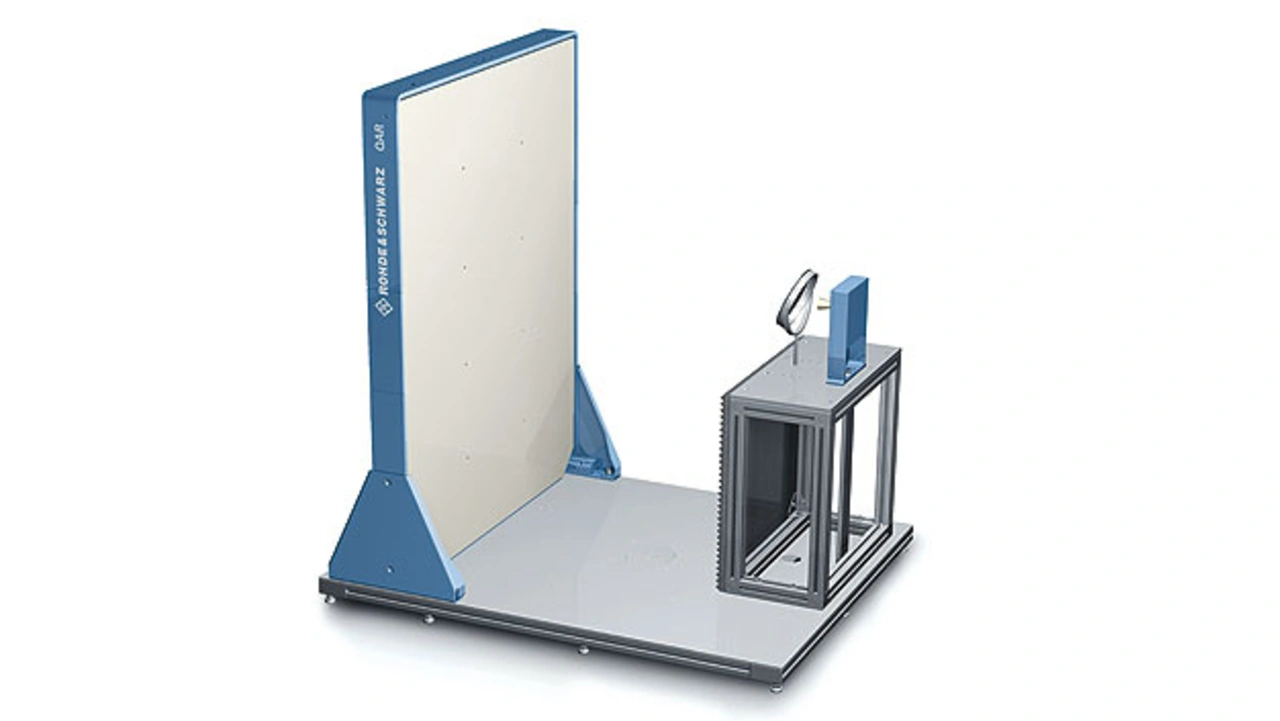

Anstatt eines Tests des für 77/79 GHz-Wellen durchlässigen Materials mit einem Referenzgerät wird bei der vorgeschlagenen neuartigen Messmethode eine Transmissionsmessung mit dreidimensionalen, hochaufgelösten Radarbildern in dem Frequenzband, das später auch von dem Radar selbst verwendet wird, kombiniert. Das geschieht mit Hilfe des R&S QAR-Systems (Bild 4).

Dabei wird ein Antennen-Array aus mehreren Hundert Sende- und Empfangsantennen mit Arbeitsfrequenzen von 72 GHz bis 82 GHz eingesetzt. Mit Hilfe dieses Messsystems können die Entfernung, der Azimut und die Elevation des Zielobjekts in Millimeterauflösung bestimmt werden. Es arbeitet im gleichen Frequenzbereich wie ein Automotive-Radar und „sieht“ daher, was auch ein Automotive-Radarsensor sehen würde (falls er ebenfalls über Hunderte von Sende- und Empfangsantennen verfügen würde). Dank der großen Apertur ist die Auflösung des Testsystems erheblich größer als bei Automotive-Radaren, und die Messung kann so als Bild visualisiert werden.

Das getestete Material, zum Beispiel Radom, wird vor dem Testsystem angeordnet, das dann eine zweistufige Messung durchführt.

Zunächst wird mit einer Reflexionsmessung die Energie bestimmt, die durch das Radommaterial (Prüfling) reflektiert wird. Das ist die Energie, die nicht durch das Radom gelangt und so die Performance verschlechtert. Reflektierte Signale reduzieren die Radar-Performance und können sogar die empfangenen Signale stören. Ein bestimmter Bereich kann aus verschiedenen Gründen eine hohe Reflektivität aufweisen, beispielsweise aufgrund von Materialfehlern, Zwischenräumen, unerwünschter Wechselwirkungen zwischen verschiedenen Materialschichten oder eines zu hohen Anteils bestimmter Materialien oder Fremdkörper. Die Messmethode liefert für den Prüfling ein räumlich aufgelöstes Reflexionsmessergebnis, indem die von den verteilten, synchronisierten Sende- und Empfangsantennen erfassten Informationen verknüpft werden. Das System filtert und verarbeitet die Empfangssignale für alle Empfangsantennen, woraus sich ein hochaufgelöstes 3D-Radarbild ergibt. Das resultierende Millimeterwellen-Bild ermöglicht sowohl eine intuitive als auch quantitative Auswertung des Reflexionsverhaltens des Prüflings.

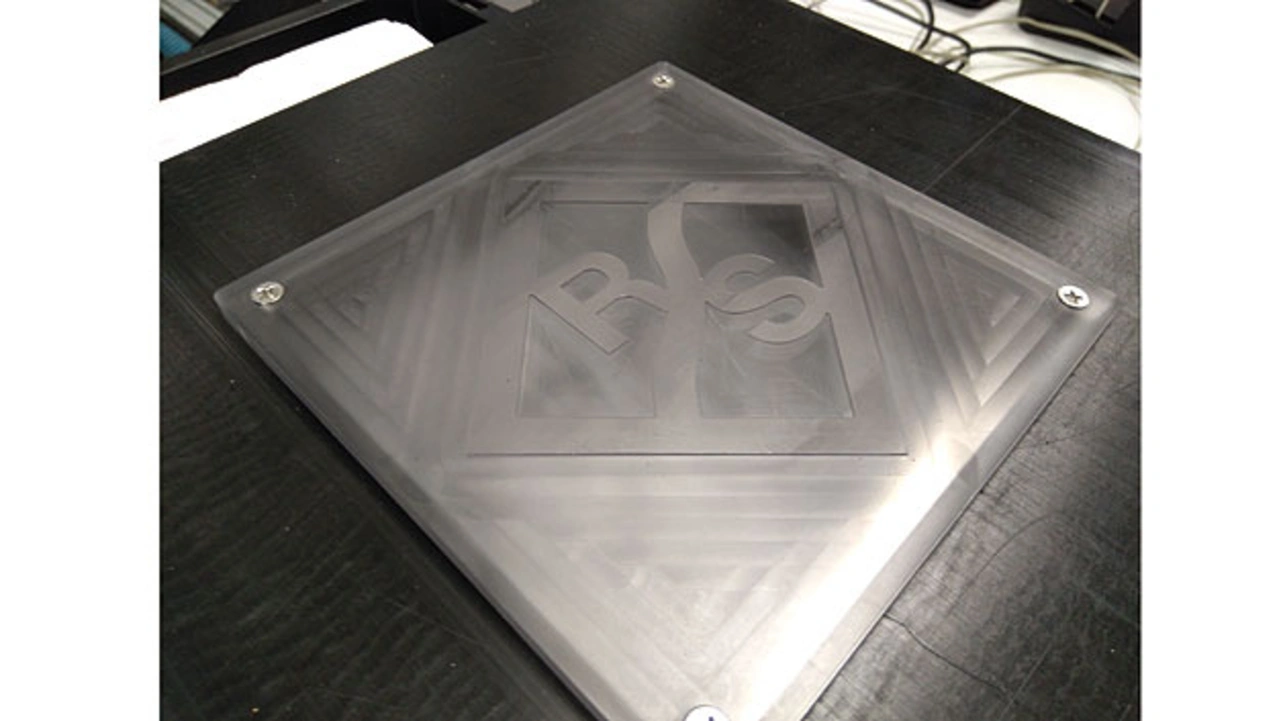

Zu Illustrationszwecken hat Rohde & Schwarz ein Radommaterial hergestellt, in welches das Firmenlogo mit abweichender Dicke eingefräst wurde (Bild 5).

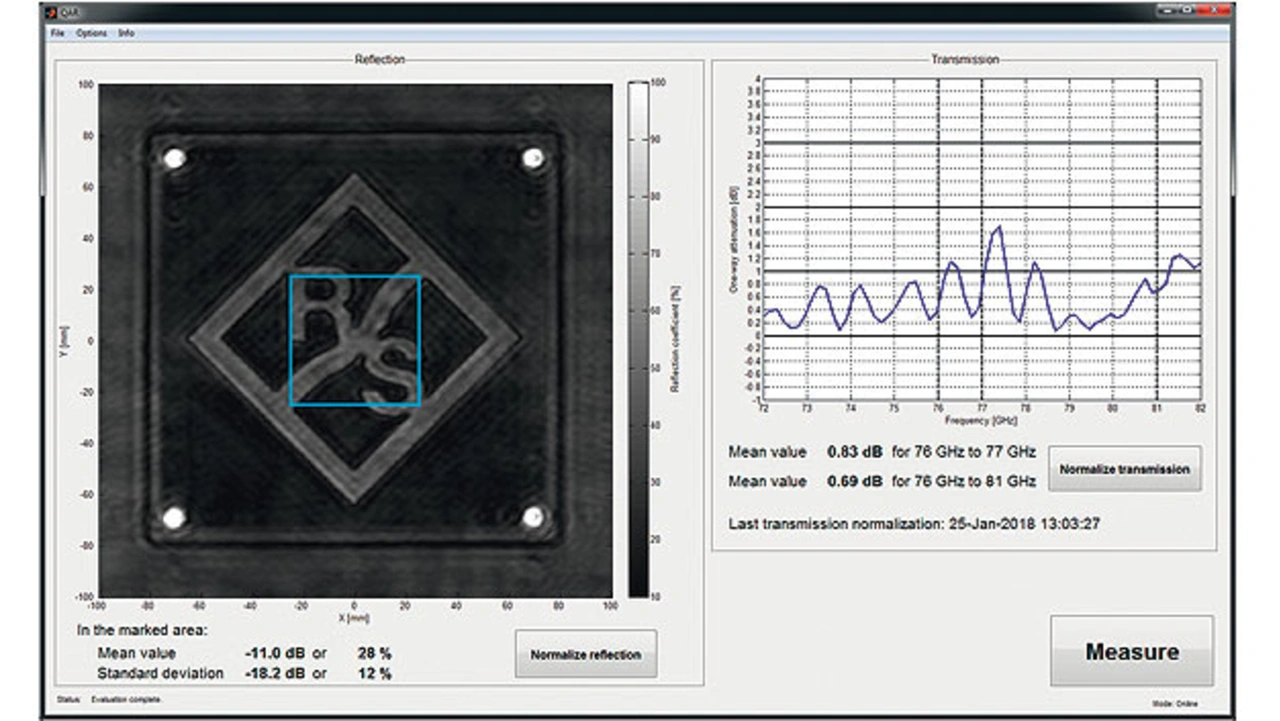

Das hochaufgelöste Radarbild (Bild 6) veranschaulicht, was ein von diesem Radom abgedeckter Automotive-Radarsensor wahrnehmen würde. Die Helligkeit drückt die Reflexion aus. Eine dunkle Farbe entspricht geringer Reflexion und helle Bereiche weisen auf eine hohe Reflexion hin. Metall – welches Automotive-Radarsignale nicht durchdringen können – würde komplett weiß erscheinen, zum Beispiel die Schrauben in den Ecken. Es ist zu erkennen, dass das Radombild auf eine hohe Reflexion und Inhomogenitäten des R&S-Logos hinweist. Die größere Materialdicke von 0,5 mm im Bereich des Logos reicht also aus, um die Radar-Performance im Straßenverkehr erheblich zu beeinträchtigen.

In diesem Beispiel wird im mittleren Bereich, wo der Radarsensor in der Regel angebracht wird, eine mittlere Reflexion von etwa -11 dB mit einer Standardabweichung von -17,7 dB berechnet. Dieser Reflexionsgrad ist in vielen Einsatzszenarien zu hoch, um einen zuverlässigen Radarbetrieb zu gewährleisten. In der Praxis hängt die erwartete Reflexion von der Empfindlichkeit der Radareinheit und dem abzudeckenden maximalen Erfassungsbereich ab.

In der zweiten Messstufe werden Frequenzanpassung und Dämpfung des Radommaterials gemessen. Hinter dem Prüfling auf dem Prüflingstisch befindet sich ein Sendemodul. Der Sender deckt mit einem Frequenz-Sweep einen ausgewählten Frequenzbereich ab. Das ermöglicht eine exakte Beurteilung des Übertragungsverhaltens des Prüflings. Der Frequenzgang liefert detaillierte Informationen über die HF-Anpassung des Prüflings in genau dem für den Radarbetrieb vorgesehenen Frequenzband. Diese Informationen sind unabhängig von der konkreten Signalwellenform, die von der Radareinheit verwendet wird – das ist im Hinblick auf die Prüfbarkeit und Optimierung des Radoms von Vorteil.

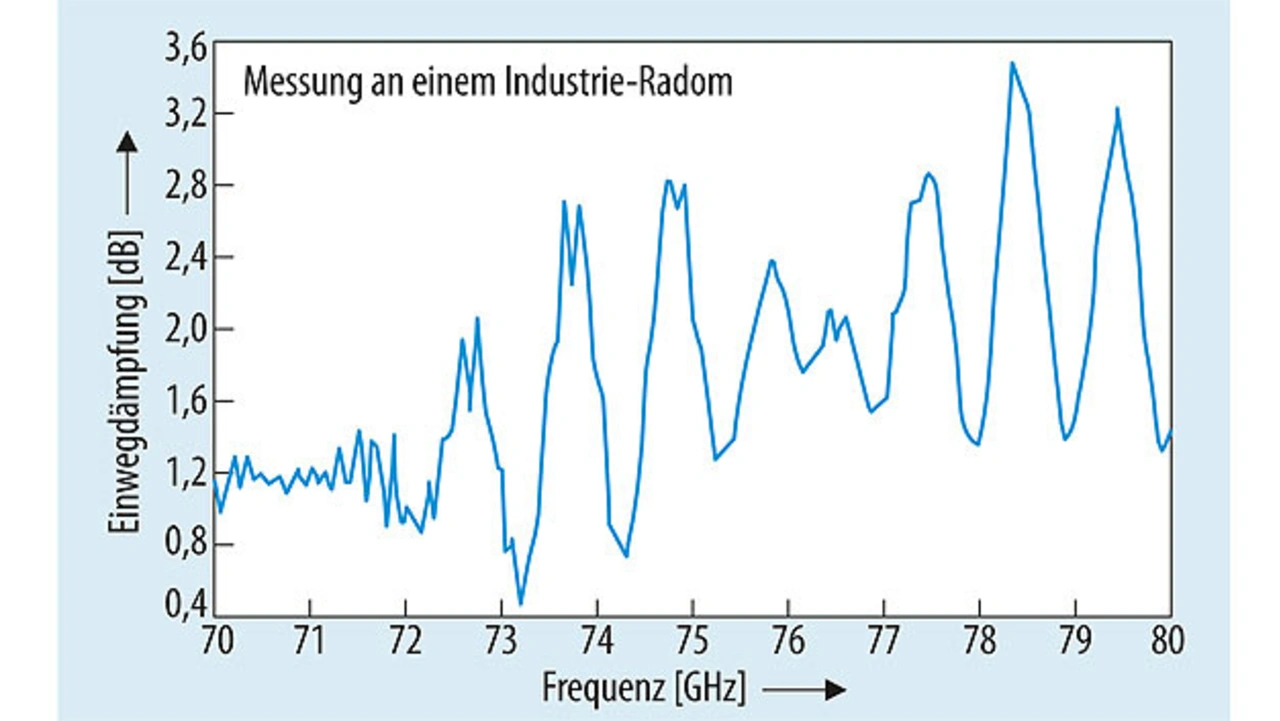

Auf der rechten Seite in Bild 6 ist die gemessene Einweg-Einfügedämpfung über der Frequenz des Radars aufgetragen.

Weil Automotive-Radars im Band von 76 bis 81 GHz arbeiten, sollte die Dämpfung in diesem Bereich gering gehalten werden. Je nach Dicke des Materials, seinen Zwischenräumen und der HF-Anpassung sollte ein gutes Radom eine niedrige Dämpfung bei den gewünschten Frequenzen zeigen. Das Beispiel des R&S-Logos zeigt etwa eine Einwegdämpfung von 0,64 dB mit einer besseren Anpassung im 79-GHz-Band als im 76-GHz-Band.

Ein anspruchsvolleres Beispiel für kommerzielle Radome mit einem 3D-Design resultiert typischerweise in einer Transmissionsmessung wie in Bild 7. Dieses Radom würde verschiedene Performance-Probleme aufweisen, darunter:

- Die Frequenzanpassung liegt inkorrekt bei etwa 71 GHz anstatt 76 GHz. Das wird oft durch die größere Dicke bestimmter Radomschichten verursacht.

- Signifikante Erhöhung des Stehwellenverhältnisses innerhalb des 79-GHz-Bands. Das weist auf Reflexionen an den Grenzen des Radoms und daher starke Interferenzerscheinungen hin.

- Die Einwegdämpfung insgesamt ist relativ hoch, was zu einer signifikanten Verkleinerung des Erfassungs¬bereichs führen würde.

Radarsensoren für autonome Kraftfahrzeuge

Ohne qualitativ hochwertige Radome können Objekte mit geringem Radarquerschnitt wie beispielsweise Fußgänger unerkannt bleiben oder sogar unter einem falschen Azimutwinkel erfasst werden. Aber auch größere Objekte, die weit entfernt sind, können falsch identifiziert und verortet werden, wenn das Radarsignal aufgrund eines inhomogenen Materials zu stark verzerrt wird.

Die dargestellte Messmethode lässt sich für beliebige Arten von Automotive-Radomen einsetzen, wie für Em¬bleme, Stoßfänger oder Kühlergrills, die Automotive-Radarsensoren mit Betriebsfrequenzen im Band von 76 GHz bis 81 GHz schützen. Die Methode basiert auf einem Massive-Multistatic-Array-Konzept und berechnet die mittlere Reflexion und Homogenität eines festgelegten Bereichs des Radoms und die Durchgangsdämpfung über den relevanten Frequenzbereich innerhalb weniger Sekunden. Die Visualisierung der Ergebnisse durch ein Bild stellt für die Entwickler von Radomen und F&E-Labore eine wichtige Hilfe dar, und die zuverlässige PASS-/FAIL-Beurteilung der HF-Performance des Radoms ermöglicht eine signifikante Erhöhung des Prüfgrades bei gleichbleibender Produtionsgeschwindigkeit.

Die Autoren

Dr. Sherif Ahmed

ist Principal Mikrowellen-Bildgebung & -Systeme bei Rohde & Schwarz in München. Ihm unterstehen die F&E-Aktivitäten im Bereich Nahfeld-Mikrowellen- und Distanz-Bildgebung und in diesem Zusammenhang auch zerstörungsfreie Tests, multistatische Radarsysteme, neue Signalver-arbeitungstechniken sowie Terahertz-Techniken und Automotive Radartests. Dr. Ahmed machte 2007 seinen Master in Mikrowellen-Technik an der Technische Universität München und 2013 seinen Doktor an der Universität Erlangen-Nürnberg. Er erhielt mehrere Preise für seine Forschungsarbeit: 2007 den Wissenschaftspreis der Technische Universität München und 2013 den IEEE MTT Microwave Prize Award. Hinzu kommen die Rohde & Schwarz Innovation Awards 2009 und 2018.

Dr. Steffen Heuel

ist Technology Manager mit Schwerpunkt Radartechnik im Bereich Messtechnik bei Rohde & Schwarz in München. Er verantwortet das strategische Marketing und die Entwicklung des Produktportfolios Im Bereich Radarmesstechnik. Steffen arbeitet seit 2013 bei Rohde & Schwarz. Davor forschte er an der Technischen Universität Hamburg im Bereich Radartechnik für automobile Sicherheitsanwendungen, speziell zum Schutz von Fußgängern. Er erlangte den Master of Science in Elektrotechnik an der Universität Siegen und machte an der Technischen Universität Hamburg seinen Doktor.

Tobias Köppel

ist Entwicklungsingenieur Mikrowellenbildgebung im Bereich Messtechnik bei Rohde & Schwarz in München. Er entwickelt und designt bildgebende Systeme im Millimeterwellenbereich sowie deren Anpassungen für neue Anwendungsbereiche. Tobias Köppel arbeitet seit 2013 bei Rohde & Schwarz. Er machte seinen Master in Elektrotechnik an der Universität Erlangen-Nürnberg im Jahr 2013.

- Emblem-Radomen für 77/79-GHz-Automotive-Radare beurteilen

- Charakterisierung des Materials