Funktionale Sicherheit von Batterien

Maßnahmen gegen den Thermal Runaway

Fortsetzung des Artikels von Teil 1

Schutzmaßnahmen auf Ebene des Batteriemoduls

Auf der Ebene des Batteriemoduls beginnt das Thermomanagement bei der Anzahl und Anordnung der Zellen. Auch dazu hat die National University Singapur unterschied¬liche Versuche durchgeführt. Bei einem Aufbau mit 24 Lithium-Ionen-Zellen in einer Reihe ohne Lüfter zeigt sich bei 3 C eine recht gleichmäßige Temperaturverteilung – die äußeren Zellen waren nur geringfügig kühler als die inneren Batteriezellen. Durch Einsatz eines Lüfters ergeben sich deutlich ungleichmäßigere Verteilungen mit größeren Temperatur-unterschieden. Wird dann lediglich ein Temperatursensor pro Modul eingesetzt, ist die Gefahr besonders groß, einen kritischen Hotspot nicht zu erkennen.

Ein Modul aus 3 x 8 Zellen zeigt hingegen eine andere Temperaturverteilung: Erwartungsgemäß entsteht im Inneren ein Hotspot, beispielsweise mit über 60 °C. Ein Lüfter reduziert den Hotspot und erreicht eine Maximaltemperatur von circa 38 °C. Bei größeren Modulen (beispielsweise mit 5 x 5 Zellen) ist der Einsatz eines Lüfters von noch größerer Bedeutung. Im Experiment entsteht ein Hotspot mit über 63 °C, den ein Lüfter auf rund 33 °C senkt.

Ein Lüfter ist daher ein probates Mittel, um einen Thermal Runaway auf Modulebene zu verhindern. Entscheidend ist dabei sowohl die Anordnung der Batteriezellen als auch die Platzierung des Lüfters. Die Versuche mit unterschiedlichen Anordnungen der Zellen und Lüfterpositionen haben teils überraschende Temperaturverteilungen gezeigt. Daher sollten stets exakte Messungen durchgeführt oder bestehende Untersuchungen genutzt werden. Unterschiedliche Lüfter mit geringen Abmessungen (Durchmesser zwischen 2 und 14 cm und Höhe zwischen 10 und 38 mm) sind beispielsweise von Jamicon und Delta erhältlich. Einige Produkte bieten zudem weitere Funktionen, wie eine integrierte Pulsweitenmodulation (PWM), Drehzahlmessung, Tachosignal oder automatischen Wiederanlauf, und sind auch mit kundenspezifischen Steckern verfügbar.

Thermomanagement auf Ebene des Batteriepacks

Auch bei der Konstruktion eines Batteriepacks beeinflusst die Größe und Anordnung der Module das thermische Verhalten. Das Guangzhou Institute of Energy Conversion der Chinese Academy of Sciences (CAS) hat ein Batteriepack untersucht, wie es im Tesla Modell S verbaut ist, und es mit einer zusätzlichen Flüssigkeitskühlung ausgestattet. Das Pack hat standardmäßig einen komplexen Aufbau mit 7104 zylindrischen 18650-Lithium-Ionen-Zellen. Die Ladekapazität liegt bei rund 85 kWh bei einer Gleichspannung von 400 V.

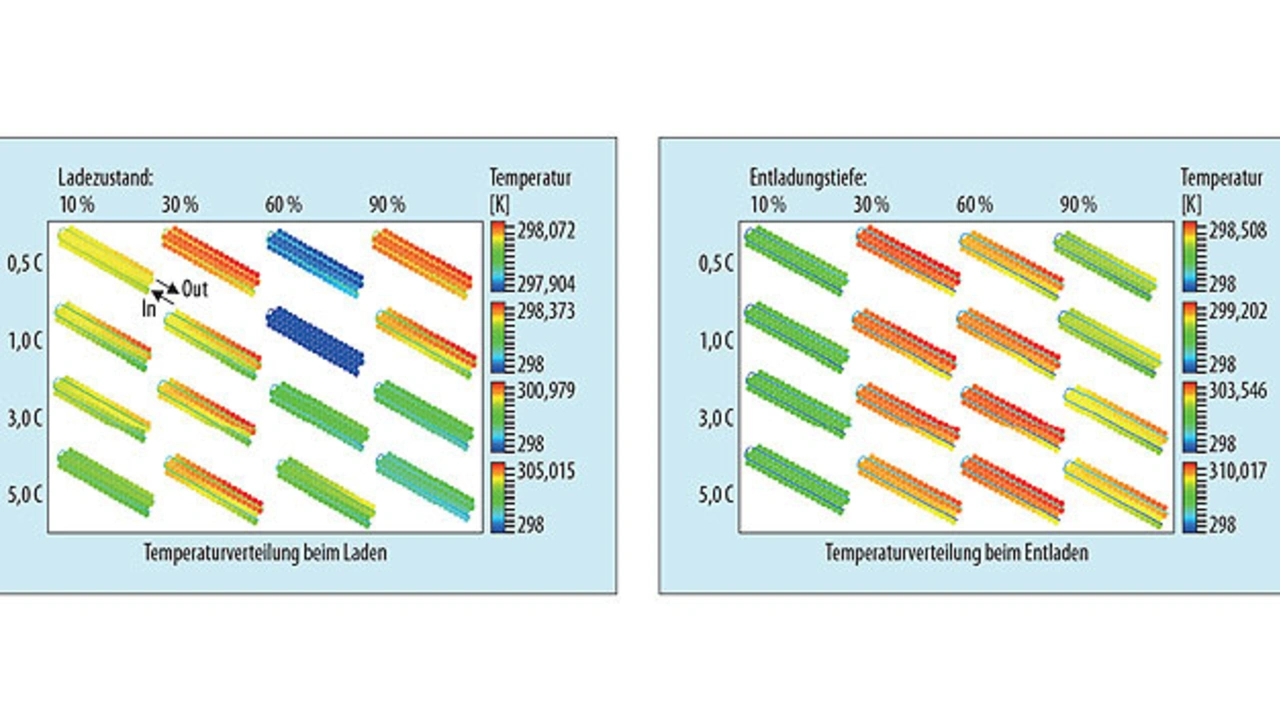

Simulationen bei Ladezuständen zwischen zehn und 90 Prozent sowie Ladeströmen von 0,5 C bis 5 C haben ein nichtlineares thermisches Verhalten gezeigt (Bild 7, links): Beim Laden wird das Batteriepack nicht, wie eigentlich zu erwarten, bei hohen Ladeströmen am heißesten, sondern bei geringen Strömen.

Die Temperatur hängt zudem vom Ladezustand ab: Am wärmsten wird das Pack bei 0,5 C und einem SOC von 30 und 90 Prozent. Mit einem Ladezustand von 60 Prozent blieb die Batterie hingegen kühl. Bei Ladeströmen von 5 C zeigte sich erstaunlicherweise keine nennenswerte Erwärmung – über alle Ladezustände.

Je nach Ladestrom und Ladezustand ist daher ein anderes Thermomanagement erforderlich. Auch das Laden der Batterie sollte auf das thermische Verhalten abgestimmt sein. Ideal wäre es, mit hohen Ladeströmen zu beginnen, sie mit zunehmendem Ladezustand zu reduzieren, um sie schließlich wieder zu erhöhen.

Ein anderes Bild ergibt sich beim Entladen (Bild 7, rechts). Ist die Batterie bis auf zehn Prozent entladen, steigt die Temperatur auch bei höhen Strömen nicht an – das Schnellladen ist in dem Zustand unproblematisch. Bei einem mittleren Ladezustand (Entladungstiefe zwischen 30 und 80 Prozent) steigt die Temperatur stärker an, sodass der Ladestrom reduziert und ein erhöhtes Augenmerk auf das Thermomanagement gelegt werden sollte. Ab einer Entladungstiefe von 90 Prozent können die Ladeströme wieder steigen, da die Erwärmung dann wieder zurückgeht.

Ergebnis der Simulation: Die Erwärmung des Batteriepacks hängt von der Entladungstiefe (DOD), dem Ladezustand (SOC) sowie den Lade- und Entladeströmen ab – insbesondere auch bei Flüssigkeitskühlung. Zudem zeigt sich auch auf Pack-Ebene ein nichtlineares Verhalten, sodass der Ladevorgang andere Überwachungsmechanismen und ein anderes Thermomanagement erfordert, als der Entladevorgang.

Präzise Messungen für die funktionale Sicherheit

Für das Thermomanagement einer Lithium-Ionen-Batterie sind präzise Messungen der Temperatur und der Lade- und Entladeströme auf unterschiedlichen Ebenen zwingend erforderlich. Zudem bedarf es eines thermodynamischen Modells der Batteriezelle, des Moduls und auch des Batteriepacks. Das mehrfach nichtlineare thermische Verhalten auf jeder Ebene der Zelle ermöglicht nur eingeschränkte Rückschlüsse auf das Verhalten des gesamten Packs. Mit diesen Kenntnissen lässt sich ein Thermomanagement entwickeln, das einen Thermal Runaway verhindert – und damit auch dessen potenziellen Folgen.

Literatur

[1] Thermal runaway mechanism of lithium ion battery for electric vehicles: A review; Xuning Feng, Minggao Ouyang, Xiang Liu, Languang Lu, Yong Xia und Xiangming He; Tsinghua University, Beijing 100084, China; http://dx.doi.org/10.1016/j.ensm.2017.05.013

[2] Electrochemical–thermal analysis of 18650 Lithium Iron Phosphate cell; L.H. Saw, Yonghuang Ye, A.A.O. Tay; Department of Mechanical Engineering, Faculty of Engineering, National University of Singapore, 117576 Singapore, Singapore; Energy Conversion and Management 75 (2013) 162 - 174.

[3] Thermal behavior study of discharging/charging cylindrical lithium-ion battery module cooled by channeled liquid flow; Chunrong Zhao, Wenjiong Cao, Ti Dong, Fangming Jiang; Chinese Academy of Sciences (CAS), Guangzhou 510640, Guangdong, PR China und University of Chinese Academy of Sciences, Beijing 100049, PR China; ttps://doi.org/10.1016/j.ijheatmasstransfer.2017.12.083

Die Autoren

Andreas Mangler

studierte Physik am Karlsruher Institut für Technologie (KIT) bevor er die Hochschule Karlsruhe in 1988 als Diplom-Ingenieur in Elektrotechnik abschloss. Sein Berufseinstieg war als Analog-Design-Entwickler bei IBP Pietzsch, dann wechselte er zu Burr Brown/Texas Instruments. In 1995 wurde er Head of Marketing Communications bei Rutronik, wo er verschiedene Positionen bekleidete, bis er in 2013 zum Director Strategic Marketing and Communications berufen wurde.

Roland Hofmann

zeichnet bei Rutronik als Product Sales Manager im Bereich Thermomanagement verantwortlich. Er ist seit rund 40 Jahre in der Elektronikbrache beschäftigt, davon etwa 20 Jahre bei Rutronik.

- Maßnahmen gegen den Thermal Runaway

- Schutzmaßnahmen auf Ebene des Batteriemoduls