Frequenzumrichter für High-Speed

Multi-Level-Technik: Was sie kann und was sie ermöglicht

Motorische und generatorische Hochgeschwindigkeits-Anwendungen mit hohen Ausgangsleistungen bringen die gängigen Umrichter-Technologien an ihre Grenzen. Die Sieb & Meyer AG hat deshalb eine Umrichter-Lösung auf Basis einer Drei-Level-Technologie entwickelt.

Vor allem für erneuerbare Energien und effiziente Druckluftversorgung besteht ein wachsender Bedarf an Umrichtern, die hohe Drehfeldfrequenzen unterstützen. Mit den Frequenzumrichtern der Serien SD2M/SD4M des Lüneburger Unternehmens lassen sich Motorverluste, elektromagnetische Störausstrahlung und Isolationsbeanspruchung deutlich reduzieren. Doch wie funktionieren Multi-Level-Frequenzumrichter, und wie können Anwender sie optimal nutzen?

Wie funktioniert ein Multi-Level-Frequenzumrichter?

Die meisten Frequenzumrichter, die heutzutage in der Antriebstechnik zum Einsatz kommen, beruhen auf der Zwei-Level-Technologie. Das bedeutet, dass die Umrichter eine vorab aus der Netzwechselspannung gleichgerichtete DC-Spannung in eine Wechselspannung mit variabler Frequenz und Amplitude umwandeln, die dann einen Motor mit regelbarer Drehzahl antreibt. Die Erzeugung der Wechselspannung erfolgt mit wechselnder Polarität – Plus und Minus – auf zwei Stufen (Level). Häufig wird dazu die Modulationsart PWM (Puls-Weiten-Modulation) genutzt. Multi-Level-Umrichter verfügen über mindestens eine weitere Spannungs-Zwischenstufe. Dafür ist eine deutlich andere Endstufen-Topologie notwendig. Während ein dreiphasiger Zwei-Level-Umrichter sechs elektronische Leistungsschalter (Transistoren) benötigt, braucht ein Drei-Level-Umrichter bereits zwölf Schalter.

Wo kommen Multi-Level-Umrichter zum Einsatz?

Multi-Level-Umrichter ermöglichen unter anderem eine deutliche Effizienzsteigerung von Strömungsmaschinen, wie Turboverdichtern und -kompressoren (beispielsweise in der Abwasseraufbereitung), von rotierenden Energiespeichern (Flywheel) sowie von ORC-Anlagen zur Verstromung von Restenergie. Die Effizienz dieser Systeme steigt mit ihrer Drehzahl. Allerdings gab es bislang kaum Umrichter für Ausgangsleistungen >100 kW und Drehfeldfrequenzen bis 2000 Hz – vor allem, wenn es um die sensorlose Regelung von Synchronmotoren ging. Diese Lücke schließt die Multi-Level-Technologie.

Welche Anforderungen stellen HG-Motoren an die Umrichter-Technologie?

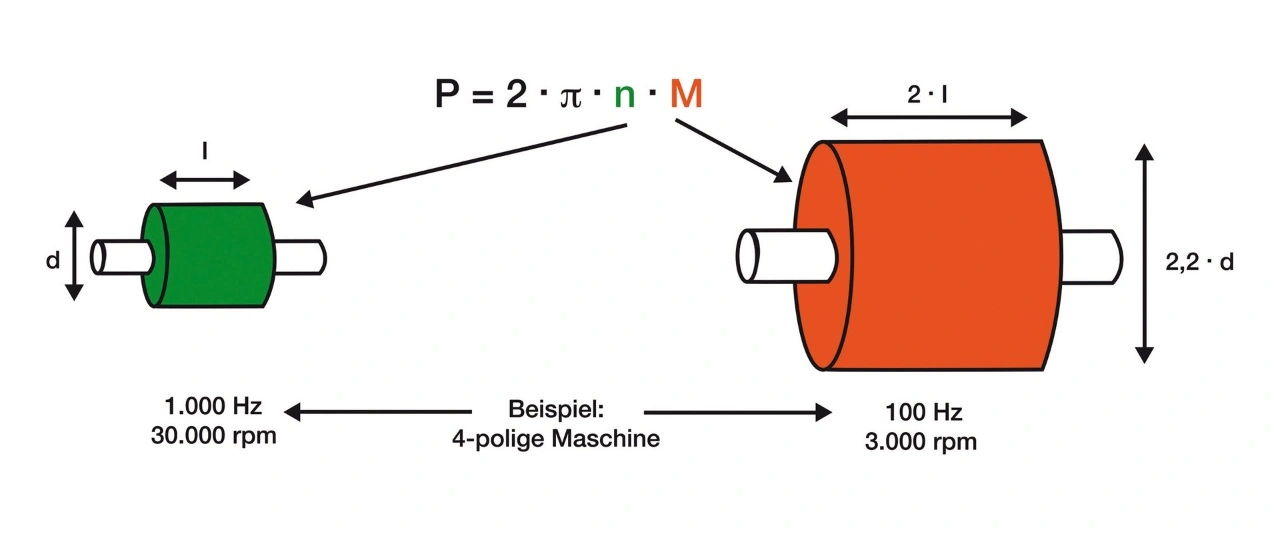

In den oben beschriebenen Anwendungen kommen Hochgeschwindigkeitsmotoren (HG-Motoren) zum Einsatz, die ihre Leistung über die Drehzahl und nicht über das Drehmoment erzeugen. Überschlägig gilt: Das Rotorvolumen verändert sich analog zum Kehrwert der Drehzahlerhöhung. Das heißt, bei zehnfacher Drehzahl verringert sich das Rotorvolumen auf ein Zehntel. Daraus wiederum resultiert eine eingeschränkte Wärmeabfuhr. Dieser negative Aspekt verstärkt sich, wenn die Motoren im Vakuum oder Gasen mit geringer Wärmeleitfähigkeit betrieben werden, was beispielsweise bei einem Flywheel der Fall ist. Entsprechend müssen die eingesetzten Frequenzumrichter Motorverluste und damit verbundene Wärmeentwicklung weitestgehend reduzieren.

Wie beeinflussen hohe Drehzahlen das Motordesign …?

Auch das Motordesign muss an das anwendungsseitig benötigte Leistungs-/Drehzahlverhältnis angepasst werden. Dabei ist die zulässige Umfangsgeschwindigkeit des Rotors ebenso zu beachten wie die biegekritischen Frequenzen der zugehörigen Welle. Für einen Synchronmotor mit 100 kW bei 60.000 1/min bedeutet das beispielsweise, dass die benötigte Leistungsdichte nur mit einem vierpoligen Motordesign realisiert werden kann. Ein zweipoliges Design würde aufgrund der schlechteren Verteilung des magnetischen Feldes und der damit verbundenen unsymmetrischen Magnetausnutzung ein um das 1,5-Fache größeres Rotorvolumen erfordern. Allerdings wäre die daraus resultierende Wellenlänge aufgrund biegekritischer Frequenzen nicht realisierbar. Folglich ist für den Betrieb mit 60.000 1/min eine Drehfeldfrequenz von 2000 Hz anstatt von 1000 Hz erforderlich, was die Nutzung eines Hochgeschwindigkeitsumrichters notwendig macht.

… und welchen Einfluss haben sie auf die Motorverluste?

Bislang wurden hier Zwei-Level-Frequenzumrichter eingesetzt, die die benötigte Ausgangsspannung mittels PWM erzeugen. Hier ergibt sich jedoch in Abhängigkeit von der verwendeten Schaltfrequenz und der Induktivität des Motors eine schaltfrequente Welligkeit (Stromripple) des Motorstroms: Die wirksame Motorinduktivität sinkt bei HG-Motoren mit zunehmender Drehzahl, und die Glättung der Stromripple nimmt proportional ab. Die hochfrequenten Stromanteile verursachen nicht vernachlässigbare Zusatzverluste im Motor, die wiederum zu einer vermehrten Wärmeentwicklung und Lagerbelastung führen. Diese müssen auf ein Maß reduziert werden, das einen sicheren Betrieb gewährleistet. Grenztemperaturen von Synchronrotoren liegen im Bereich von etwa 90 bis 150 °C.

Warum sind die Schaltfrequenzen bei Zwei-Level-Frequenzumrichtern begrenzt?

Verfügbare Zwei-Level-Frequenzumrichter bieten im Leistungsbereich >100 kW standardmäßig zulässige Schaltfrequenzen von 4 bzw. 6 kHz, weil für eine Zwischenkreisspannung bis 600 V Halbleiterschalter (IGBTs) mit einer Sperrspannung von 1200 V notwendig sind. Höhere Schaltfrequenzen sind aus technischen und wirtschaftlichen Gründen nicht sinnvoll, denn die daraus resultierenden höheren Schaltverluste verursachen eine überproportionale Erwärmung und reduzieren die Stromtragfähigkeit. Entsprechend ist eine effektive Drehfeldfrequenz von maximal 600 bis 800 Hz möglich, weil die PWM-Frequenz zur Realisierung eines näherungsweise sinusförmigen Ausgangsstroms das 8- bis 10-Fache der Drehfeldfrequenz betragen soll.

… und warum ermöglicht die Drei-Level-Technologie höhere Schaltfrequenzen?

Drei-Level-Frequenzumrichter ermöglichen höhere Schaltfrequenzen, weil die einzelnen Halbleiterschalter nur noch die halbe Zwischenkreisspannung in Höhe von 300 V schalten. Entsprechend können Halbleiter mit einer Sperrspannung von 600 V zum Einsatz kommen. Diese Halbleitertypen haben signifikant bessere Schalteigenschaften, so dass die resultierende Verlustleistung – trotz Schaltfrequenzen von bis zu 32 kHz – beherrschbar ist und nur geringe umrichterbedingte Verluste im Rotor entstehen.

Wie weit lassen sich Motorverluste mittels Drei-Level-Technologie reduzieren?

Entscheidenden Einfluss auf die Motorverluste hat neben der PWM-Schaltfrequenz auch der Spannungshub, der mit dem PWM-Muster auf die Motorwicklungen beaufschlagt wird. Er halbiert sich mit dem Einsatz der Drei-Level-Technologie, was in erster Näherung auch den Stromripple nochmals um die Hälfte verringert. Daraus resultieren wiederum wesentlich reduzierte Wärmeeinträge im Rotor. Bei gleicher PWM-Frequenz lassen sich durch Drei-Level-Umrichter die im Rotor entstehenden Verluste um bis zu 75 Prozent verringern. Entsprechend kann bei vielen Anwendungen auf Motorfilter oder Glättungsdrosseln zwischen Umrichter und Motor verzichtet werden. Dies verringert Gewicht, Platzbedarf und Kosten und erhöht den Gesamtwirkungsgrad.

Wie verringert die Drei-Level-Technologie die Isolationsbeanspruchung?

Die Drei-Level-Technologie löst das häufig gefürchtete »Teilentladungsproblem«. Es steht für die schleichende Zerstörung der Stator-Isolation aufgrund von Spannungsspitzen am Motor – erzeugt durch die Schaltflanken der Leistungstransistoren in modernen Umrichtern. Kommt es zur vollständigen Zerstörung der Isolation, ist der Motor bleibend geschädigt. Relevant für diesen Effekt ist neben der Länge der Motorleitung in erster Linie die Amplitude der Spannungssprünge. Weil der Drei-Level-Umrichter bei jedem Schaltvorgang nur 50 Prozent der Spannungsamplitude nutzt, verringert sich das Teilentladungsproblem selbst bei längeren Motorleitungen deutlich und lässt sich in den meisten Fällen komplett vernachlässigen.

Was bietet die SD4M-Serie von Sieb & Meyer?

Bei der Entwicklung der SD4M-Serie hat Sieb & Meyer Erprobtes mit neuester Regelungs- und Kommunikationstechnik kombiniert. Die Drei-Level-Technologie des SD4M liefert in der Kombination mit geräteabhängigen Schaltfrequenzen bis zu 32 kHz eine hohe Stromqualität und sorgt so für geringe Motorverluste und einen entsprechend hohen Wirkungsgrad. Die SD4M-Varianten stehen für einen Leistungsbereich von 70 bis 490 kW bzw. für 120 bis 800 A Nennstrom zur Verfügung. Über die standardmäßig verfügbare Multiprotokoll-Echtzeit-Ethernet-Schnittstelle (u.a. Profinet IO, EtherCAT) ist eine unkomplizierte Implementierung des SD4M in die übergeordnete Steuerung möglich. Die Gerätevarianten mit DC-Versorgung lassen sich über ein externes rückspeisefähiges Netzteil optimal betreiben. Alle Gerätevarianten sind NRTL/CSA-zertifiziert, so dass sie ohne zusätzliche Abnahme in Maschinen für den US-amerikanischen Markt integrierbar sind.

Dank der Drei-Level-Technologie lassen sich mit den SD4M-Geräten Hochgeschwindigkeitsmotoren mit hoher Stromqualität, geringer Verlustleistung, geringer Rotorerwärmung, hohem Systemwirkungsgrad, geringer Isolationsbeanspruchung und reduzierten CO2-Emissionen betreiben.

SPS 2025: Halle 4, Stand 230