Galliumnitrid / Transphorm

Ist GaN wirklich zuverlässig?

Auch wenn Galliumnitrid (GaN) viele Vorteile zu bieten hat, bleiben Entwickler beim Einsatz in sicherheitsrelevanten Umgebungen oder solchen, wo ein Ausfall hohe Kosten verursacht, lieber bei älteren, erprobten Lösungen. Doch ist GaN mittlerweile nicht zuverlässig genug?

Da die Vorteile von Leistungshalbleiter auf der Basis von Galliumnitrid (GaN) so bedeutend sind, spielen diese Bauelemente in anspruchsvollen Anwendungen wie beispielsweise Stromversorgungs-Subsystemen in Kraftfahrzeugen oder Stromversorgungen von Datenzentren eine immer wichtigere Rolle. Dabei handelt es sich um Anwendungen, bei denen Ausfälle aufgrund von Garantiekosten, Gefahren für Leib und Leben oder hohe Kosten für Ausfälle von Rechenzentren nicht zu tolerieren sind. Entwickler müssen also sicher sein können, dass neue Technologien verlässlich, robust und zuverlässig sind.

Jobangebote+ passend zum Thema

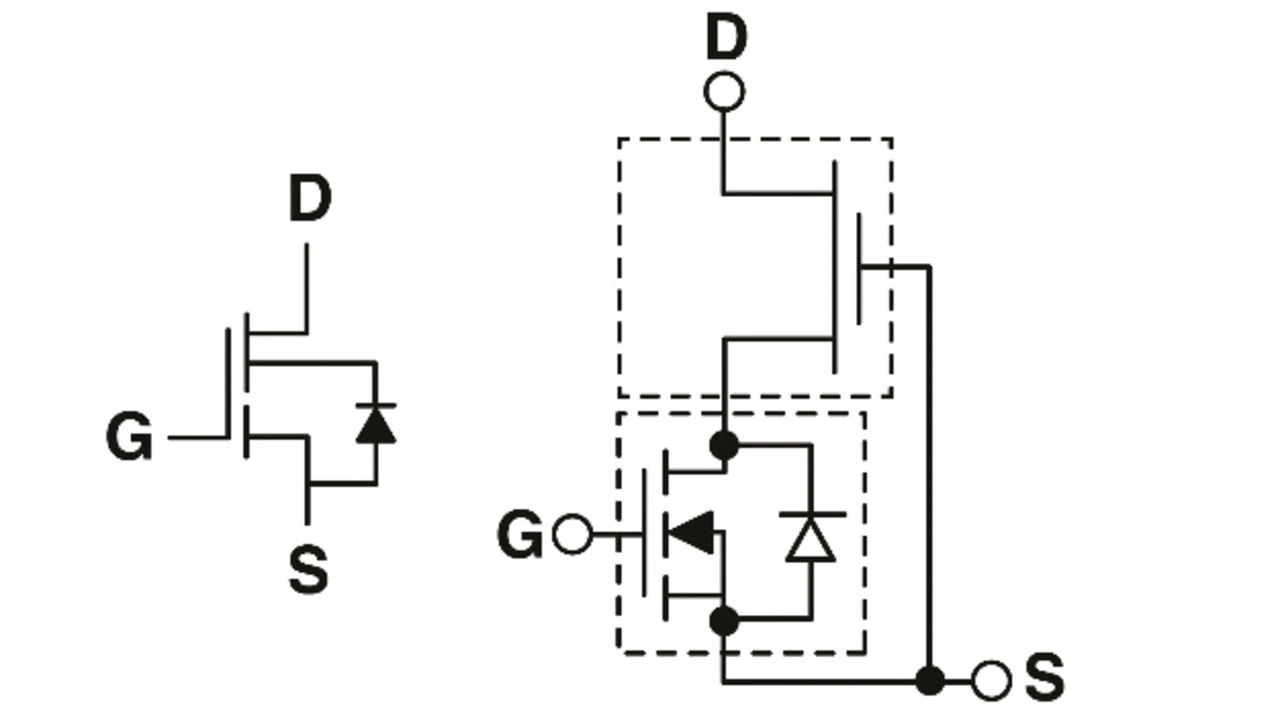

Für die nachfolgend besprochenen Tests und Analysen konzentrierte sich das Team auf den TP65H035WSQA von Transphorm, der bei Hy-Line Power Components erhältlich ist. Dieses selbstsperrende Zwei-Chip-Design besteht aus einem selbstleitenden GaN-HEMT (High Electron-Mobility Transistor) in Serie mit einem selbstsperrenden Niederspannungs-MOSFET aus Silizium (Bild 1). Diese Schaltung wird auch oft als Kaskode bezeichnet. Die wichtigsten Spezifikationen für dieses Bauelement, das in einem TO-247-Gehäuse untergebracht und bei +175 °C nach AEC-Q101 qualifiziert ist, sind die minimale Sperrspannung von 650 V, die maximale Durchbruchspannung von 800 V und der maximale Durchlasswiderstand von 41 mΩ.

Um die Produktzuverlässigkeit zu bewerten, gibt es vier Arten von Informationen beziehungsweise Daten, mit denen der Entwickler feststellen kann, ob das Bauteil für seine Anwendung geeignet ist:

- Produktqualifizierung,

- stark beschleunigte Lebensdauertests,

- Frühausfalltests und

- Zuverlässigkeit im Feldeinsatz.

Produktqualifizierung und Lebensdauertests

Zur Produktqualifizierung sind in der Branche die JEDEC JESD47 für kommerzielle Systeme und die viel strengere Norm AEC-Q101 für Systeme der Automobilindustrie bekannt und gebräuchlich. Beide umfassen eine festgelegte Reihe von Tests, die die Komponenten bestehen müssen, beispielsweise Temperaturzyklus, Hochtemperatur-Reverse-Bias (HTRB) oder Hochtemperatur-Gate-Bias (HTGB), bevor es als JEDEC- oder AEC-Q101-qualifiziert betrachtet werden kann.

Stark beschleunigte Lebensdauertests (Highly Accelerated Lifetime Testing, HALT) sind eine gut definierte Methode, Komponenten bis zu deren Versagen zu belasten, wobei die Bedingungen manchmal auch außerhalb der Datenblattgrenzen liegen. Dabei werden gleichzeitig Daten über die Zeit bis zum Versagen (Time to Failure, TTF) gesammelt, um daraus geeignete Vorhersagemodelle zur Lebensdauer aufgrund von Verschleiß – auch bekannt als intrinsische Lebensdauer – anwenden zu können.

GaN-FETs sind für hohe Spannungen entwickelte laterale Bauelemente. Zwischen der Gate-Struktur und dem Drain entsteht im Betrieb ein hohes elektrisches Feld, das das Dielektrikum des Isolators über die Zeit bis zum Ausfall verschlechtern kann. Dieser zeitabhängige dielektrische Durchschlag (Time Dependent Dielectric Breakdown, TDDB) des Dielektrikums ist ein primärer Ausfallmodus des Bauelements mit einem gut verstandenen Mechanismus. Um die Lebensdauer des Bauelements einschätzen zu können, sind die Beschleunigungsfaktoren für Spannungs- und Temperaturbelastung zu bestimmen, um daraus dann die intrinsische Lebensdauer unter normalen Nutzungsbedingungen berechnen zu können.

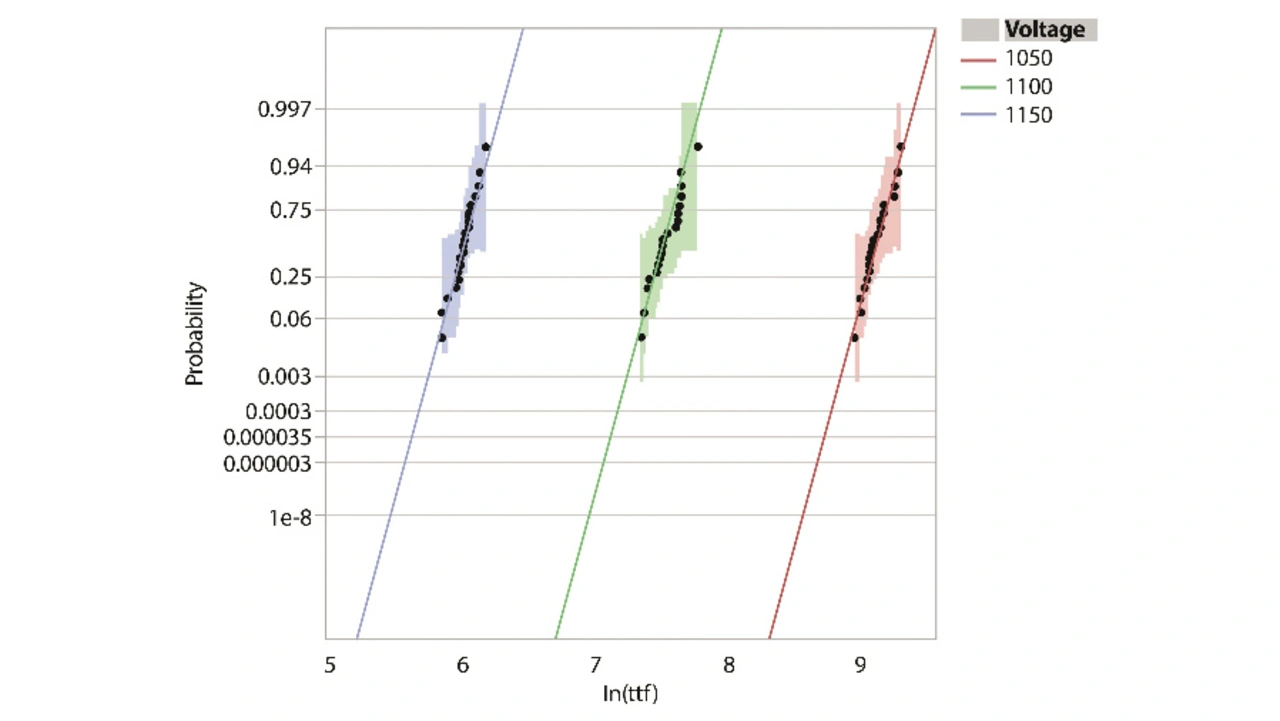

Chargen von Bauteilen mit einer Nennspannung von 650 V wurden hierzu bei Spannungen zwischen 1050 V und 1150 V im ausgeschalteten Zustand in Sperrrichtung belastet, bis die meisten Bauelemente ausgefallen waren. Hieraus errechnet sich eine mittlere Zeit bis zum Versagen unter den diversen Betriebszuständen (Bild 2).

In diesem Stadium muss man ein geeignetes Modell für den Beschleunigungsfaktor für die Spannung AFV (Acceleration Factor Voltage) auswählen. In der Industrie ist es üblich, das Exponentialmodell AFV = e–(α·ΔV) zu verwenden. Der Wert von α = 0,026 wurde experimentell aus diesen Daten abgeleitet. ΔV ist die Differenz zwischen der erhöhten Spannung für den Test und der tatsächlichen Spannung in der Anwendung.

In ähnlicher Weise werden Teile bei drei verschiedenen Temperaturen bis zum Versagen getestet. Dazu wird ein Arrhenius-Modell angewandt, um die Aktivierungsenergie (Eaa) von –0,3 eV zu berechnen. Aus der experimentell abgeleiteten Aktivierungsenergie kann dann ein Beschleunigungsfaktor für die Temperatur AFT berechnet werden:

Dabei sind TU und TA die Anwendungs- beziehungsweise die zur Beschleunigung erhöhte Temperatur in Kelvin, k die Boltzmann-Konstante.

Wir haben jetzt sechs Datensätze, also drei verschiedene Spannungen und drei verschiedene Temperaturen, alle unter beschleunigten Testbedingungen gewonnen. Die Zeit bis zum Versagen für jeden Test ist jetzt unter einem einzigen Satz von Einsatzbedingungen normalisiert, die im Allgemeinen aus dem Einsatzprofil der Anwendung abgeleitet werden.

In diesem Fall wählen wir einen extremen Satz von Bedingungen für die Berechnung der Lebensdauer bei 650 V und +175 °C bei 100 % Einschaltdauer. Der Gesamtbeschleunigungsfaktor AFtotal ist gleich dem Produkt aus AFT und AFV für jeden Satz beschleunigter Bedingungen. Die Zeit bis zum Versagen unter Betriebsbedingungen TTFuse ist gleich dem Produkt aus AFtotal und der Zeit bis zum Versagen unter Testbedingungen TTFtest.

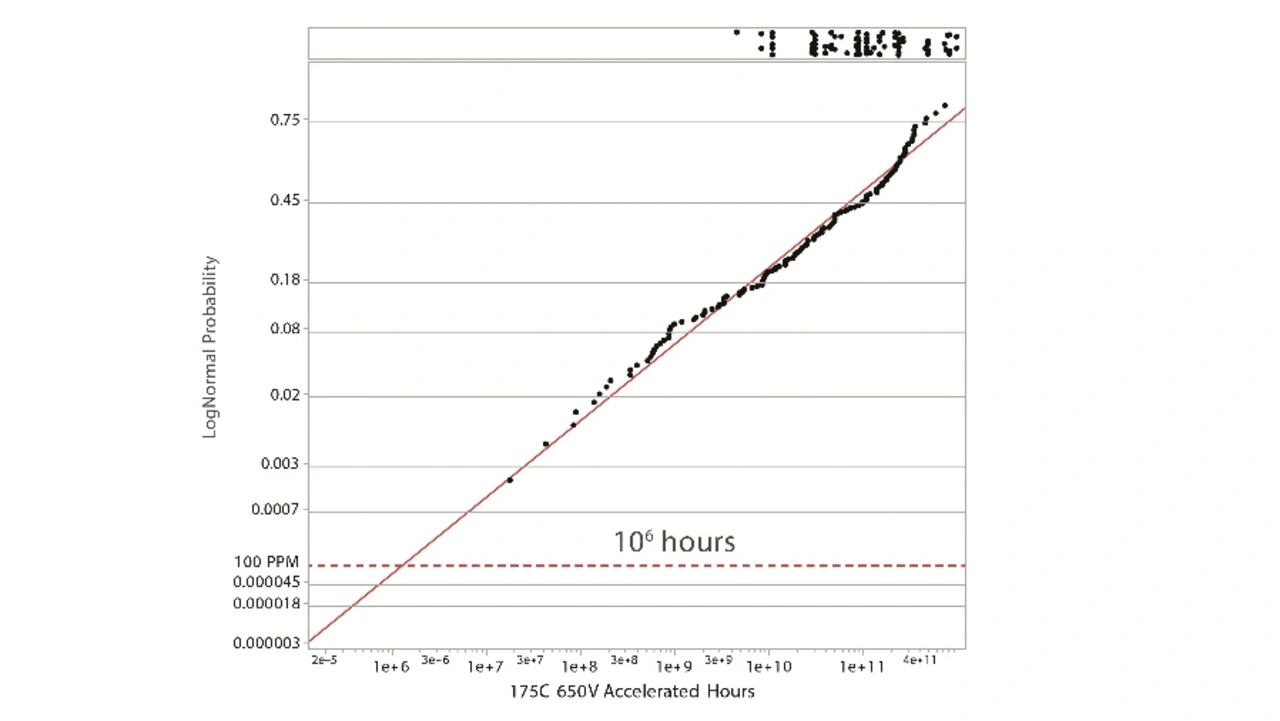

Die Daten aller Tests lassen sich in einem einzigen Modell kombinieren. Dies ist in Bild 3 zu sehen und wird als »Use Plot« bezeichnet wird. Es zeigt die Wahrscheinlichkeit des Versagens in Abhängigkeit von der Zeit bis zum Versagen unter Einsatzbedingungen. Es ist üblich, die Lebensdauer des Geräts so zu definieren, dass die Wahrscheinlichkeit eines Ausfalls 100 ppm beträgt, was in diesem Fall 106 Stunden, also über 100 Jahre Dauerbetrieb bedeutet.

Frühausfalltests

Frühausfalltests (Early Life Failure Tests) eignen sich dazu, das Garantierisiko innerhalb einer Anwendung zu berechnen und die Wahrscheinlichkeit eines Ausfalls vor der normalen Verschleißphase zu prüfen. Ein frühzeitiger Ausfall (Infant Mortality) tritt typischerweise aufgrund von Defekten im Herstellungsprozess auf, die nicht erkannt und aussortiert wurden und die allgemein als »latente Defekte« bezeichnet werden. Im Falle eines GaN-Bauteils können latenten Defekte dazu führen, dass sich das elektrisch Feld verzerrt und in Folge zu beschleunigtem Ausfall an der Fehlerstelle führt.

Um einen aussagekräftigen Test zu haben, sollte man versuchen, eine viel größere Stichprobe von Bauelementen zu testen als bei den zuvor beschriebenen HALT-Tests. Dadurch erhöht sich die Wahrscheinlichkeit, einen latenten Defekt zu erkennen. Die verwendeten Methoden sind in der JEDEC-Norm JESD74A niedergelegt.

Um die Qualität des Produktionsprozesses über einen längeren Zeitraum zu beurteilen, wählte Transphorm Stichproben von jeweils etwa 40 Bauteilen nach dem Zufallsprinzip aus den Produktionslosen aus, bis über 2200 Muster aus einer mehrmonatigen Produktion zusammengekommen waren. Jedes Muster wurde dann im ausgeschalteten Zustand jeweils 500 Stunden lang bei 800 V und +85 °C beansprucht, was, wenn die Beschleunigungsfaktoren angewendet werden, die einer Beanspruchung jedes Bauteils über 90 Jahre bei einer Arbeitsspannung von 520 V bei 100 Prozent Einschaltdauer entspricht. Bei unserem Test sind keine Teile ausgefallen.

Daraus ließ sich die Zuverlässigkeit der Probe berechnen, wobei JESD74A als Richtlinie verwendet wurde. Ausfälle werden üblicherweise in FITs (Ausfälle pro 109 Stunden) oder in ppm pro Jahr angegeben. Die Daten in Tabelle 1 zeigen recht niedrige FIT-Raten, was eine potenziell hohe Zuverlässigkeit im Feld vorhersagen würde.

| Spannung in V | Ausfälle in ppm | Ausfälle in FIT |

|---|---|---|

| 520 | 5,33 | 0,61 |

| 480 | 1,88 | 0,22 |

| 400 | 0,24 | 0,03 |

Tabelle 1: Frühausfälle in Abhängigkeit von Spannung beim Test nach JEDEC JESD74A.

Feldzuverlässigkeit

Die Feldzuverlässigkeit berechnet Transphorm nach der Branchenpraxis. Dabei werden die Anzahl der ausgelieferten Bauteile berücksichtigt, wie lange sie bereits im Einsatz sind und wie viele von Kunden als Fehler gemeldet wurden. Natürlich werden nicht alle Produkte sofort ausgeliefert oder verwendet. Um einen konservativen Ansatz zu verfolgen, passt das Unternehmen die Anzahl der anzurechnenden Bauteilstunden an, indem es die Gesamtzahl halbiert. Mit weit über sieben Milliarden Bauteilstunden im Feld und bisher insgesamt zwei Rücksendungen kann Transphorm eine Feldzuverlässigkeit von unter 1 FIT vorweisen.

GaN-Leistungsbauelemente von Transphorm übertreffen nach eigenem Bekunden die Zuverlässigkeitsanforderungen von Automobil- und Industrie-OEMs. Die detaillierten Tests und Analysen sollen zeigen, dass diese GaN-Bauelemente mindestens so zuverlässig sind wie solche aus Silizium oder anderen Materialien mit großer Bandlücke und oft sogar besser als diese.