Leistungshalbleiter

Energieeffizienter schweißen

In den vergangenen Jahren sind auch die Effizienzvorschriften für Schweißgeräte stetig verschärft worden. Um diese einzuhalten, bieten sich diskrete Siliziumkarbid-MOSFETs in Verbindung mit einer unkonventionellen Lösung für Montage und Kühlung an.

Auch in der Branche für Schweißgeräte sind Trends wie höhere Wirkungsgrade, geringere Kosten und verbesserte Portabilität, d. h. geringere Größe und geringeres Gewicht, die treibende Kraft hinter der kontinuierlichen Weiterentwicklung der Geräte. So sind beispielsweise bestimmte Wirkungsgrade von Stromquellen für Schweißgeräte inzwischen entweder schon vorgeschrieben oder treten in naher Zukunft in Kraft. Ein Beispiel hierfür ist die Verordnung 2019/1784 der Europäischen Union für Schweißgeräte [1], die seit dem 1. Januar 2023 gilt. Die damit verbundenen Anforderungen für Schweißgeräte zu erfüllen, ist jetzt sehr anspruchsvoll geworden – besonders im mittleren Leistungsbereich von etwa 10 bis 40 kW, wo die Verwendung von Power-Modulen gängige Praxis ist.

Jobangebote+ passend zum Thema

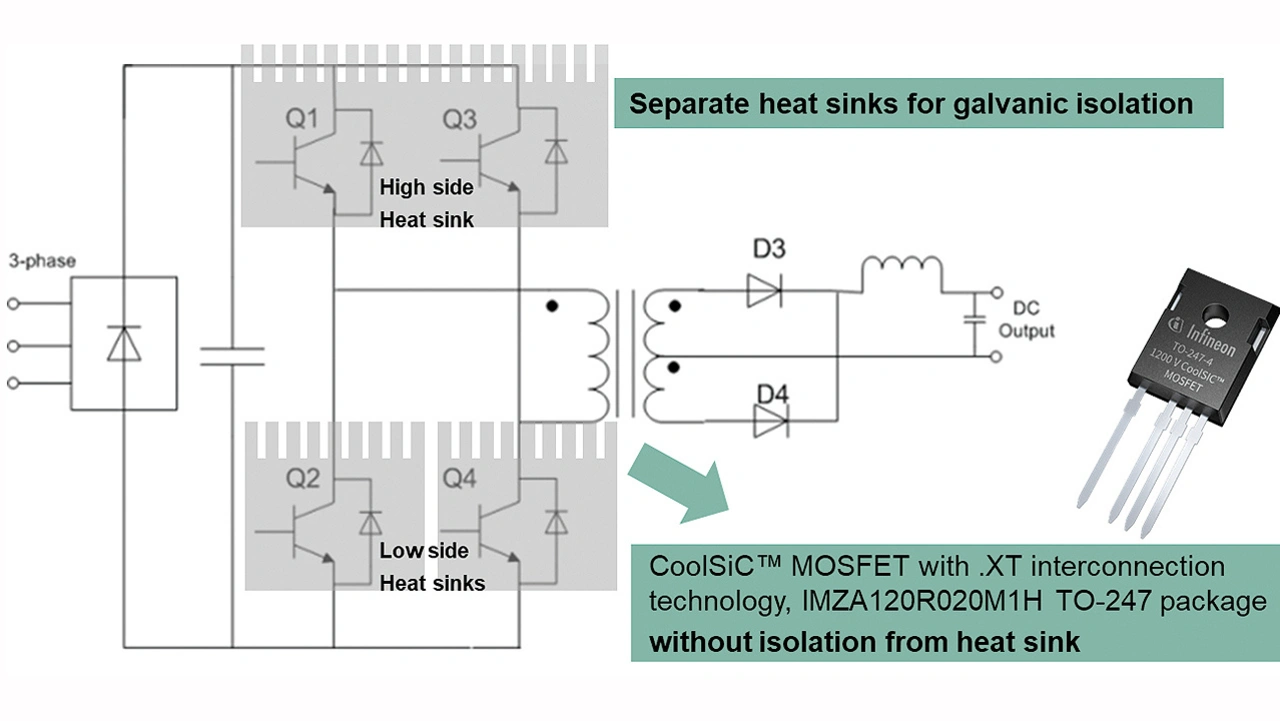

Um die Kühlung und Zuverlässigkeit der Bauelemente zu verbessern, schlägt Infineon den Einsatz der CoolSiC-MOSFETs für 1200 V im TO-247-Gehäuse mit der .XT-Verbindungstechnologie für das Packaging vor. Außerdem kommt ein spezielles Kühlungsdesign zum Einsatz, bei dem die diskreten Bauelemente ohne elektrische Isolierung direkt auf den Kühlkörper montiert werden, um die Wärmeableitung zu erhöhen [2] (Bild 1). Durch den höheren Wirkungsgrad und die höhere Leistungsdichte lassen sich die Ausgangsleistungen steigern und die Kosten für Schweißgeräte mittlerer Leistung senken.

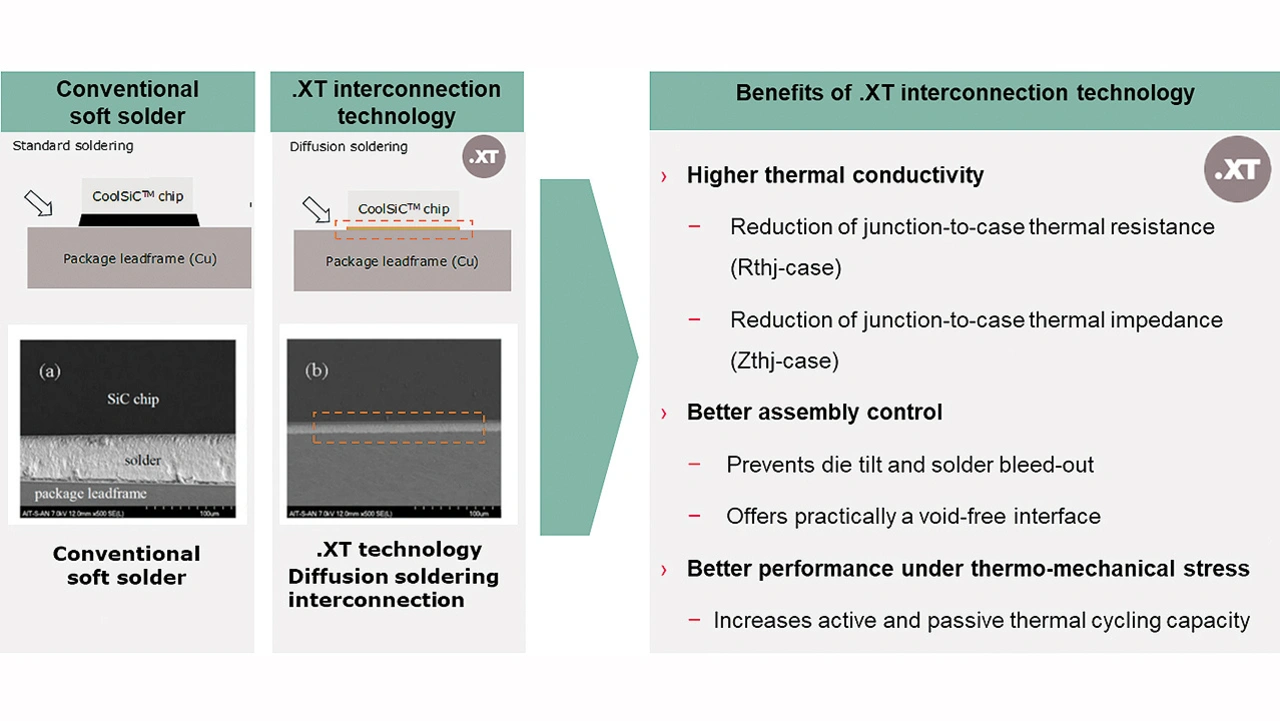

Die .XT-Verbindungstechnologie zeichnet sich durch ein diffusionsgelötetes Die-Attach-Verfahren aus. Der Hauptvorteil dieser Technologie ist die deutliche dünnere Lotschicht, die in Kombination mit speziellen intermetallischen Legierungen die Wärmeleitfähigkeit deutlich erhöht (Bild 2). Diese Eigenschaft verringert den Wärmewiderstand Rth,JC und die thermische Impedanz Zth,JC des Bauelements zwischen Sperrschicht und Gehäuse [3].

Auch wird das Bauteil zuverlässiger, da die .XT-Technologie verhindert, dass sich der Chip während des Die-Attach-Prozesses schrägstellt und Lötzinn seitlich ausläuft. Der Chip wird quasi hohlraumfrei mit dem Lötrahmen (Lead Frame) verbunden. Ebenso steigt die Temperaturzyklenfestigkeit bei aktiven und passiven Temperaturwechselprüfungen.

Wechselrichter für ein 500-A-Schweißgerät

Für einen großen Hersteller wurde eine solche verbesserte Lösung für Schweißgeräte mittlerer Leistung mit dem spezifischen Design eines 500-A-Wechselrichters umgesetzt.

Dabei wurde das in Bild 1 dargestellte Kühlkonzept realisiert, bei dem die Bauelemente ohne elektrische Isolierung auf den Kühlkörpern montiert sind.

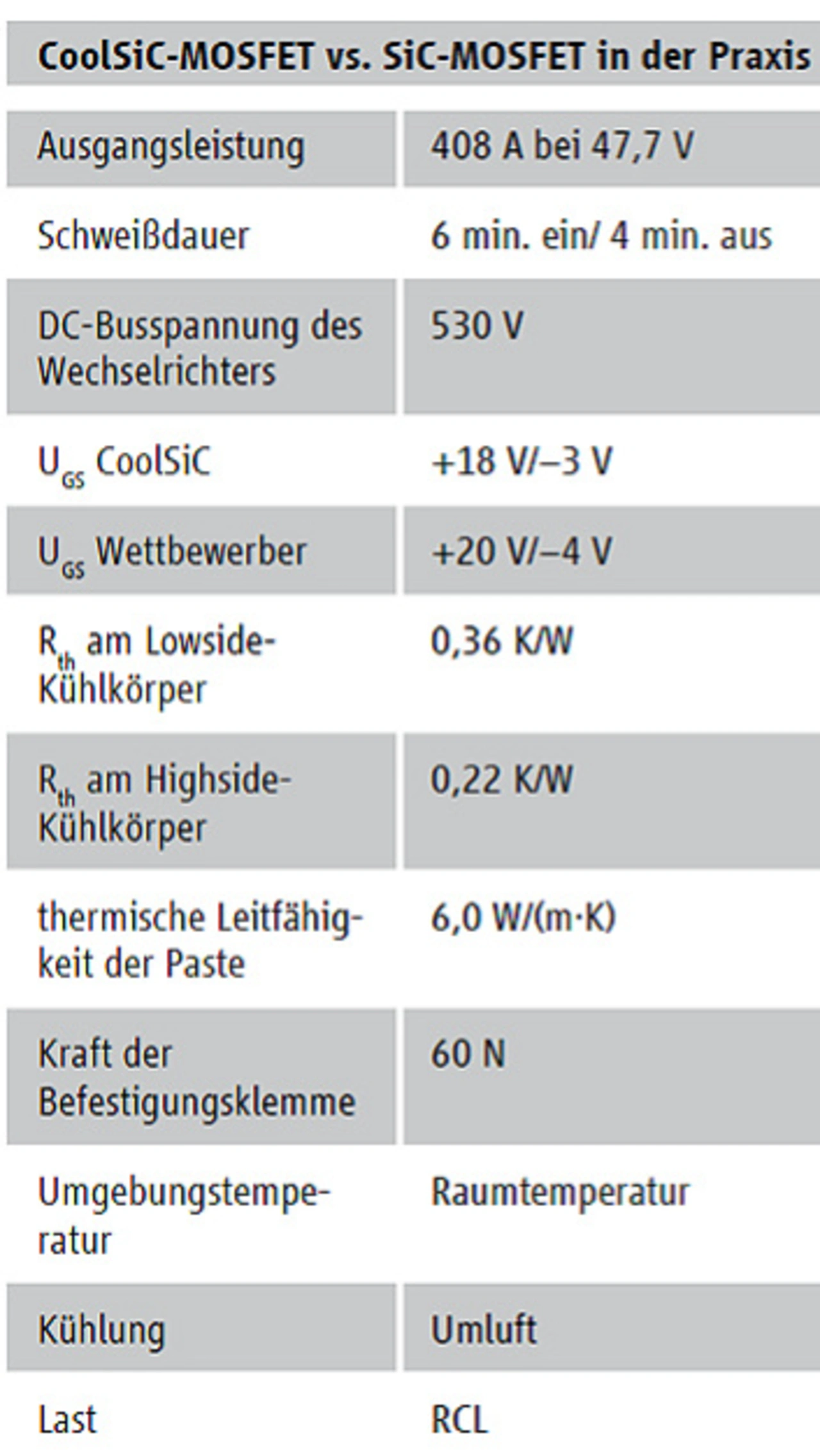

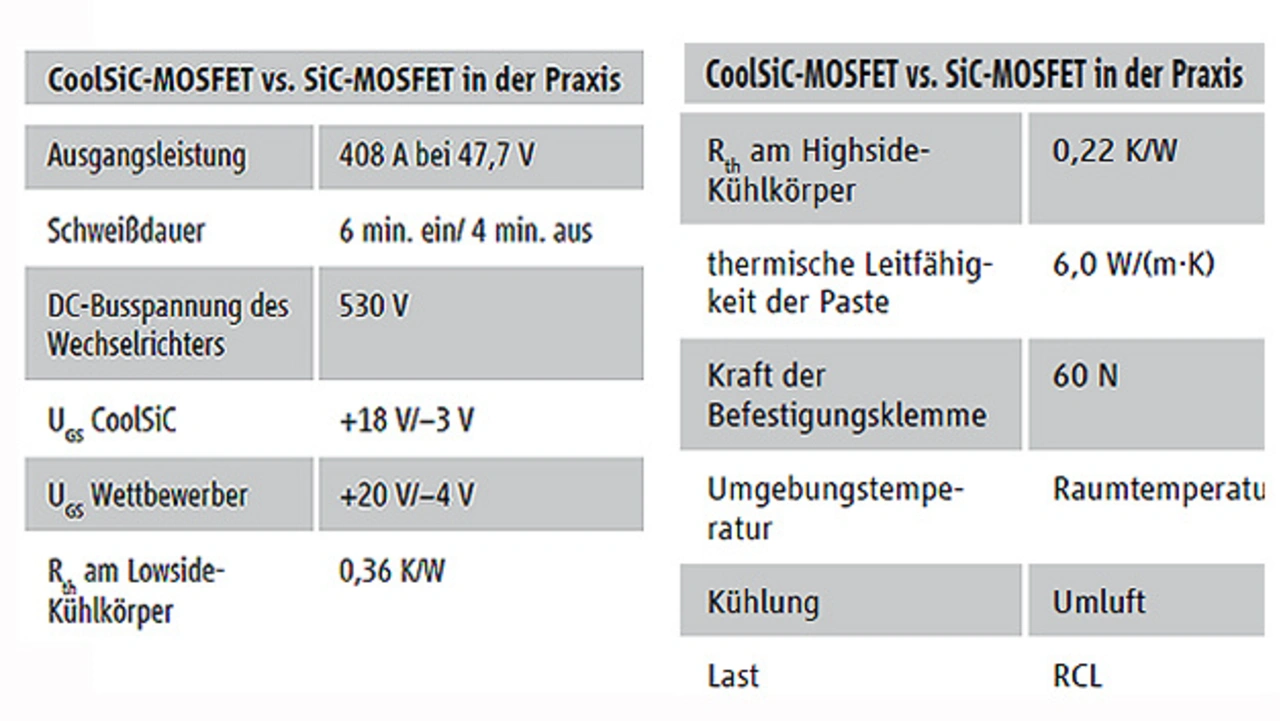

Die Stromversorgung des Schweißgeräts bestand aus einem dreiphasigen Vollbrücken-Wechselrichter mit vier CoolSiC-Bauteilen des Typs IMZA120R020M1H (1200 V/20 mΩ). Die grundlegenden Spezifikationen des Wechselrichters sind in Tabelle 1 aufgeführt. Um die Leistungsfähigkeit zu untersuchen, wurde dieser Wechselrichter auch mit einem SiC-MOSFET eines Mitbewerbers bestückt und unter den gleichen Testbedingungen verglichen.

Im Vergleich zu den typischen IGBT-Modul-Lösungen für Schweißgeräte mittlerer Leistung, die mit einer Schaltfrequenz von 10 bis 20 kHz arbeiten, bewirkt die deutlich höhere Schaltfrequenz der SiC-MOSFETs, dass die passiven Komponenten des Wechselrichters kleiner werden.

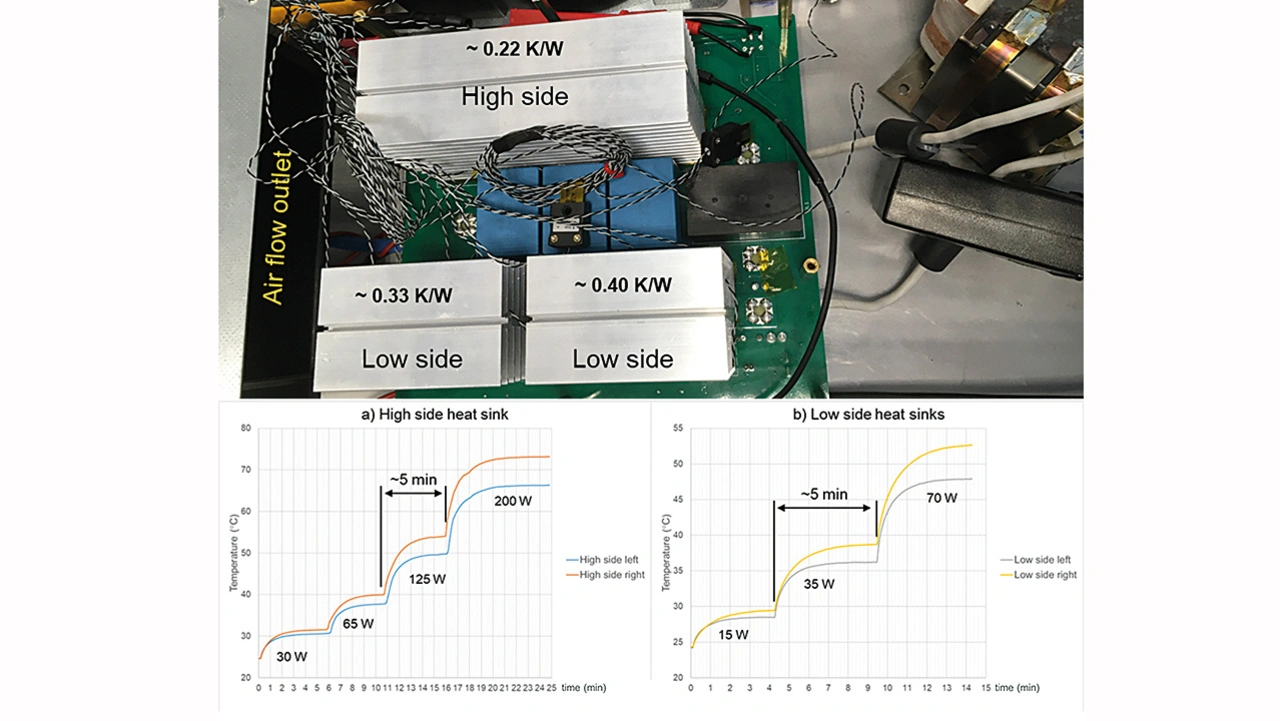

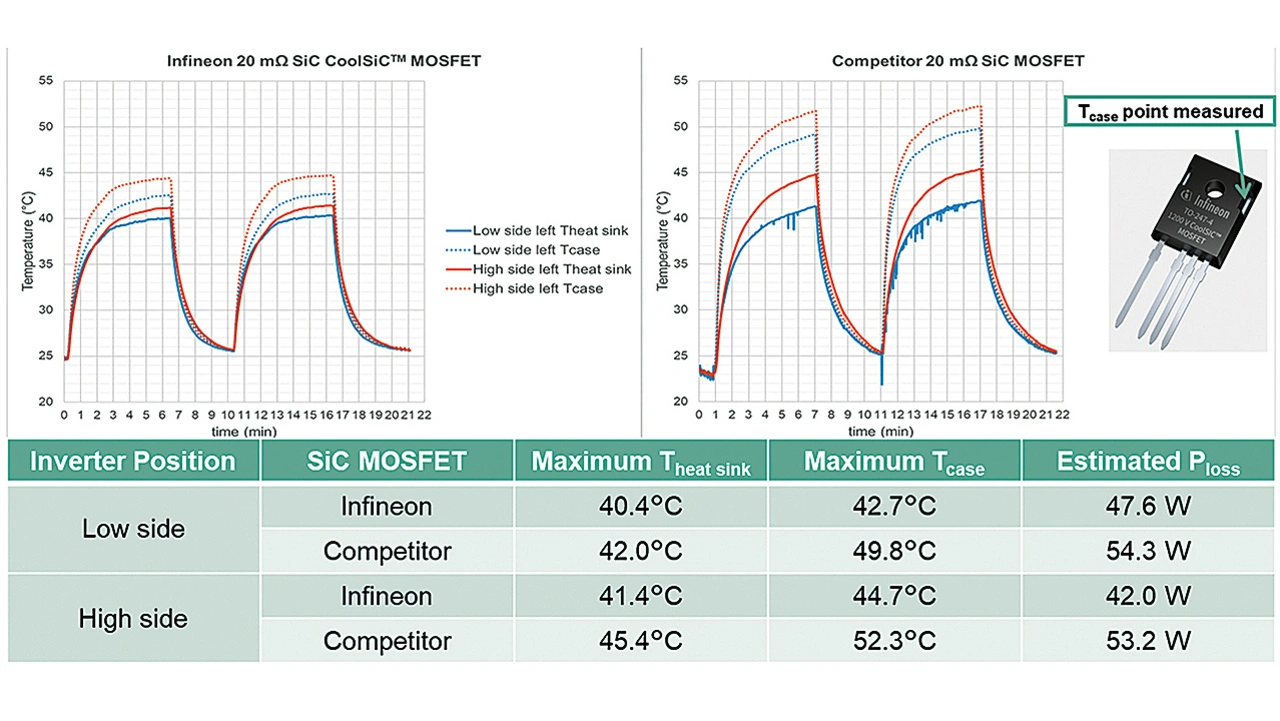

Um die in Tabelle 1 aufgeführten Anforderungen zu erfüllen, wurden der Kühlkörper und der Luftstrom so ausgelegt, dass die thermische Zeitkonstante realistisch ist. Alle Kühlkörper erreichten den thermischen Gleichgewichtszustand in etwa fünf Minuten (Bild 3).

Infolgedessen erreichten die SiC-MOSFET-Bauelemente mit einer Schweißdauer von 60 Prozent bei maximaler Betriebsanforderung den thermischen Gleichgewichtszustand. Die Testbedingungen zeigt Tabelle 2.

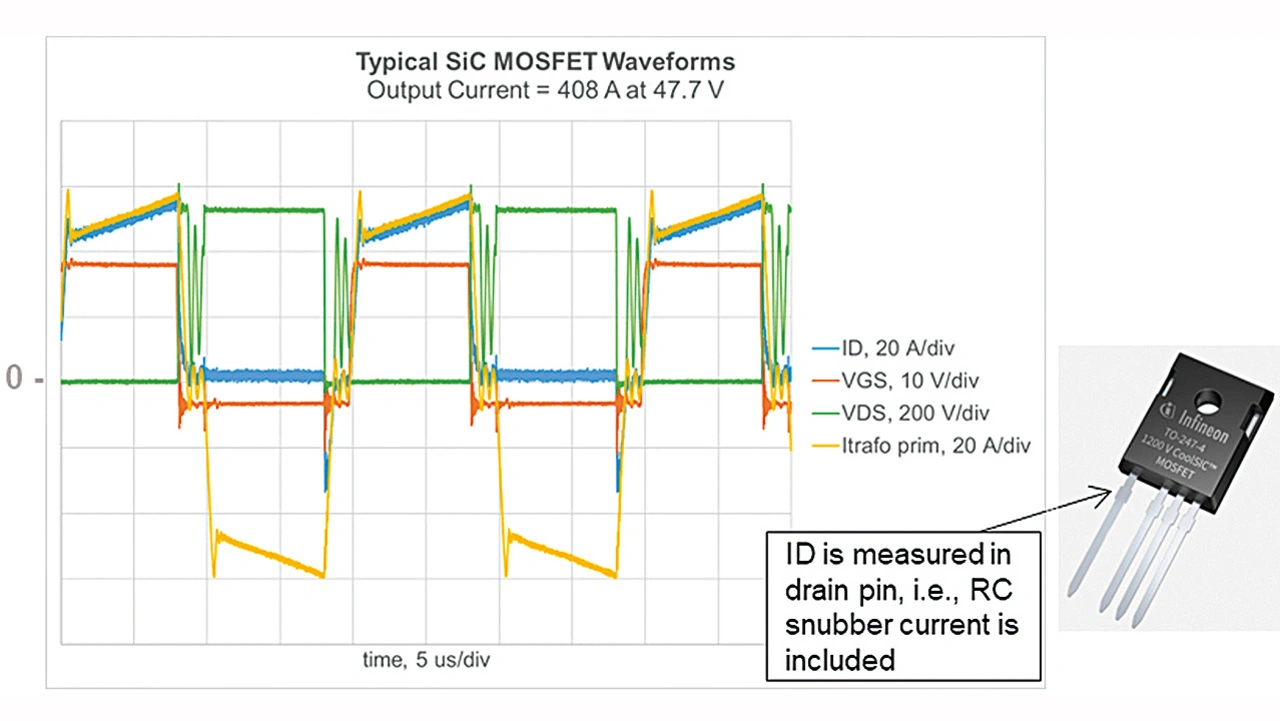

Wie erwartet, gab es aufgrund des passenden Gate-Treibers, des RC-Snubbers und des PCB-Layouts keinen signifikanten Unterschied zwischen dem CoolSiC-MOSFET von Infineon und dem SiC-MOSFET des Wettbewerbers, die beide ein ähnliches Signalverhalten aufwiesen (Bild 4).

Die Ergebnisse für die Wärmeentwicklung und die Verlustleistung zeigen eine bessere Leistung des CoolSiC-MOSFET.

Die Temperaturprofile beim Wechselrichter mit den CoolSiC-MOSFETs ist deutlich besser als bei den Bauteilen des Wettbewerbers (Bild 5).

Im Durchschnitt wies der CoolSiC-MOSFET eine um sechs Prozent niedrigere Kühlkörpertemperatur, 17 Prozent geringere Leistungsverluste und eine um 14 Prozent niedrigere Gehäusetemperatur auf als das Bauteil des Mitbewerbers.

Außerdem erreichte der CoolSiC-MOSFET nach fünf Minuten Betrieb den thermischen Gleichgewichtszustand. Der SiC-MOSFET des Mitbewerbers hingegen erreichte diesen Punkt nie, was bedeutet, dass seine Leistungsverluste nach sechs Minuten Systembetrieb weiter zunehmen.

Die Anforderung einer maximalen Kühlkörpertemperatur von +80 °C wird von der diskreten CoolSiC-MOSFET-Lösung problemlos erfüllt, selbst wenn man eine maximale Umgebungstemperatur von +40 °C zugrunde legt.

Zusammenfassend lässt sich sagen, dass die Testergebnisse bestätigen, dass die diskrete CoolSiC-Lösung mit einem Kühlkonzept, bei dem die Bauteile ohne elektrische Isolierung auf Kühlkörpern montiert werden, das Design von Wechselrichtern für Schweißgeräte mittlerer Leistung von 20 kW und mehr ermöglicht, bei denen in der Regel Power-Modul-Lösungen die erste Wahl sind.

Literatur

EU-Verordnung 2019/1784 vom 1. Oktober 2019 zur Festlegung von Ökodesign-Anforderungen an Schweißgeräte gemäß der Richtlinie 2009/125/EG des Europäischen Parlaments und des Rates.

»TO-247PLUS IGBT discrete device enhances power density in welding machines«, Application Note AN2019-10, Infineon Technologies

M. Holz, et al., »SiC Power Devices: Product Improvement using Diffusion Soldering«, Materials Science Forum Vols. 615-617 (2009) pp 613-616.