Innovative Design- und Testansätze

DC/DC-Wandler in Elektrofahrzeugen

Fortsetzung des Artikels von Teil 1

Zuverlässigkeit und Sicherheitssysteme

Mit der neuen Leistungshalbleitertechnologie in vielen DC/DC-Wandler-Designs müssen die Entwickler zusätzliche Designvalidierungen und Zuverlässigkeitstests durchführen, um sicherzustellen, dass ein Produkt unter den rauen Betriebsbedingungen in Fahrzeugen lange Zeit zuverlässig arbeitet. Natürlich sind die zusätzlichen Kosten für Validierung und Zuverlässigkeitstests notwendig, auch wenn diese Kosten das Hybrid-/Elektrofahrzeug weniger wettbewerbsfähig machen. Das Risiko ist hoch, wenn bei den Tests gespart wird und es zu Qualitätsproblemen bei den DC/DC-Wandlern für ein Hybrid-/Elektrofahrzeug kommt.

Entwickler, Techniker und Bedienungspersonal müssen beim Testen eines Wandlers aufgrund der Leistungs- und Spannungspegel, die bei DC/DC-Wandlern auftreten, Vorsicht walten lassen. DC/DC-Wandler im Hybrid-/Elektrofahrzeug überschreiten den Sicherheitsgrenzwert von 60 V, was die Implementierung spezieller Sicherheitsmechanismen wie beispielsweise des NFPA-79-Standards während der Fertigung erforderlich macht.

Solche Sicherheitsnormen erfordern ein redundantes System, bei dem ein Ausfall des Testsystems nicht dazu führt, dass ein Anwender der Hochspannung ausgesetzt wird. Die redundanten Sicherheitssysteme werden häufig kundenspezifisch aufgesetzt und verwenden eine speicherprogrammierbare Steuerung, die unabhängig vom Testsystem arbeitet. Dieser Ansatz bedeutet einen zusätzlichen Aufwand an Design, Kosten und Komplexität für die Testsysteme der Hersteller.

Wirkungsgradtest

Die Entwickler müssen den Wirkungsgrad ihrer Wandler maximieren. Der Wirkungsgrad hängt von vielen Faktoren ab, darunter Temperatur, Betriebsspannung, Anteil an der Nennleistung und andere Umgebungsbedingungen. Aufgrund der zahlreichen Einflüsse auf den Wirkungsgrad ist es für Entwickler schwierig, alle Kombinationen von Bedingungen zu simulieren, um ihr Design zu charakterisieren.

Darüber hinaus erfordert die Messung von Änderungen des Wirkungsgrads um 0,1 % bei einem Wirkungsgrad von 95 % oder mehr ein Messgerät mit einem hohen dynamischen Bereich, typischerweise mit einer Auflösung von 16 bit oder mehr. In Verbindung mit dem Bedarf an genauen Stromwandlern und gut synchronisierten Strom- und Spannungssignalen sind die Herausforderungen bei der Messung sehr komplex.

Diese Bemühungen zur Maximierung der Effizienz sollten auch den gesamten Systembetrieb des elektrischen Antriebsstrangs einschließen. Die Industrie hat effiziente Steuerungsalgorithmen für verschiedene Kombinationen aus Verbrennungsmotoren und elektromotorischem Antrieb samt Rekuperation entwickelt, bei denen der DC/DC-Wandler eine wichtige Rolle bei der Leistungsverteilung spielt. Leistungshardware-in-the-Loop-Tests sind für die praktische Messung der Effizienz des gesamten Systems von entscheidender Bedeutung, da sie die Firmware des DC/DC-Wandlers und die über die Komponenten des Antriebsstrangs verteilten Steuerungsalgorithmen validieren.

Hochfrequenzfähige Modelle und Simulationen

Da die Signale von WBG-Schaltkreisen mit Anstiegs- und Abfallzeiten von weniger als 10 ns Anteile bei höheren Frequenzen aufweisen, müssen Entwickler Hochfrequenz- oder elektromagnetische Modelle und Simulatoren verwenden, um das Verhalten von Leistungshalbleitern genau zu simulieren. Entwickler müssen elektromagnetische Interferenzen (EMI) simulieren, um den Beitrag des DC/DC-Wandlers zu gestrahlten und leitungsgebundenen Interferenzen zu verstehen.

Entwickler müssen auch die physische Positionierung der Bauteile im Wandlerlayout, die Eigenschaften von Halbleitergehäusen und die Auswirkungen von Leiterplatten berücksichtigen. Darüber hinaus sind thermische Simulationen und Analysen von entscheidender Bedeutung für das Verständnis der Kühlungsanforderungen, da sich die Temperatur bei DC/DC-Wandler-Designs erheblich auswirkt.

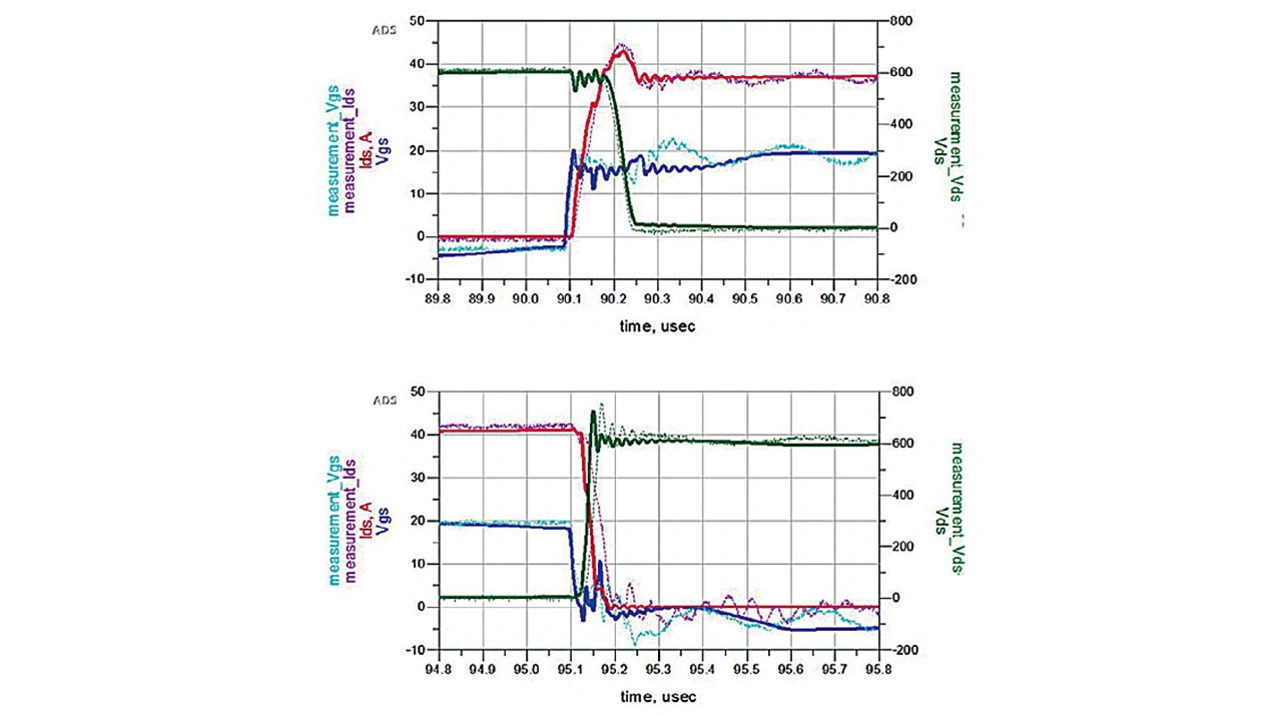

Halbleiterentwickler verwenden ein empirisches/mathematisches Modell mit Hochfrequenzcharakteristiken (S-Parameter-Messungen für »Null-Bias« und Ein-Zustand für das Schalttransistormodell) und Software zur Automatisierung des elektronischen Designs, um Bauelemente in Wandlerdesigns zu simulieren. Mit dieser Technik lässt sich die Übereinstimmung der simulierten Daten mit den Messdaten erheblich verbessern (Bild 4).

Integriertes Quelle-/Senke-Stromsystem mit Rückspeisung

Mehrere Anbieter führen integrierte Stromquellen-/Senkenlösungen in einem einzigen Produkt ein. Die Produkte können nahtlos von der Stromquelle (Quadrant I) zur Stromsenke (Quadrant II) übergehen, ohne dass externe Schaltungen oder die synchronisierte Programmierung einer separaten Stromversorgung und elektronischen Last erforderlich sind (Bild 5). Die Integration sorgt für ein gleichmäßiges Signal am Ausgang, das den Übergang des bidirektionalen DC/DC-Wandlers zwischen den entgegengesetzten Richtungen des Stromflusses korrekt simuliert.

Wenn das Stromversorgungssystem dem DC/DC-Wandler Strom zuführt, geht der größte Teil des Stroms (je nach Wirkungsgrad) durch den Wandler an die Fahrzeuglast. Wenn das Stromversorgungssystem Leistung vom DC/DC-Wandler abnimmt, muss das Stromversorgungssystem die Leistung absorbieren. Die meisten Leistungssysteme oder elektronischen Lasten leiten diese Leistung in Form von Wärme ab, sodass für Leistungsstufen mit DC/DC-Wandlern von bis zu 4 kW größere Produkte mit Lüftern erforderlich sind. Folglich müssen die Größe des Testsystems und die HLK-Anforderungen (Heizung, Lüftung, Klimatechnik) erhöht werden, um die Wärme aus der Einrichtung abzuführen.

Ab einer Leistung von 5 kW gibt es Quelle-/Senke-Systeme und elektronische Lasten, die den Strom in das Stromnetz zurückspeisen (oder zurückführen). Auch wenn mit dieser Technik keine hundertprozentige Effizienz erreicht werden kann, erlauben die meisten Designs die Rückspeisung von etwa 90 % der Leistung in das Netz. Folglich müssen nur 10 % der Leistung, das heißt im Falle eines 5-kW-Produkts etwa 500 W, als Wärme abgeführt werden. Das Ergebnis ist eine drastische Verringerung der Größe der Produkte und der Kosten für die Ableitung der Wärme aus der Umgebung des Testsystems.

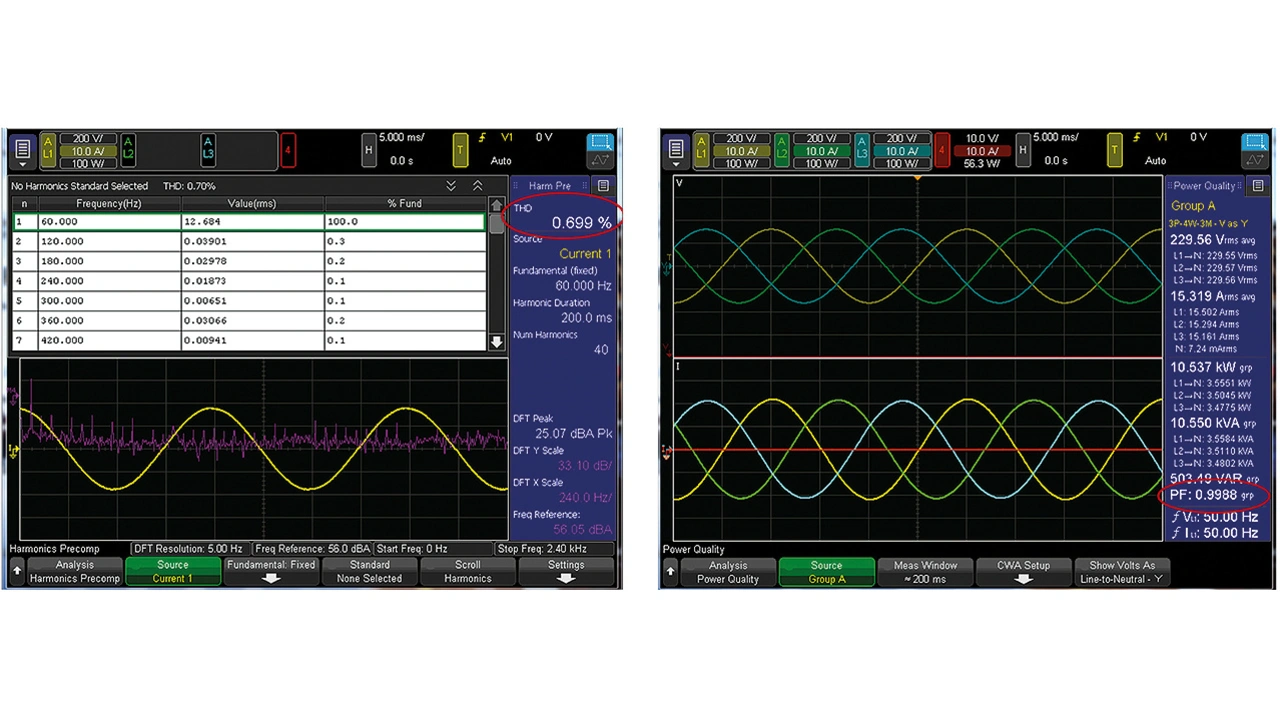

Die entscheidende Frage bei regenerativen Lösungen ist: Wie sauber ist der Strom, der in das Wechselstromnetz zurückgespeist wird? In der Fertigung verstärken die Testsysteme in der Einrichtung jede Verzerrung der in das Wechselstromnetz zurückgespeisten Leistung. Unsauberer Strom kann zu intermittierenden Problemen in der Einrichtung führen, sodass für jedes Testsystem ein Trenntransformator erforderlich ist, um das durch schlechte Rückspeisung verursachte Problem zu entschärfen. Es empfiehlt sich, beim Produktanbieter nachzufragen, ob die Rückspeisung in das Wechselstromnetz verzerrungsarm ist (Bild 6).

- DC/DC-Wandler in Elektrofahrzeugen

- Zuverlässigkeit und Sicherheitssysteme