Deutlich verkürzte Prüfzeiten

Programmierbare Stromversorgungen in der Automobilprüfung

Verkürzte Prüfroutinen erlauben eine Skalierung der Produktion. Deshalb hat TDK-Lambda »Fast-Speed«-Modelle der programmierbaren Genesys+-Stromversorgungen eingeführt, mit einem bis zu 35-mal schnelleren Einschwingverhalten sowie Anstiegs- und Abfallzeiten von weniger als 1 oder 2 ms.

Laut einer aktuellen Studie der Business-Consulting-Firma Grand View Research, belief sich die Marktgröße für die weltweite Herstellung von Auto- mobilelektronik im Jahr 2020 auf 262,60 Milliarden US-Dollar. Trotz Problemen in der Lieferkette und unsicheren Märkten gehen die Analysten davon aus, dass der Markt in den nächsten Jahren eine durchschnittliche jährliche Wachstumsrate (CAGR) von 8,8 Prozent aufweisen wird. Neben dem Einsatz und der Entwicklung von Elektro- und Hy- bridfahrzeugen werden von den Regierungen und den Verbrauchern auch ein geringerer Kraftstoffverbrauch und mehr Sicherheit gefordert. Dazu gehören Geschwindigkeitsbegrenzungen, automatisches Bremsen, Spurwechselsensoren, Alkoholsperren, Kameras und sogar Funktionen zur Fernabschaltung von Fahrzeugen.

Prüfung von Automobilelektronik

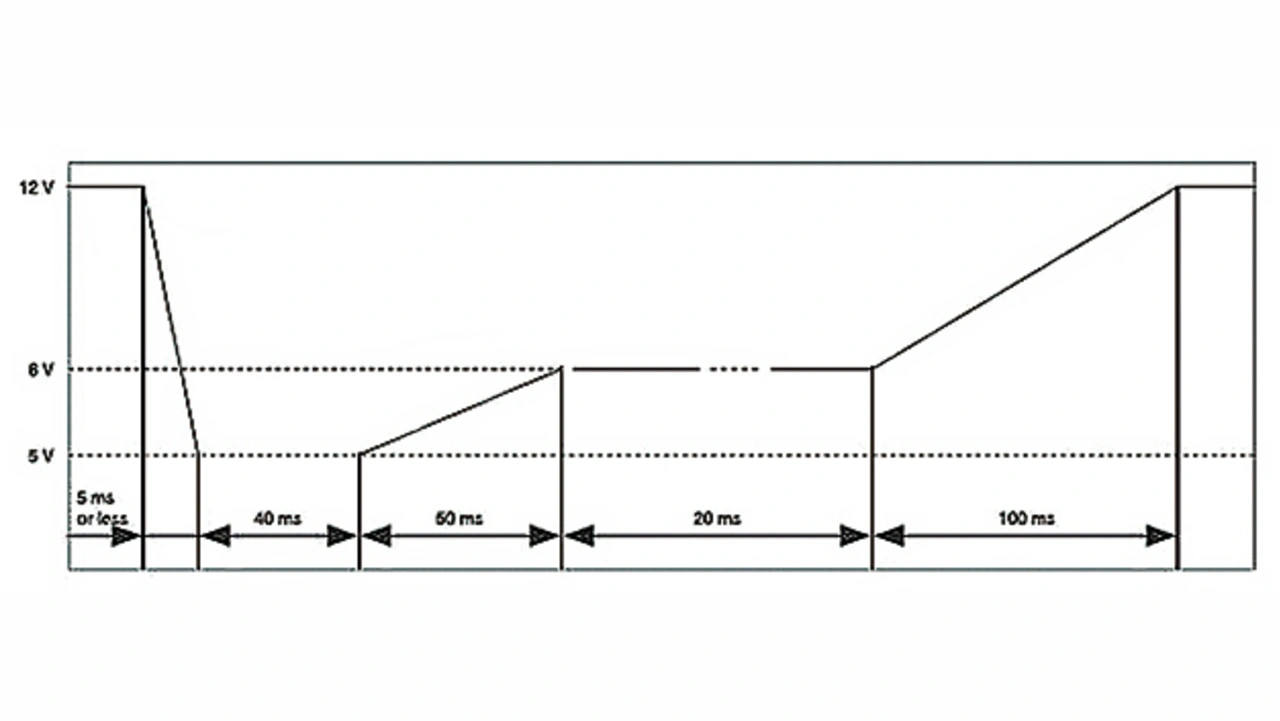

Elektronische Komponenten, Systeme und Software müssen während der Fahrzeugentwicklung und -produktion ausgiebig simuliert und getestet werden. Dazu verwenden die Automobilhersteller die ISO-Normen (Internationale Organisation für Normung) ISO 16750-2 und ISO 7637-2. Normen, die entwickelt wurden, um sicherzustellen, dass Kfz-Systeme in verschiedenen Szenarien, einschließlich transienter Spannungen, ohne Funktionsverlust oder Beschädigung weiterarbeiten können.

Hochspannungsstöße von mehr als 100 V mit einer sehr kurzen Dauer von 0,15 ms bis 2 ms sind inzwischen in diesen Normen enthalten. Aus diesem Grund müssen Konstrukteure verschiedene Situationen berücksichtigen, etwa das Anlassen eines Fahrzeugs bei sehr niedrigen Temperaturen (Kaltstart), das Entnehmen der Batterien bei noch laufender Lichtmaschine (Lastabwurf) und die Starthilfe für Fahrzeuge mit leerer Batterie oder leeren Batterien.

Erhöhung der Produktionskapazität

Um die Leistung eines Prozesses zu erhöhen und zusätzliche Anforderungen zu bewältigen, müssen entweder mehr Maschinen in der Fabrik installiert werden oder schnellere Maschinen, die mehr Teile pro Tag herstellen können. Oft ist der Platz in der Fabrik begrenzt und die Investitionsausgaben können eingeschränkt sein. Für automatisierte Prüfgeräte gilt das ebenfalls.

Bei normalem Gebrauch wird die Elektronik in Automobilanwendungen von Autobatterien und Lichtmaschinen gespeist. In den Testphasen der Produktion sind jedoch programmierbare Gleichstromversorgungen erforderlich, die von einer Wechselstromquelle gespeist werden. Diese ahmen die Batteriespannungs-schwankungen nach, die sowohl unter normalen Fahrbedingungen als auch in extremen Umgebungen während hochautomatisierter computergesteuerter Tests auftreten. Wenn die Prüfroutinen verkürzt werden können, können mehr Teile geprüft werden, ohne dass zusätzliche Kapazitäten erforderlich sind.

Verkürzte Prüfzeiten mit schnell reagierenden programmierbaren Netzteilen

Programmierbare Stromversorgungen mit schnellen Auf- und Abwärtsreaktionszeiten bieten den Herstellern von Automobilteilen damit die Möglichkeit, die Prüfzeiten zu verkürzen und realistischere Prüfroutinen zu ermöglichen. In der Folge kann sich so die Zuverlässigkeit des Fahrzeugs erhöhen, da die Teile in der Entwurfs- und Entwicklungsphase gründlicher getestet werden können.

Mit Hardware in the Loop (HIL) können Automobilkonstrukteure komplexe Simulationen durchführen, um ihre Entwürfe zu validieren, insbesondere angesichts der zunehmenden Menge an Software, die eingesetzt wird.

Motormanagementsysteme und andere elektronische Steuergeräte können von HIL profitieren, da die Tests durchgeführt werden können, ohne sie in ein Fahrzeug einzubauen. Systeme und Einheiten reagieren dabei auf die Software so, wie sie es tun würden, wenn sie physisch mit einem Motor verbunden wären. Tausende von Tests und anschließende Änderungen lassen sich schnell und kostengünstig durchführen, ohne dass ein Testfahrzeug gefährdet wird. Je schneller ein programmierbares Netzgerät seine Spannungs- oder Stromeinstellung ändern kann, desto mehr Tests sind pro Stunde möglich.

Was begrenzt die Auf- und Abwärtsgeschwindigkeit eines programmierbaren Netzteils?

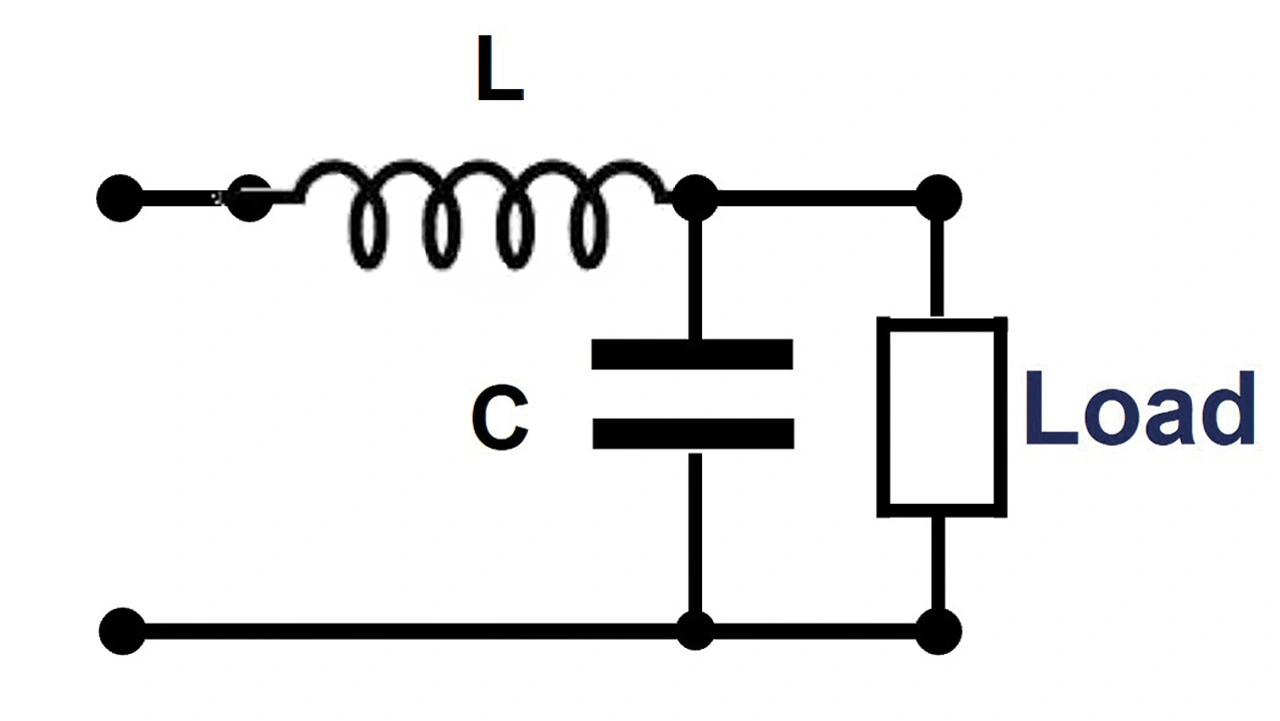

Ein AC/DC-Netzteil hat zwei Hauptfunktionen: Zum einen, den Wechselstromeingang vom Gleichstromausgang zu isolieren, um zu verhindern, dass der Benutzer einen Stromschlag erhält. Seine zweite Hauptfunktion besteht darin, einen gefilterten, geregelten, einstellbaren Gleichstromausgang zu liefern. Dabei besteht die Filterung hauptsächlich aus induktiven und kapazitiven Elementen, die die Ausgangswelligkeit reduzieren.

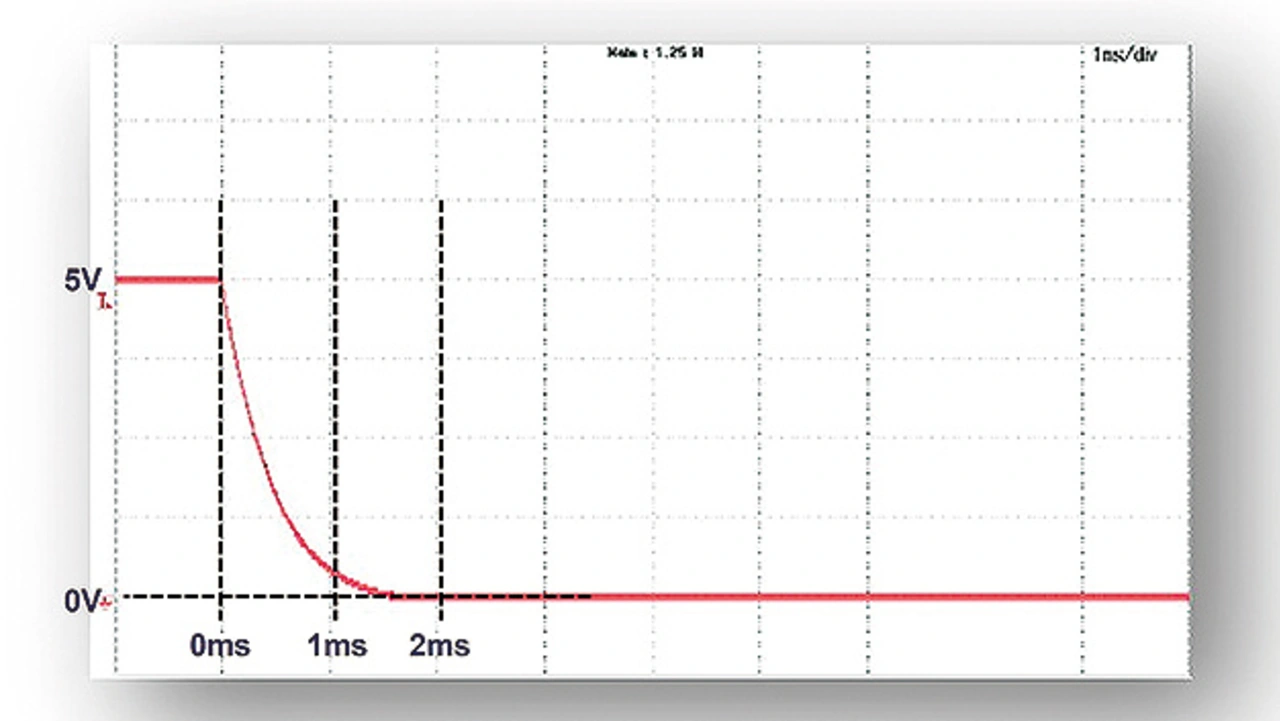

Je größer der Ausgangskondensator ist, desto geringer ist die Ausgangs-welligkeit. Der Kondensator braucht unterschiedlich lange zum Laden und Entladen, wenn die Ausgangsspannung höher oder niedriger programmiert wird. Leider verlängert sich dadurch die Anstiegs- und Abfallzeit des Netzteils, was sich auch auf die Reaktionszeit der Kommunikationsschnittstelle auswirken kann. Viele programmierbare Modelle verfügen über eine integrierte aktive Last, die die Entladung der Ausgangskondensatoren unterstützt. Diese Schaltungen haben jedoch eine begrenzte Verlustleistung und sind möglicherweise nicht für eine häufige Aktivierung vorgesehen.

Schnelle programmierbare Stromversorgungen

Stromversorgungshersteller produzieren modifizierte programmierbare Stromversorgungen mit schnellem Ansprechverhalten, die in erster Linie auf den Kfz-Testmarkt zielen. Für die Genesys+-Serie von TDK-Lambda beispielsweise sind jetzt »Fast-Speed«-Modelle erhältlich. So ermöglicht das Suffix -F ein sehr schnelles Einschwingverhalten, das bis zu 35-mal schneller ist als bei den Standardmodellen. Anstiegs- und Abfallzeiten von weniger als 1 oder 2 ms sind damit erreichbar, was kürzere Prüfzeiten für eine höhere Fertigungskapazität ermöglicht.

Programmierbare Netzteile lassen sich parallelschalten, um mehr Leistung zu liefern. Um sicherzustellen, dass sie sich die Last teilen, wird ein analoges Signal zur Kommunikation zwischen den Geräten verwendet. Auch dies kann die Anstiegs- und Abfallzeiten erheblich verschlechtern.

TDK-Lambdas Genesys+-Serie verfügt über eine patentierte digitale Technologie, die es ermöglicht, mehrere Genesys+-Geräte parallel zu schalten und dennoch ein dynamisches Ansprechverhalten sowie eine Restwelligkeit und ein Rauschverhalten zu erreichen, die mit denen eines einzelnen Netzteils vergleichbar sind. Ein einfaches paralleles Datenverbindungskabel wird zwischen den Geräten angeschlossen, die automatisch konfiguriert und entsprechend parametriert werden. Auf diese Weise ist es möglich, Systeme mit einer Ausgangsleistung von bis zu 90 kW zu konfigurieren.

Zusammenfassend lässt sich sagen, dass angesichts der über mehrere Jahre anhaltenden CAGR-Werte in der Automobilelektronik schnellere automatisierte Prüfgeräte erforderlich sein werden. Da die Hersteller programmierbarer Stromversorgungen Modelle mit schnelleren Reaktionszeiten entwickeln, sind bestehende Systeme durchaus aktualisierbar, indem man langsamere Modelle durch neuere, schnellere Versionen ersetzt..

Der Autor

Mohamad El Boubou ist Product Marketing Manager bei TDK-Lamda.