Verlustfrei Daten konvertieren

Absicherung von Radarsensoren in Prototypenanwendungen

Fortsetzung des Artikels von Teil 1

Hohe Individualisierung bei vordefinierten Set-ups

In frühen Entwicklungsstadien werden sehr selten bereits standardisierte Technologien verwendet. Gerade in der Vorentwicklung von Radarsystemen ist daher nahezu immer die Umwandlung in Standardformate notwendig. Im beschriebenen Anwendungsfall wurde das MDI mit einem kundenoptimierten IO-Board sowie FPGA-Board zur sensornahen Datenausleitung über das Aurora-Protokoll angepasst. Mithilfe von Aurora und MCDS (Multi-Core Debug Solution) wurden die Testdaten auf Ethernet übertragen. Auch hier fungierte der MDILink als verlässlicher Mediakonverter und transformierte die Datenmenge mit gleichbleibender Qualität und exakter Zeitstempelung. Die Daten wurden ideal für die weiteren Entwicklungsstufen vorbereitet.

Hella setzte auf das Messdaten-Interface von b-plus, um einen möglichst reibungslosen Übergang der Entwicklungsmuster zu deren Validierungsergebnissen für die Serie bereitstellen zu können.

FPGA-Technik ermöglicht Flexibilität

FPGA-Lösungen sind für ihre Individualität bekannt. Angepasste Datenkompression, verschiedene Konvertierungen, Verschlüsselungen und spezielle Ein- und Ausgangsformate können je nach Projektanforderung berücksichtigt werden. Beim Anwendungsfall Hella war die Vorgabe, Sensordaten aus zwei Radarsensoren über ein Aurora-Protokoll abzugreifen und diese über Ethernet auszuleiten.

Die Herausforderung des Set-ups bestand darin, dass die Rohdaten aufgrund von Vorgaben des Chipherstellers zusätzlich über ein überlagertes MCDS-Protokoll liefen. Das individuell entwickelte FPGA-Design unterstützt dieses und kann zusätzlich CAN-FD-Daten loggen. Die spezielle 8b10b-Codierung schaffte zusätzliche Sicherheit. Die Strukturen der vorhandenen Sensordaten konnten für die Weiterverarbeitung verändert werden, ohne die Inhalte zu verlieren.

Wenn man bedenkt, dass während einer einstündigen Testfahrt in etwa 500 Gigabyte an Messdaten anfallen, ist es eine enorme Herausforderung, Sensordaten ohne Qualitätsverlust vom Sensor zum Rekorder zu bringen. Die Konvertierung der dezentral erfassten Messdaten in Standardtechnologien birgt dabei viele potenzielle Fehlerquellen. Mit Messgeräten, die genau und aufeinander abgestimmt arbeiten, wird dies verhindert.

Die MDILink-Familie

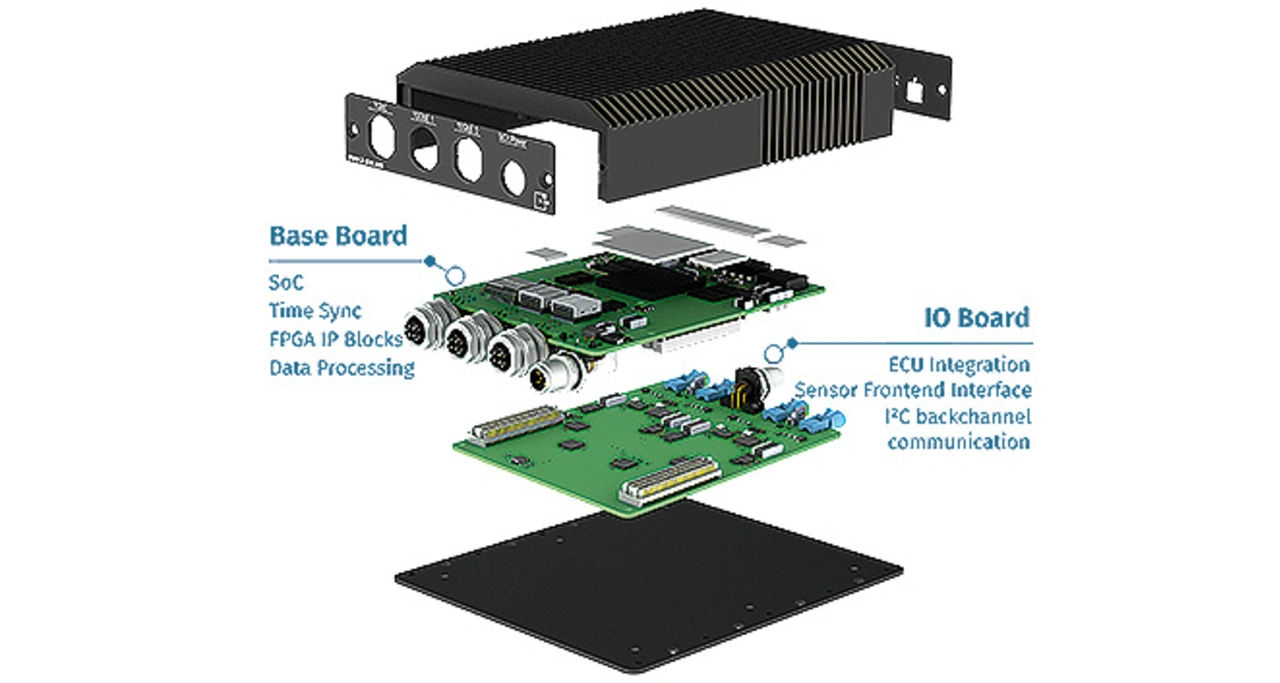

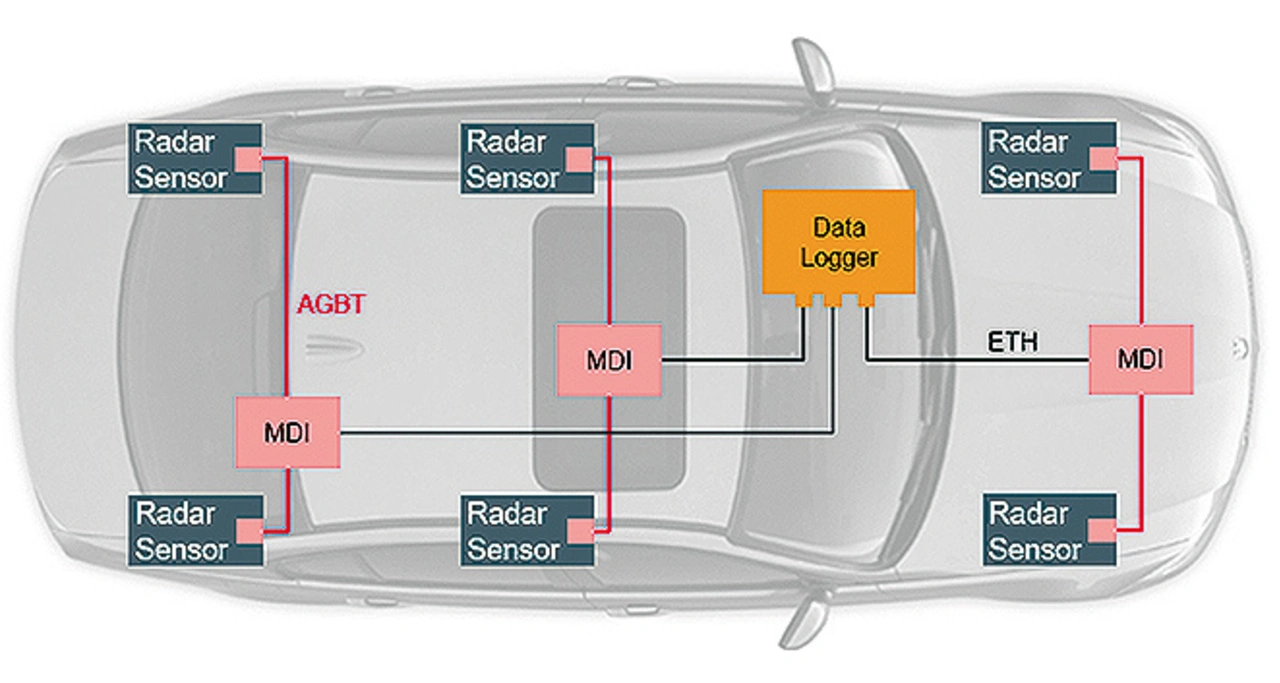

Mit der MDI(Measurement-Data-Interface)-Technologie ist b-plus auf eine dezentrale Messdatenerfassung aus Sensoren, deren Datenkonvertierung sowie der exakten Zeitstempelung dieser Daten spezialisiert (Bild 2). Der erfasste Datenstrom wird anschließend via Ethernet in den Datenrekorder übertragen. Anwendungsfälle gibt es viele: die Technologie findet sowohl im Entwicklungsprozess von Steuergeräten als auch in der Prototypenphase und den darauffolgenden Tests bis hin zur Serienentwicklung ihren Einsatz.

Einzelne Technologiebausteine bieten eine Basis, um Lösungen speziell für den Anwendungsfall des Steuergeräts zu entwickeln und diese bei Bedarf auch direkt auf das Steuergerät zu integrieren. Eine höchst effiziente und parallele Verarbeitung der Schnittstellen mit höchster Datenrate gelingt mit modernster FPGA-Technik.

Mit definierten Softwareschnittstellen und der Anbindung an Software-Frameworks gestaltet b-plus gemeinsam mit dem Kunden eine offene und anpassungsfähige Lösung für verschiedenste Einsatzzwecke. Bestimmte Schnittstellen, Ein- und Ausgabe verschiedener Datenformate sowie auch die Datenkompression, Konvertierung und Verschlüsselung können auf die MDI-Technologie abgestimmt werden. Ein reibungsloser Übergang vom Entwicklungsmuster zum Serienprodukt wird ermöglicht. Je nach Verwendungszweck und Rahmenbedingungen gibt es Lösungen für folgende Schnittstellen:

- Die GMSL2-Schnittstelle besticht durch ihre hohe Bildqualität, verbunden mit gleichzeitig hoher Datenübertragungsgeschwindigkeit und geringer Latenz. Die Abkürzung steht für Gigabit Multimedia Serial Links (GMSL) und wurde von Maxim Integrated (heute Analog Devices, ADI) speziell für kamerabasierte Systeme vornehmlich im ADAS-Bereich entwickelt. Sie eignet sich ideal für die Übertragung in modernen Fahrerassistenzsystemen und Kamerasensoren sowie anderen Steuergeräten. GSML kann Daten über Coax-Kabel inklusive Power over Coax sowie über eine Zweileiter-Verbindung (Twisted Pair) übertragen, was den Einsatz noch variabler macht. Sie zählt daher zu einer der meistgenutzten Schnittstellen im ADAS/AD-Bereich.

- FPD-Link ist eine Schnittstelle, die speziell für die Übertragung von hochauflösenden Videodaten von Kamera, Lidar und Radar ausgelegt wurde. Der Flat Panel Display Link, kurz FPD-Link, gilt als erster offener Standard. Er wurde 1996 von National Semiconductor (heute innerhalb Texas Instruments) herausgegeben. Verbunden mit Power-over-Coax (PoC) eignet er sich ideal für den Einsatz im Automotive-Umfeld. Hierbei entfällt die Verwendung eines separaten Netzteils für die Stromversorgung, da der Sensor diese direkt vom angeschlossenen Aufnahmegerät bezieht. Außerdem sind im Vergleich zu Power-over-Ethernet (PoE) längere Übertragungsstrecken möglich.

- Das Camera Serial Interface, kurz CSI, ist eine Schnittstelle der MIPI Alliance, welche typischerweise bei Kamerasensoren verwendet wird. Sie stellt eine Direktschnittstelle für die Evaluierung für Sensoren und Steuergeräte dar. Durch CSI-2 wird eine direkte Verbindung zu den ECUs hergestellt, sodass Bilddaten ohne Umwege über Bussysteme übertragen werden können.

360°-Umfelderkennung

Die Radarsensorik in On- und Off-Highway-Anwendungen gewinnt immer mehr an Bedeutung. Sie ermöglicht eine 360°-Umfelderkennung sowohl von bewegten Objekten (wie Autos, Fahrradfahrern und Fußgängern) als auch unbewegten Objekten um das Fahrzeug herum (Bild 3). Beim 77-GHz-Radarsensor von Hella handelt es sich um einen FMCW-Radar (frequenzmoduliertes Dauerstrichradar), der speziell für die Verwendung im Bereich des autonomen Fahrens entwickelt wurde.

Hierbei wird die Frequenz einer vom Sensor kontinuierlich ausgesandten Trägerfrequenz in einem kleinen Bereich der Bandbreite variiert. Sobald das Signal von einem Objekt zum Sensor zurückreflektiert wird, kann daraus durch einen Frequenzvergleich die Distanz und die Geschwindigkeit des erfassten Objektes bestimmt werden. Dank des kompakten Designs kann der Sensor rund um das Fahrzeug – auch an der Fahrzeugseite – integriert werden und misst neben Distanz ebenso die Relativgeschwindigkeit eines Objektes.

Die Schritte, die bei der Verarbeitung der Messdaten zur Ab- sicherung von Radarsensoren zurückgelegt werden müssen, sind beachtlich. Von der zeitgestempelten, nanosekundengenauen Aufzeichnung der Daten, über die Verarbeitung der Sensordaten verschiedener Schnittstellen und Data Layer, der Konvertierung, bis hin zur Analyse der Messdaten für die Weiterentwicklung der Geräte und Technologien, werden etliche Entwicklungsschritte durchlaufen.

Bei seinem Datenverarbeitungsprozess setzt Hella seit Jahren auf Lösungen von b-plus. Mit Individualentwicklungen konnten Fälle wie das beschriebene Anwendungsbeispiel zur qualitativen Messdatenkonvertierung gelöst werden. b-plus bietet im Hard- und Softwarebereich kundenorientierte Lösungen für Sensorhersteller, um die Mobilität von morgen mitzugestalten.

Literatur

https://www.tuev-nord.de/de/privatkunden/ratgeber-und-tipps/technik/fahrassistenzsysteme/

https://www.hella.com/soe/de/Produkte/Product-detail-4957/?pid=2351

https://www.hella.com/resources-soe/assets/documents_global/10069070a_AM0.pdf

https://www.hella.com/HELLA-com/de/HELLA-im-Ueberblick-723.html

Die Autoren

Tobias Geiger

ist Projektleiter Automotive Electronics bei der b-plus-Gruppe und begleitet Kundenprojekte sowie Eigenproduktentwicklungen von der Idee bis zur Nachbetreuung. Er ist seit 2017 bei b-plus tätig. Zuvor sammelte er in verschiedenen Firmen im Automotive-Bereich mit dem Fokus auf Automotive Ethernet Erfahrung als Softwareentwickler, Testingenieur und Projektmanager. Sein Studium absolvierte er in der Medientechnik, B.Eng., sowie dem Wirtschaftsingenieurwesen (Netzwerktechnik), M. Eng..

Georg Vogl

ist seit fünf Jahren als Produktmanager bei der b-plus Gruppe. Er ist unter anderem Experte für das Messdaten-Interface MDILink. Sein Wissen für Datenverarbeitung und -weiterleitung und im Bereich der Embedded-Computer-Technologien sammelte er in über 20 Jahren Branchentätigkeit. Seiner beruflichen Karriere liegt ein Studium der Elektrotechnik in Regensburg zugrunde

- Absicherung von Radarsensoren in Prototypenanwendungen

- Hohe Individualisierung bei vordefinierten Set-ups