Automatisierung steigert Produktqualität

Qualitätsprüfung von Autositzen

Bei der Produktion und End-Of-Line Prüfung von Autositzen gilt es diverse Herausforderungen zu meistern, um höchste Qualitätsstandards gewährleisten zu können. Durch Automtatisierung des Prüfverfahrens lässt sich die Qualität und Effizienz in der Produktion erhöhen.

Zu den Herausforderungen bei der Qualitätsprüfung von Autositzen gehört das Prüfen von elektrisch/optisch nicht unterscheidbaren Merkmalen, beispielsweise von Schaltfunktionen für die Lordosestütze oder der Achsschalter, bei denen eine Fehlfunktion nur schwer von einer Fehlbetätigung zu unterscheiden ist. Eng definierte Prüfparameter wie Prüfkraft und Prüfposition müssen genau überwacht und dokumentiert werden.

Nicht ergonomische Bedien- und Prüfprozesse wie Drehen, Heben oder Pumpen können physische Belastungen für das Prüfpersonal darstellen und die Verfügbarkeit qualifizierter Mitarbeiter weiter reduzieren. Durch den Einsatz von Robotern und Kamerasystemen lassen sich diese Aufgabenstellungen mit mehr Qualität und Effizienz in der Produktion bewältigen.

Fallstudie: Roboter-Automatisierung bei einem Automobilzulieferer

Ein End-of-Line-Prüfplatz für Autositze (Bild 1) besteht aus verschiedenen Komponenten, die zusammenwirken, um die Qualität und Konformität der hergestellten Autositze zu überprüfen. Der Prüfling Autositz (1) wird auf einen Warenträger (2) auf dem Produktionsband transportiert und am Ende des Produktionsprozesses in den EOL-Prüfplatz gefahren. Ein Testsystem zur Funktionsprüfung (3) wird an den Autositz angeschlossen und führt alle Prüfaufgaben durch. Diese Aufgaben werden herkömmlicherweise für den ausführenden Bediener visualisiert und gegebenenfalls am Prüfmonitor bestätigt.

Am automatisierten Prüfstand ist in das Testsystem ein Roboterarm integriert, der die manuellen Prüfprozesse koordiniert durchführt. Unterstützt wird er durch optische Messsysteme, wie Kameras und Laser, die die Wiederholgenauigkeit erhöhen und den Sicherheitskomponenten (4), die sicherstellen, dass der Prüfplatz den geltenden Sicherheitsstandards entspricht und Unfälle oder Verletzungen verhindert werden.

Eine der größten Herausforderungen bei der Automatisierung von Fertigungsprozessen und Qualitätsprüfungen ist die korrekte Positionsermittlung des Prüflings. Dieser ist als komplexer Körper mit mehreren Freiheitsgraden in der Positionierung zu betrachten. Der Prüfling ist im Produktionsprozess mit vielen Toleranzen beaufschlagt, die zu einer starken Verschiebung der Merkmalsposition führen können.

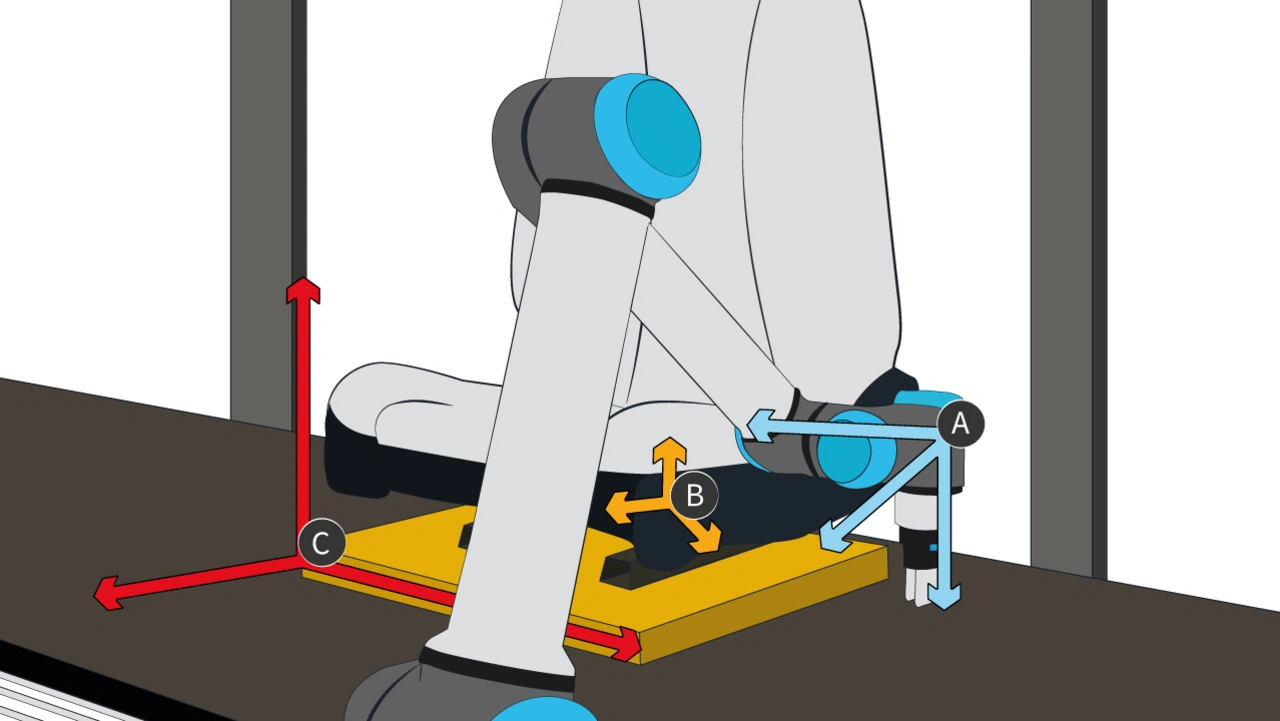

Für den Automatisierungsplatz werden drei Koordinatensystemen zur Positionsbeschreibung verwendet (Bild 2), das Roboterkoordinatensystem TCP (A), das Prüflingskoordinatensystem (B) und das Koordinatensystem des Arbeitsplatzes/Warenträgers (C).

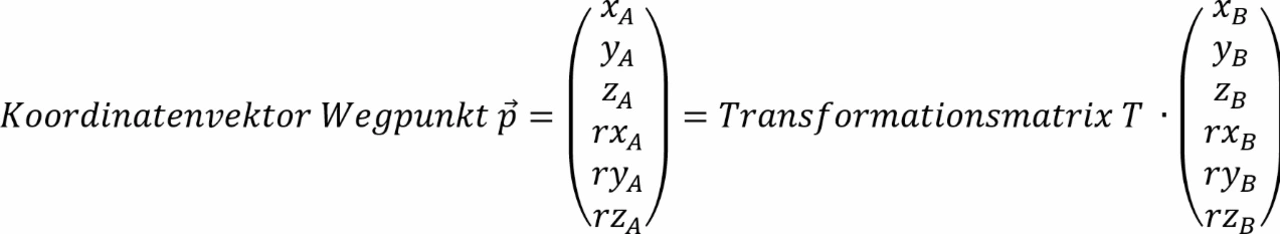

Ziel ist es, die Position eines Merkmals aus dem Prüflingskoordinatensystem B in das Roboterkoordinatensystem A zu überführen, damit in diesem System ein bestimmter Wegpunkt p angefahren werden kann. Wie exakt dieser Wegpunkt (siehe Formel) ermittelt werden muss, hängt von der Applikation ab. So benötigen zum Beispiel Interaktionen mit der Schalterblende eines Autositzes eine höhere Genauigkeit als die Ablage eines Tennisballs in einem Basketballkorb.

Prozessfähigkeit vermindert durch unzureichende Positionsermittlung

Die korrekte Positionsermittlung ist wichtig, da hierdurch maßgeblich die Kosten des Produktionsprozesses beeinflusst werden können. Eine Falscherkennung führt zu erhöhtem Bedarf an Nacharbeit, verlängerter Taktzeit durch Wiederholungsprüfungen und im schlimmsten Fall sogar Prüflingsbeschädigungen. Wird zum Beispiel Kleber nicht korrekt auf die Klebeflächen aufgetragen, ist dieses Bauteil unbrauchbar für den weiteren Produktionsablauf und muss aussortiert werden. Dasselbe gilt für Schraubanwendungen, die bei fehlerhafter Positionsermittlung den Prozess nicht korrekt ausführen können und somit manuell nachgearbeitet werden müssen.

Dabei ist nicht nur der manuelle Nacharbeitsplatz ein Kostenpunkt. Es muss zudem eine weitere Qualitätsprüfung in den Produktionsablauf integriert werden, um solche Fehler überhaupt zu erkennen.

Je nach Prozessrobustheit sind unterschiedliche Abweichungen in der Positionsermittlung tolerierbar. Der Einsatz der verschiedenen Techniken bzw. Maßnahmen muss daher im Einklang mit deren Implementierungsaufwand, den Randbedingungen am Arbeitsplatz und der Zielgröße gedacht werden.

Möglichkeiten der Positionsermittlung

Zur korrekten Positionsermittlung gibt es verschiedene Verfahren, die einzeln oder auch in Kombination genutzt werden. Zuerst sollte der Prüfling so präzise wie möglich auf dem Werkstückträger im Arbeitsplatzkoordinatensystem positioniert werden. Davon ausgehend kann über kraftgeführtes Heranführen bei großen Toleranzen und geeigneter Bauteil/TCP-Struktur der Prüfling manipuliert werden. Für präzisere Ergebnisse folgt das taktile Ausmessen spezifischer Punkte des Koordinatensystems mittels Kraftsensorik (Arbeitsplatz, Prüfling) und schließlich das optische Ausmessen spezifischer Merkmale des Koordinatensystems mittels Kamerasystem (Arbeitsplatz, Prüfling).

Geeignete Randbedingungen schaffen, Prüfling präzise positionieren

Zur Ermittlung der Prüflingsposition sollte man zur Vereinfachung von bestimmten Randbedingungen ausgehen. Diese zu schaffen, ist keineswegs trivial und benötigt geeignete Mittel, die im Folgenden nur kurz benannt werden sollen. So wird bei allen Koordinatensystemen davon ausgegangen, dass diese orthogonal zueinanderstehen und der Versatz lediglich in der Position x-y-z und nicht in der Orientierungsrichtung rx-ry-rz erfolgt.

Zur Ermittlung der Prüflingsverschiebung wird von spezifischen Prüflingsmerkmalen eine Transformationsmatrix abgeleitet. Sollte das Prüflingsmerkmal, beispielsweise durch Beschädigung oder Fehlmontage, zu stark vom angelernten Normal abweichen, kommt es zu einer fehlerhaften Positionsermittlung.

Idealerweise sind die mechanischen Toleranzen der Komponenten minimal. Das ist aber leider oft nur sehr kostenintensiv für eine komplette Produktionslinie zu realisieren. Gerade die Übergänge vom Produktionsband zu Werkstückträger und Werkstück können eine hohe Varianz aufweisen.

Oftmals werden bestehende Produktionslinien auch erst nachträglich automatisiert. Neben veränderten Anforderungen an Platzbedarf und Eingreifraum sind auch die Anforderungen an die Positionstreue des Prüflings am EOL-Prüfplatz für den manuellen Prüfprozess nicht so hoch wie für einen automatisierten Prozess. Durch Verschleiß an Stoppern, Warenträgern und Klemmungen werden zudem die Positionierungstoleranzen weiter erhöht. Deshalb sind für jeden Automatisierungsprozess die geeigneten Tools und die Kombination aus dem richtigen Material und der Toolgeometrie zu wählen, um bestenfalls ein kraftgesteuertes Positionieren zu ermöglichen.

Kraftgesteuerte Positionierung

Bei der kraftgesteuerten Positionierung ist die Prüflingsgeometrie so beschaffen, dass die Position über einen Einführprozess durchgeführt werden kann. Der Roboter muss dazu so programmiert werden, dass er in mindestens einer Achsrichtung frei beweglich ist und mit einer definierten Kraft an den Prüfkörper heranfahren kann. Die spezielle Kombination aus Tool und Prüflingsgeometrie erlaubt dann ein Einfädeln, zum Beispiel das Einführen der Gurtschlosszunge in die trichterförmige Gurtschlossöffnung.

Taktile Positionserkennung

Ist die Prüflingsgeometrie nicht für das kraftgesteuerte Positionieren geeignet, lässt sich das Prüflingskoordinatensystem durch ein Antasten bestimmter Prüfmerkmale mittels Roboter-TCP vornehmen. Der Prüfkörper ist in den Achsen anzutasten, in denen eine Verschiebung des kartesischen Koordinatensystems zu erwarten ist. Die Differenz zur Normposition wird dabei ermittelt und zur Verschiebung des Prüflingskoordinatensystems genutzt. Der Vorteil besteht darin, dass keine zusätzlichen Messmittel außer dem Roboter mit Kraftsensorik erforderlich sind. Die Hardware- und Installationskosten werden reduziert und der Wartungsaufwand sinkt.

Die Voraussetzung für diese Methode ist, dass der Prüfling über zugängliche Merkmale (zum Beispiel größere Antastflächen) verfügt, die eine möglichst geringe Fehlervarianz aufweisen und über die sich eine Verschiebung in x-y-z Richtung ermitteln lässt.

Fehler an dem Prüflingsmerkmal führen jedoch zu einer fehlerhaften Positionsermittlung und es lässt sich ohne Hilfsmittel im Nachhinein nicht unterscheiden, ob der Fehler am Prüfling oder bei der Positionsermittlung liegt.

Optische Positionserkennung

Verfügt der Prüfling über optisch eindeutig identifizierte Merkmale (plane Flächen, Referenzformen, etc.) ist eine optische Positionsermittlung möglich. Hierbei wird ein Merkmal in der Normposition angelernt und dann durch Bilderkennungssoftware die Verschiebung zur Normposition ermittelt.

Das optische Messverfahren spart Antastzeit und ist abhängig vom Prüfling weniger fehleranfällig als das taktile Referenzieren. Ein Nachteil ist jedoch, dass das Kamerabild durch die Lichtverhältnisse, Sichthindernisse, Farbvielfalt (zum Beispiel Merkmal schwarz auf schwarz) und die Beschränkung in der Integrierbarkeit am Arbeitsplatz negativ beeinflusst werden kann. Oft ist dabei die Integration in den Roboterarm die einfachste Umsetzung.

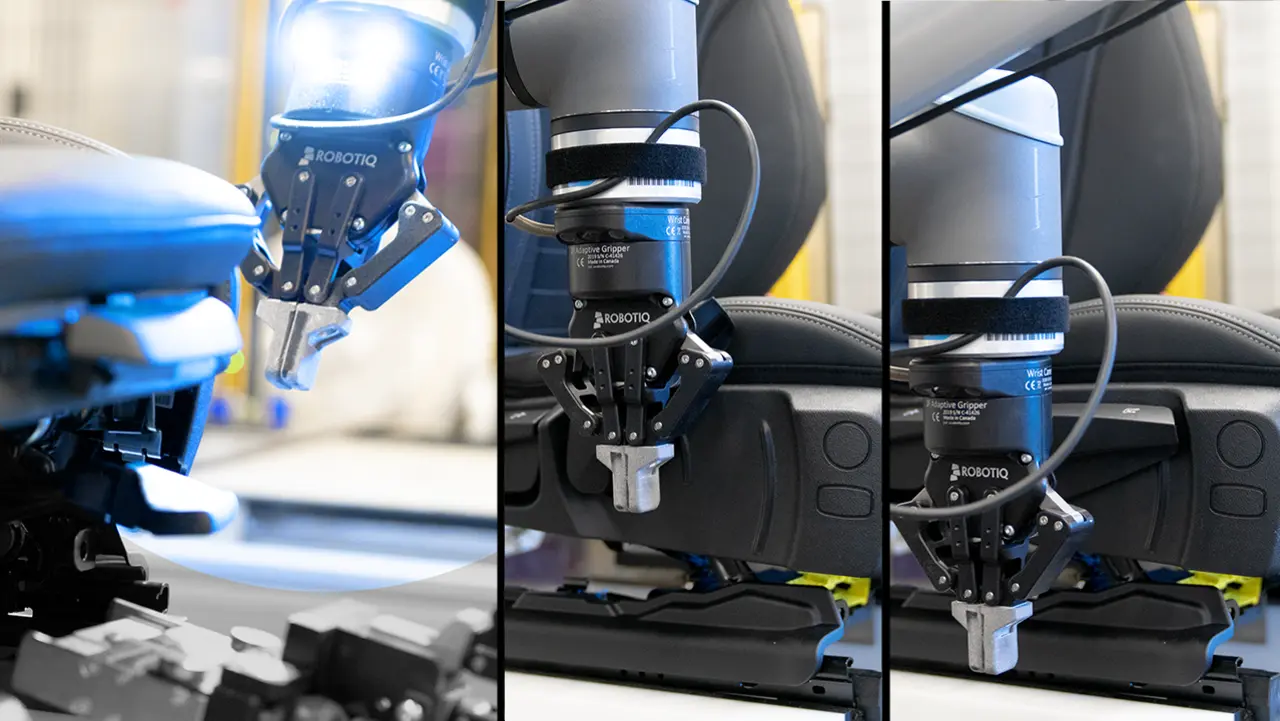

Im Applikationsbeispiel von Göpel Electronic zur Qualitätsprüfung des Autositzes wird beispielsweise ein Roboterarm UR10e mit integrierter Robotiq Wrist Camera genutzt (Bild 3). Merkmalsformen können hier mittels CAD-File oder einfachen geometrischen Formen angelernt werden (Bild 4).

Position gefunden – Was nun?

Hat man die Verschiebung des Prüflings zur Normposition ermittelt, kann nun das Prüflingskoordinatensystem um den Differenzvektor verschoben und die korrekte Position angesteuert werden.

Bei der Positionsermittlung ist es wichtig, die spezifischen Anforderungen des Prozesses und der Prüflingsgeometrie zu berücksichtigen. Das ermöglicht eine effiziente Qualitätsprüfung, reduziert Nacharbeit und Ausschuss sowie zusätzliche Qualitätsprüfungen. Dadurch steigen die Prozessfähigkeit, die Kosteneffizienz und die Produktqualität.

Der Autor

Philipp Kießlich-Köcher

ist Senior Ingenieur Automotive Test Solutions bei Göpel Electronic.