On-Board-Charger-Technik in E-Fahrzeugen

Ladeenergie effizient nutzen

Die E-Mobilität gewinnt an Bedeutung, und elektrifizierte Fahrzeuge helfen durch den reduzierten Schadstoff-Ausstoß, künftige Grenzwerte einzuhalten. Optisch unterscheiden sie sich kaum von den Modellen mit Verbrennungsmotor – im Inneren gibt es allerdings erhebliche Unterschiede.

Batterie-elektrische Fahrzeuge (BEV) und teil-elektrifizierte Autos (Hybride) helfen durch deren reduzierten Schadstoff-Ausstoß, künftige Grenzwerte einzuhalten und die Umwelt zu schonen. Zusätzlicher Treiber für die Elektrifizierung sind die in absehbarer Zeit endenden Vorräte an fossilen Brennstoffen, die die Grundlage zur Herstellung von Benzin und Diesel darstellen.

Der aktuelle Generationenwechsel, den die Ingenieure der Fahrzeughersteller und der Zulieferer zu bewältigen haben, ist enorm. Nicht zuletzt, weil die Bauteile rund um die seit Jahrzehnten genutzten Verbrennerantriebe immer weiter verbessert, teilweise standardisiert und in hohen Stückzahlen produziert werden.

Komponenten eines Elektrofahrzeugs

Die wesentlichen Bauteile für den elektrischen Antrieb sind:

- E-Maschine, teilweise mit Getriebe

- Inverter als Motorsteuerung

- Gleichspannungswandler zur Versorgung von 12-V-Komponenten

- Fahrzeugbatterie

- Ladegerät für die Fahrzeugbatterie – auch On-Board Charger genannt

All diese Komponenten werden über das fahrzeugseitige Bordnetz der elektrifizierten Kraftfahrzeuge miteinander verbunden und übernehmen unterschiedliche Aufgaben im Antrieb und dessen Peripherie. Bei der verwendeten Ladetechnik handelt es sich um netzgespeiste Ladegeräte, die aus der Wechselspannung von Wallboxen oder Ladesäulen mit Energie versorgt werden und die Batterie des geparkten Elektrofahrzeugs elektrisch aufladen.

Energieübertragung

Grundsätzlich sind alle derzeit am Markt verfügbaren On-Board Charger als Schaltnetzteile ausgeführt – auf die Batterieladung spezialisiert und optimiert. Schaltnetzteile haben sich seit vielen Jahren aufgrund ihrer kompakten Bauweise, der niedrigeren Verluste, der besseren Entstörmöglichkeiten hinsichtlich der elektromagnetischen Verträglichkeit (EMV) und des geringeren Gewichts gegen Produkte auf Basis von 50-Hz-Transformatoren durchgesetzt.

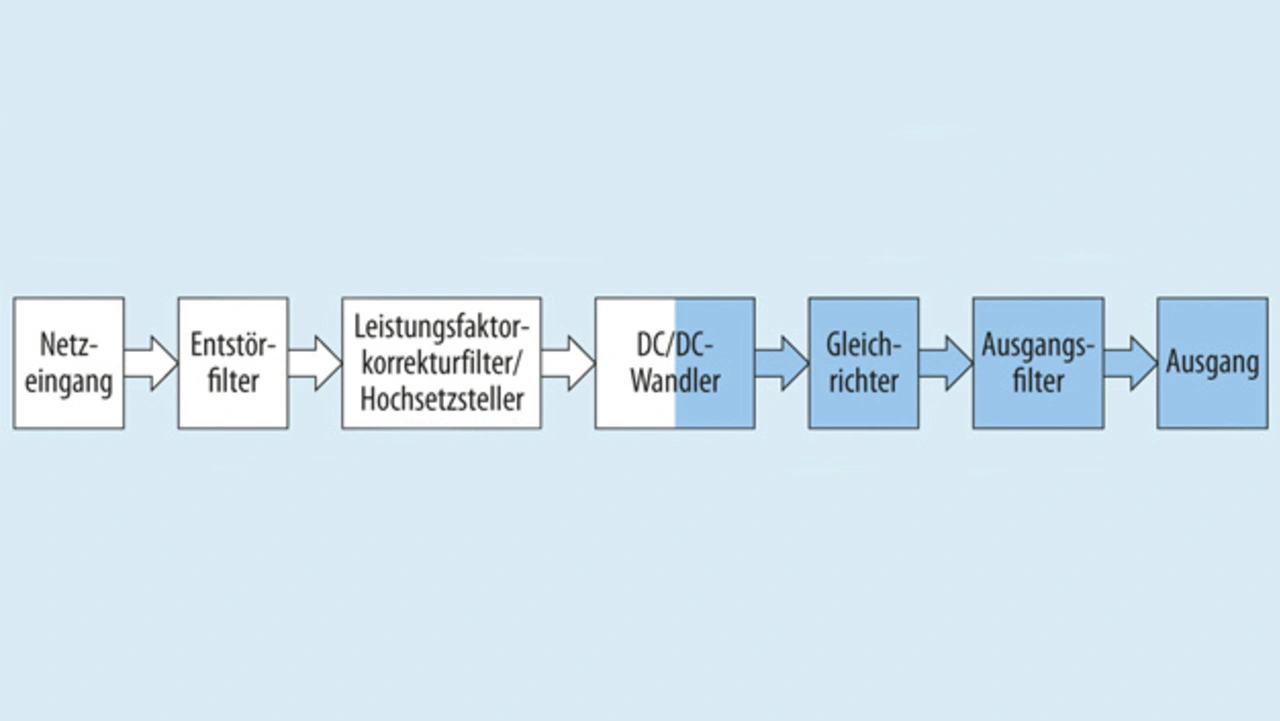

Es kommen verschiedene Topologien zum Einsatz – überwiegend wird die Energieumsetzung vom netzseitigen Primärkreis auf den anwendungsseitigen Sekundärkreis mit Schaltfrequenzen um die 100 kHz realisiert. Moderne Produkte setzen häufig sogenannte Resonanzwandler-Topologien ein, deren Vorteil in einer sehr verlustarmen Energieumsetzung und der vereinfachten Entstörung im Vergleich zu den »hartgeschalteten« Wandlern liegt. Im Blockschaltbild (Bild 1) sind die wichtigsten Funktionen dargestellt, die an der Energieübertragung beteiligt sind.

Dem Netzeingang nachgeschaltete Filter sind erforderlich, um aktuelle Standards zur Entstörung einzuhalten. Dem Hauptwandler vorgeschaltet wird ein galvanisch nicht getrennter Hochsetzsteller (Booster). Dessen Hauptfunktion besteht darin, eine »sinusförmige« Stromaufnahme aus dem öffentlichen Netz sicherzustellen. Der Hauptwandler (DC/DC-Wandler) wird als galvanisch getrennte Energieumsetzung mittels Transformator realisiert. Dem Hauptwandler nachgeschaltet ist ein Gleichrichter und der Ausgangsfilter. Durch verbesserte Komponenten, insbesondere Leistungshalbleiter und magnetische Bauteile, konnte die Leistungsdichte und der Wirkungsgrad der Energieumsetzung sukzessive erhöht werden. Derzeit werden Leistungsdichten zwischen 1,3 kW/l und 2 kW/l sowie Wirkungsgrade um die 95 Prozent erzielt. Die Werte weiter zu steigern, sind ein beständiges Ziel und Trend im Bereich der Leistungselektronik.

Eine erhöhte Leistungsdichte führt zu kompakteren und damit leichteren Systemen. Erhöhte Wirkungsgrade reduzieren die Verlustwärme, steigern die Effizienz und tragen damit letztlich auch zum umweltschonenden Einsatz der verfügbaren Ressourcen bei. Für den Endkunden macht sich die hocheffiziente Leistungselektronik dahingehend bemerkbar, dass die eingespeiste Leistung besser ausgenutzt wird und höhere Leistungsanteile zum Laden der Batterie zur Verfügung stehen.

Wirkungsgrad ist entscheidend

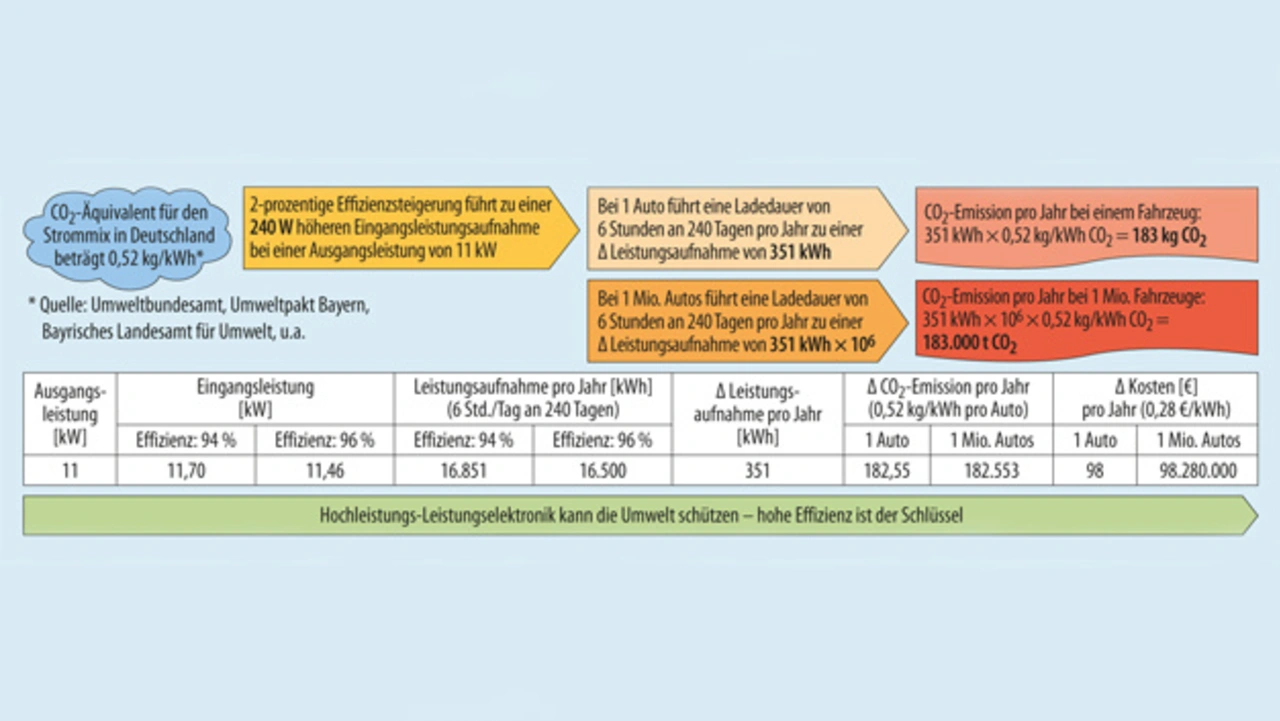

Legt man die CO2-Äquivalente für die Bereitstellung von Strom auf Basis des aktuellen Strommixes in Deutschland zugrunde, reduziert ein nur 2 Prozent höherer Wirkungsgrad bei einem 11 kW-Ladegerät und 240 Ladevorgängen pro Jahr (Ladedauer jeweils sechs Stunden) den CO2-Ausstoß um 183 kg. Hochgerechnet auf eine Million Fahrzeuge entspricht das einer Reduzierung des Ausstoßes von CO2 um 183.000 t pro Jahr (Bild 2).

Leistungselektronik im Elektrofahrzeug

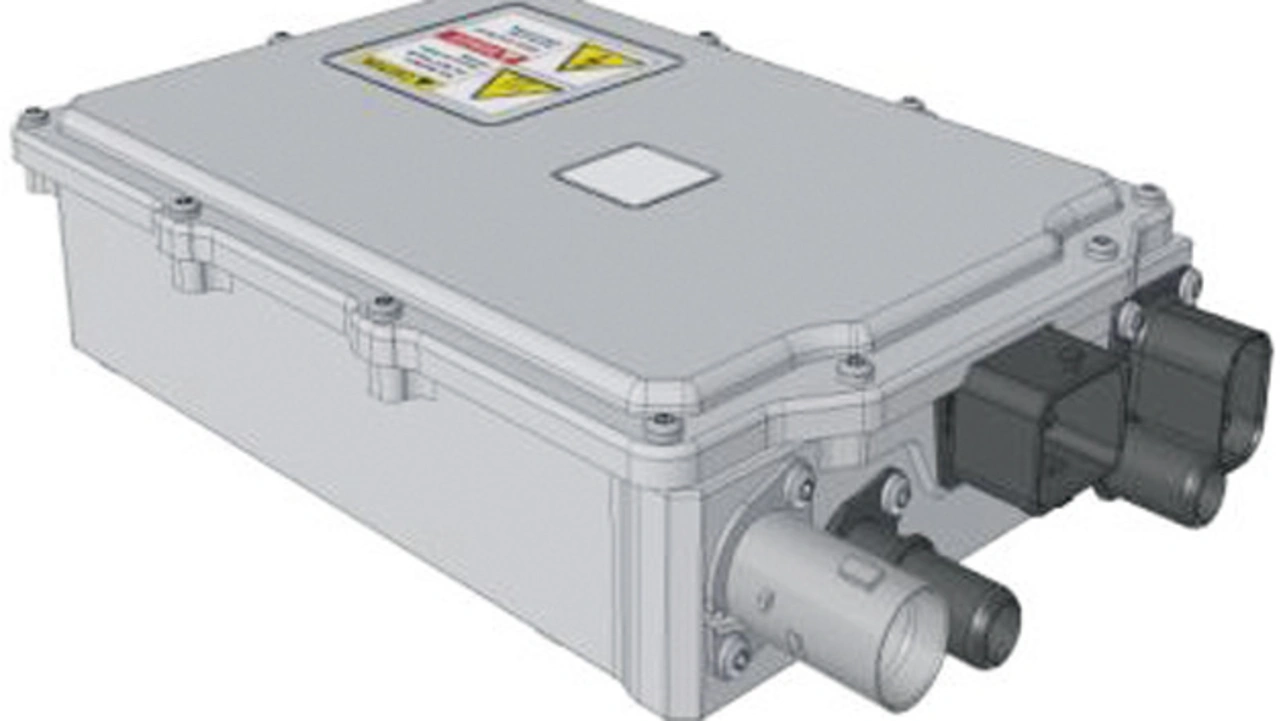

Die Leistungselektronik wird für die Verwendung im Elektroauto in automobiltauglichen Gehäusen untergebracht und mit entsprechenden Steuerbaugruppen bestückt, die die Kommunikation zwischen Fahrzeug, Batterie-Management-System und Ladesäule realisieren. Die Ladegeräte erinnern dabei durch ihre massiven Aluminiumgehäuse mehr an klassische Autoteile als an moderne Leistungselektronik (Bild 3). Die robusten Gehäuse sind allerdings notwendig, um die in der Automobilindustrie geforderten Standards einzuhalten – beispielsweise aufgrund äußerer Umwelteinflüsse. Häufig ist die empfindliche Leistungselektronik in unmittelbarer Nähe zu Schmutz, Steinschlag und Salznebel untergebracht. Daher sind Dichtungssysteme zwischen den einzelnen Gehäuseteilen und Steckverbindern von großer Bedeutung. Die fehlerfreie Funktion der Bauteile wird zudem bei Temperaturen zwischen –40 °C und +85 °C ohne Einschränkung der Lebensdauer vorausgesetzt.

Der Ladeprozess bestimmt die Ladedauer

Die Ladedauer zählt unter dem Aspekt der »Reichweitenangst« zu den großen Unbekannten bei potenziellen E-Autokäufern. Aus aktuellen Projekten der Fahrzeughersteller ist bekannt, dass eine Anpassung von Ladeleistung und Batteriekapazität zu nachfolgenden Ladezeiten führt:

- Wechselspannungsladen (AC-Ladung) über On-Board Charger in 6 bis 8 Stunden

- Gleichspannungsladen (DC-Ladung) an speziellen Ladesäulen in rund 40 Minuten

Aktuell sind vier Leistungsklassen von On-Board Chargern verfügbar, deren ausgangsseitige Ladeleistung 3,5 kW, 7 kW, 11 kW oder 22 kW beträgt. Zum Vergleich: Ein Standard-Ladegerät für Mobiltelefone liefert eine Ladeleistung von 10 W – der 3,5 kW On-Board Charger liefert demnach die Leistung von 350 Mobiltelefon-Ladern, wobei die Baugröße nicht um den gleichen Faktor wächst.

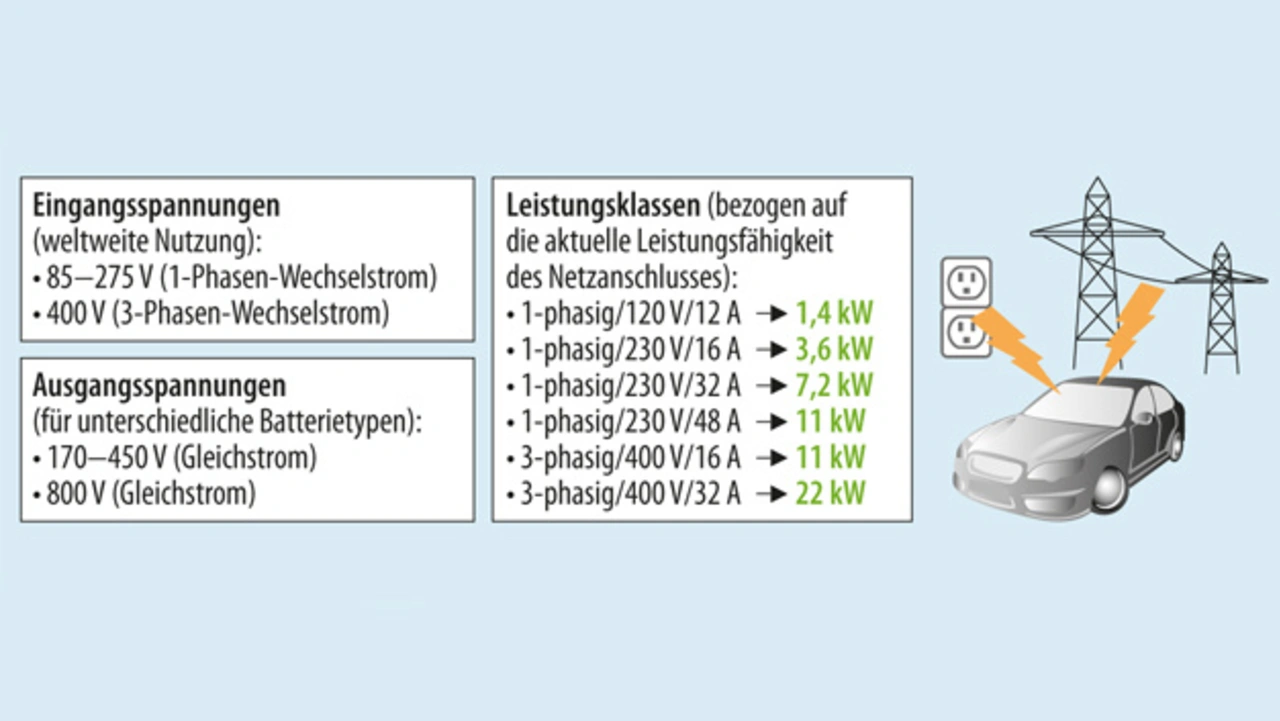

Die vorgenannten Leistungsklassen wurden nicht willkürlich gewählt oder als Standard definiert, sondern resultieren aus der Struktur der weltweit verfügbaren Versorgungsnetze. So kann eine Ladeleistung von 3,5 kW aus einer mit 16 A abgesicherten, einphasigen Netzversorgung generiert werden – 7 kW aus einer zweiphasigen Einspeisung mit einer Absicherung von 16 A. Regionale Unterschiede zwischen den Infrastrukturen der Wechselspannungsnetze führen zu lokalen Präferenzen in den Leistungsklassen. Bild 4 zeigt die übliche Zuordnung zwischen Netz-Infrastruktur und Ladeleistung.

Ausgangsseitig unterstützt die Ladetechnik den gewünschten Spannungsbereich der jeweiligen Batterie – häufig um 400 V (Gleichspannung). Der On-Board Charger regelt die Ladespannung auf Anforderung des Batterie-Management-Systems während der Ladung, sodass ein schneller und zugleich batterieschonender Ladevorgang sichergestellt ist. Den Verlauf der Ladung überwachen Spannnungs-, Strom- und Temperatursensoren und senden fortlaufend Informationen an übergeordnete Steuergeräte im Auto. Neben Statusinformationen werden im Bedarfsfall auch Alarme ausgelöst, um Schäden am Ladegerät, der Batterie oder anderen Komponenten durch Fehlfunktionen oder Überhitzung entgegenzuwirken.

Die Komplexität der Steuer- und Überwachungsfunktionen wächst ständig und wird üblicherweise durch kundenspezifische, AUTOSAR-basierte Software umgesetzt. Neben den Ladefunktionen können so auch Basisdaten für Abrechnungssysteme sowie Smartgrid-Anwendungen und LED-Treiber zur Ladezustandsanzeige in die On-Board Charger integriert werden.

Künftige Anforderungen

Die rasante Entwicklung der Elektrifizierung lässt vermuten, dass künftig auch neue Anforderungen an die Ladetechnik gestellt werden. Um diesen Anforderungen zu entsprechen, werden immer kompaktere Transformatoren und teilintegrierte Sub-Baugruppen eingesetzt. Auch neue Halbleitertechniken wie Silicon Carbide (SiC) und Gallium Nitride (GaN) zur weiteren Effizienzsteigerung rücken zunehmend in den Fokus der Entwickler. Die Kostenentwicklung der SiC/GaN-basierten Komponenten könnte der Technologie zum Durchbruch verhelfen.

Neben den Trends zu höheren Ladeleistungen, V2G-angepassten Funktionen, der höheren Integration, kompakteren Bauformen und intelligenteren Schnittstellen wären für zukünftige Fahrzeuge auch kombinierte Funktionen denkbar, beispielsweise Ladegerät und DC/DC-Wandler in einem Gehäuse. Wo aktuell zwei Einzelkomponenten mit einem individuellen, kostenintensiven Gehäuse existieren, könnte künftig ein kostengünstigeres Gehäuse ausreichen. Zusätzlich könnten so Synergien bei den Überwachungs- und Steuerbaugruppen genutzt und lediglich ein gemeinsamer Controller benötigt werden.

Zudem sind Innovationen aus den Bereichen Elektromechanik und Systemtechnik als Treiber neuer Gerätearchitekturen zu erwarten. Bei steigenden Stückzahlen müssen dann auch automatisierungsfreundliche Montagekonzepte zwingend Berücksichtigung finden.

Der Autor