Sehen und gesehen werden

LED-Entwicklung revolutioniert intelligente Scheinwerfer

Fortsetzung des Artikels von Teil 1

Dynamische Beleuchtungsfunktionen im Innenraum

Mit Einführung zusätzlicher RGB-LEDs lassen sich Farbanwendungen realisieren, die nicht nur statische Lichtsituationen erlauben, sondern auch dynamische RGB-Effekte ermöglichen. Der RGB-Lichtleiter wird dazu durch eine Reihe von RGB-LEDs ersetzt, die individuell adressiert werden können. Das macht nicht nur den Einsatz für Bereiche wie Ambiente-Beleuchtung möglich, sondern auch den Einsatz für Fahrerassistenzsysteme. Zu den möglichen Anwendungen gehören Kollisionsalarmfunktionen sowie periphere Displays, die beispielsweise das Auftreten von Reisekrankheit verhindern können – in künftigen autonomen Fahrmodi von großer Relevanz.

Der Übergang von statischen RGB-Anwendungen zu dynamischen Anwendungen erfordert erhebliche Änderungen der gesamten Systemarchitektur. So erfordern beispielsweise dynamische Szenarien die Übertragung großer Datenmengen. Die Bandbreite des LIN-Bussystems ist dafür nicht ausgelegt, so dass alternative Kommunikationsansätze erforderlich sind. Zusätzlich muss die Spannung pro Strang reduziert werden, um die thermischen Verluste im System auszugleichen. Eine lokale Versorgungsspannung von circa 5 V hat sich bereits als guter Kompromiss zwischen der Reduzierung der Wärmeverluste und genügend Spielraum für die Ansteuerung der ASIC- und LED-Chips bewährt.

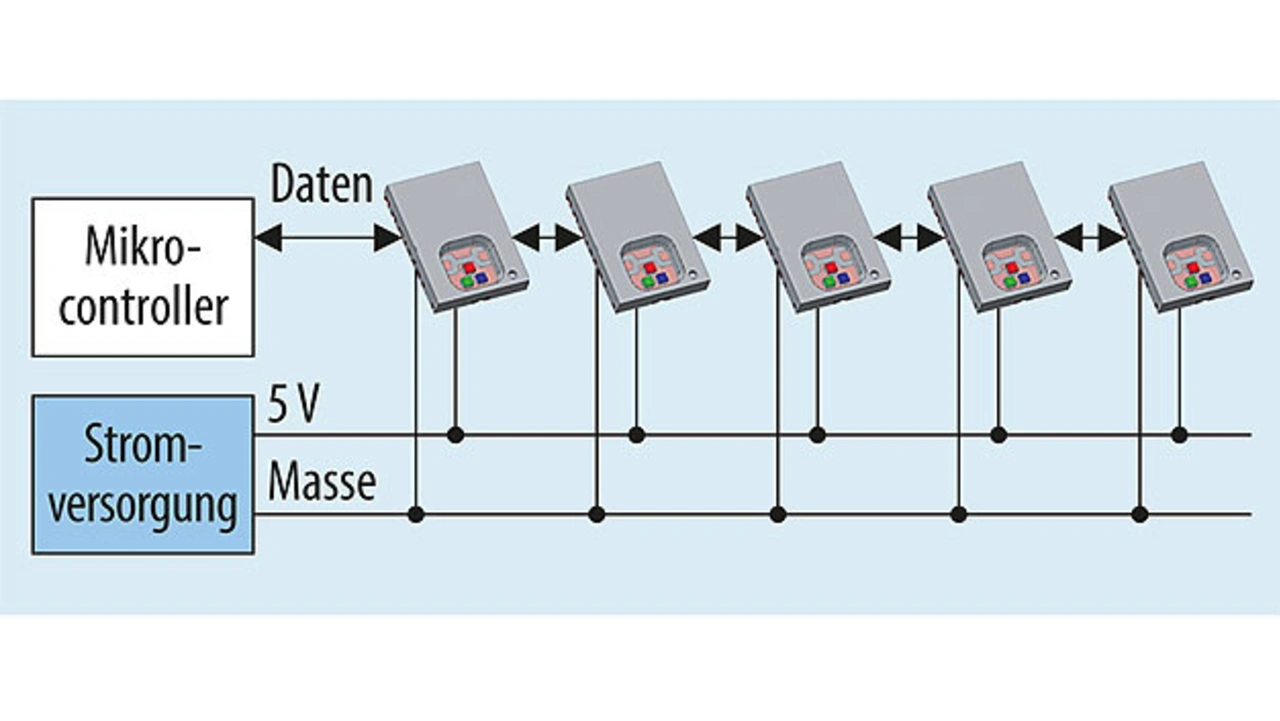

Eine lokale Spannungsversorgung sollte zudem signifikante Vorteile hinsichtlich elektromagnetischer Interferenz (EMI) mit sich bringen. Bild 12 zeigt den allgemeinen Aufbau eines derartigen Systems. Die LEDs sind im Daisy-Chain-Modus mit einem Gateway-Mikrocontroller verbunden, der die Kommunikation mit anderen Fahrzeugkomponenten (Lichtmanagementmodule über LIN oder CAN) sowie innerhalb der Daisy-Chain übernimmt. Der Einsatz von LEDs in Fahrszenarien erfordert eine Übertragungsrate von 2 MB/s – die Kommunikation kann dabei bidirektional erfolgen (Daten und Modulfeedback). Ein differenzielles Signal innerhalb der Kette ergibt dabei signifikante Vorteile hinsichtlich der EMI.

Umsetzung mit diskreten Komponenten

Im Allgemeinen kann ein solches System mit diskreten Komponenten aufgebaut werden, wobei ein einzelner ASIC eine oder mehrere RGB-LEDs in der Kette ansteuert. Der Nachteil ist die größere Anzahl an Komponenten, die auf der Platine erforderlich werden – höhere Montagekosten und größere Abmessungen. Zusätzlich ist eine Kalibrierung jeder RGB-LED nach der Leiterplattenmontage erforderlich, um die geforderte Farbgenauigkeit zu gewährleisten. Die Farbgenauigkeit erfordert zudem einen Algorithmus, der die LED-Ansteuerung, basierend auf der Sperrschichttemperatur jeder RGB-LED, individuell anpasst. Für ein System, das auf diskreten Komponenten basiert, ist die Bestimmung der lokalen LED-Sperrschicht-Temperatur als Eingangsgröße des Algorithmus relativ schwierig. Das fügt dem System eine erhebliche Komplexität hinzu.

Daher sind zwei prinzipielle Systemarchitekturen möglich, die sowohl

Vor- als auch Nachteile mit sich bringen:

- Variante 1 besteht darin, dass das PWM-Ansteuerschema und damit die Einstellung der Farbregelung sowie der Temperaturregelung innerhalb des LED-ASICs festgelegt wird.

- In Variante 2 wird das PWM-Ansteuerschema zentral von der Master-Steuerung gehandhabt.

Hauptvorteil von Variante 1 ist die Anwenderfreundlichkeit für Systemintegratoren. Die Farbsteuerung und Temperaturkompensation wird durch den ASIC innerhalb der LED erledigt, was die gleiche Systematik garantiert, auch wenn die Systemintegration in das Fahrzeug von verschiedenen Integratoren umgesetzt wird. Der Nachteil ist, dass die Gesamtsystematik innerhalb jedes ASICs der LED-Komponente liegen muss, was eine höhere Komplexität verursacht, die innerhalb jeder Komponente notwendig ist.

Die Hauptvorteile von Variante 2 sind zum einen die höhere Flexibilität des Systems, durch die Systemintegratoren ein angepasstes System für jedes erforderliche Szenario frei gestalten können. Außerdem ist die ASIC-Komplexität im Vergleich zur ersten Variante geringer und die »Intelligenz« wird lediglich innerhalb der Master-Steuerung benötigt. Anpassungen für verschiedene Plattformen erfordern allerdings Software-Anpassungen innerhalb des Master-Controllers. Die Vorteile gehen einher mit der notwendigen Ausrichtung unterschiedlicher Systemintegrationsschemata, wenn sie innerhalb einer Fahrzeugplattform verwendet werden.

Die beiden Varianten zeigen, dass es zu einer Grundsatzentscheidung wird, welche Art von Systemarchitektur zum Einsatz kommt.

Integrierter Ansatz

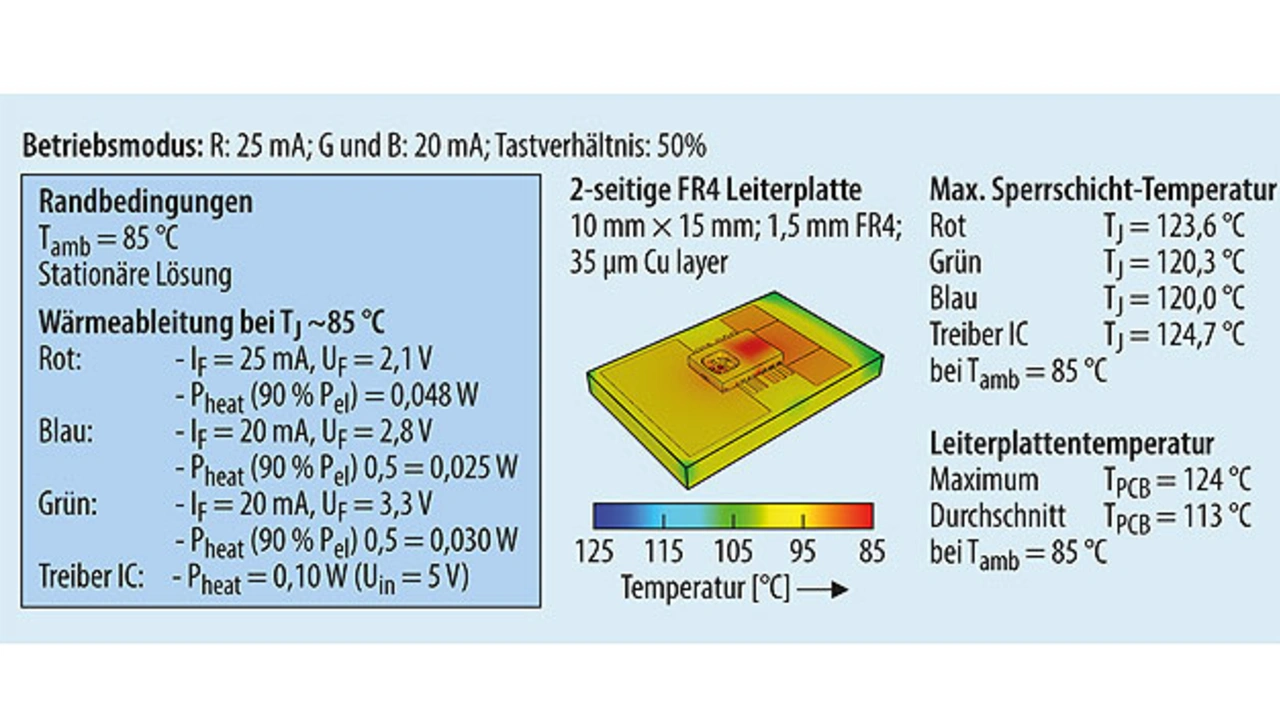

Die Integration des ASIC direkt in jede RGB-LED eröffnet zahlreiche Vorteile für das Gesamtsystem. Die Anzahl der auf der Leiterplatte benötigten Komponenten wird erheblich reduziert, was zu verringerten Montagekosten, geringerer Größe und reduzierten Fehlerraten führt. Aufgrund der Tatsache, dass der ASIC ein Teil der LED ist, werden die Kalibrierungsdaten direkt in der LED bei der End-of-Line-Messung des LED-Lieferanten gespeichert, sodass kundenseitig keine weitere Kalibrierung mehr erforderlich ist (Autokalibrierung). Der ASIC auf der Platine verbessert die Genauigkeit bei der Bestimmung der Sperrschicht-Temperatur signifikant. Daher wird der Temperaturkorrekturalgorithmus zu einer besseren Farbgenauigkeit führen. Die Bereiche wurden mit thermischen Simulationsergebnissen genau analysiert. Bild 13 zeigt eine thermische Simulation einer RGB-LED mit integriertem ASIC.

Die Randbedingungen in Bezug auf das Platinenmaterial, die LED-Ansteuerbedingungen und die Umgebungstemperatur sind ähnlich wie bei zuvor erwähnten diskreten Modulen. Die Versorgungsspannung für die dynamische RGB-LED wird, wie beschrieben, von 12 V auf 5 V reduziert. Es besteht eine gute Korrelation zwischen den Sperrschicht-Temperaturen der LED-Chips und dem ASIC. Die Werte variieren um weniger als 5 °C. Daher ist die ASIC-Temperatur, die intern bestimmt werden kann, eine sehr genaue Eingabeinformation für den Algorithmus zur Farbstabilität. Die gesamten Sperrschicht-Temperaturen werden durch die Reduzierung der Spannung auf 5 V im Vergleich zu den diskreten Modulen um etwa 25 °C reduziert. Daher können die Ansteueralgorithmen bis zu einer Umgebungstemperatur von 85 °C eingesetzt werden, was wiederum hellere LEDs ermöglicht.

LED-Automobil-Scheinwerfersysteme

Für die neuen Automobil-Scheinwerfersysteme, die auf Basis der LED-Technik umgesetzt werden, ergeben sich nachfolgende technische Weiterentwicklungen:

- Verbesserte Sicht und Sichtbarkeit

- Reduzierte Blendeffekte

- Intelligentere adaptive Funktionen

Das gewährleistet insgesamt eine erhöhte Sicherheit für alle Verkehrsteilnehmer. Entwicklungsfortschritte, wie die Integration von Elektronik direkt in RGB-LEDs, bringen dabei eine Vielzahl von Vorteilen für die kommenden dynamischen RGB-Systeme mit sich. Dazu zählen geringere Systemkosten und Modulgrößen, eine höhere Zuverlässigkeit, eine bessere Farbgenauigkeit und geringere thermische Verluste.

Die Optoelektronik ist jedoch nicht nur die Grundlage für Quantensprünge in der Entwicklung von Frontscheinwerfern, sondern dient auch als Basis für viele weitere innovative lichtbasierte Fahrzeugentwicklungen. Das Spektrum für den Einsatz von RGB-LEDs, Lidar, Infrarot-Technik und Sensoren ist nahezu unbegrenzt. Dazu zählen Fahrassistenzsysteme, adaptive Geschwindigkeitsregelung, Pre-Crash-Sensorik, Systeme zur Erkennung von Objekten im toten Winkel (Blind Spot Detection) sowie dynamische Funktionen im Interior- und Exterior-Bereich.

In der Automobil-Lichtentwicklung ist schon viel passiert – es gibt aber noch viel Potenzial für weitere Entwicklungen.

Die Autoren

Stefan Groetsch

ist Principal Key Expert Applications bei Osram Opto Semiconductors. Der Diplomingenieur hat einen Abschluss in Mikrosystemtechnik.

Dr. Stefan Seidel

leitet den Bereich Automotive Exterior Marketing Europe bei Osram Opto Semiconductors. Er hat ein Diplom in Physik und einen Doktor in Materialwissenschaften.

- LED-Entwicklung revolutioniert intelligente Scheinwerfer

- Dynamische Beleuchtungsfunktionen im Innenraum