Haptische HMIs mit magnetischen Sensoren

Zuverlässige Designs mit langer Lebensdauer

Beim Einsatz von Magnetsensoren zur Umsetzung von HMI-Drehreglern und -Tasten gilt es verschiedenes zu beachten, die Entkopplung der haptischen Elemente und der Elektronik sowie die Gewährung von Freiraum für die Mechanik. MPS stellt dazu einen vielfältig einsetzbaren magnetischen Winkelsensor vor.

Drehknöpfe kommen vielfältig für Mensch-Maschine-Schnittstellen (HMI) zum Einsatz. Zu den Touch-Schnittstellen zählen die Tasten, Knöpfe und Wählscheiben alltäglicher Geräte, von Autos und Haushaltsgeräten bis hin zum Touchscreen eines Mobiltelefons. Komponenten, die nicht nur menschliche Eingaben in ein elektrisches Signal umwandeln, sondern darüber hinaus auch eine wichtige Funktion bieten – haptisches Feedback.

Von besonderer Bedeutung ist das für sicherheitsrelevante Funktionen in zeitkritischen Situationen, beispielsweise wenn sich ein Benutzer in einem dunklen Cockpit-Innenraum befindet (Bild 1) oder den Durchfluss einer medizinischen Pumpe reguliert. Schaltflächen sollten auf jeden Fall leicht durch Berührung zu finden sein, ohne dass eine zusätzliche visuelle Identifizierung erforderlich ist.

Neue Designs gehen jedoch ständig an die Grenzen, um neuartige Ansätze zu schaffen, die in neue Formfaktoren passen, zusätzliche Funktionen bieten und die Lebensdauer des HMI verlängern. Herkömmliche Tasten und Drehregler sind häufig ein limitierender Faktor, da sie ein erhebliches Volumen einnehmen, eine starre Verbindung vom Knopf bis zu den Lötstellen auf einer Leiterplatte aufweisen und ihre Kontakte für eine bestimmte Lebensdauer ausgelegt sind.

Beispielsweise verfügen viele Haushaltsgeräte über eine einfache Ein-Knopf-Schnittstelle auf der Frontplatte. Dadurch ist die gesamte Maschine (einschließlich des Drehknopfs) über viele Betriebsstunden hinweg Vibrationen, Temperaturschwankungen und Feuchtigkeit ausgesetzt. Eine wahrlich raue Umgebung, die sich negativ auf die Lebensdauer des Knopfes auswirkt, während der Schaft des Knopfes einen Weg dafür bietet, dass Feuchtigkeit in die Steuerelektronik eindringt. Das führt zu Problemen, deren Behebung teuer werden kann.

Mit dem Einsatz moderner Magnetsensoren für HMI-Anwendungen lassen sich die Gesamtkonstruktionskosten erheblich senken und gleichzeitig die Zuverlässigkeit und Flexibilität des mechanischen Designs erhöhen.

Einfaches und

kostengünstiges Sensorprinzip

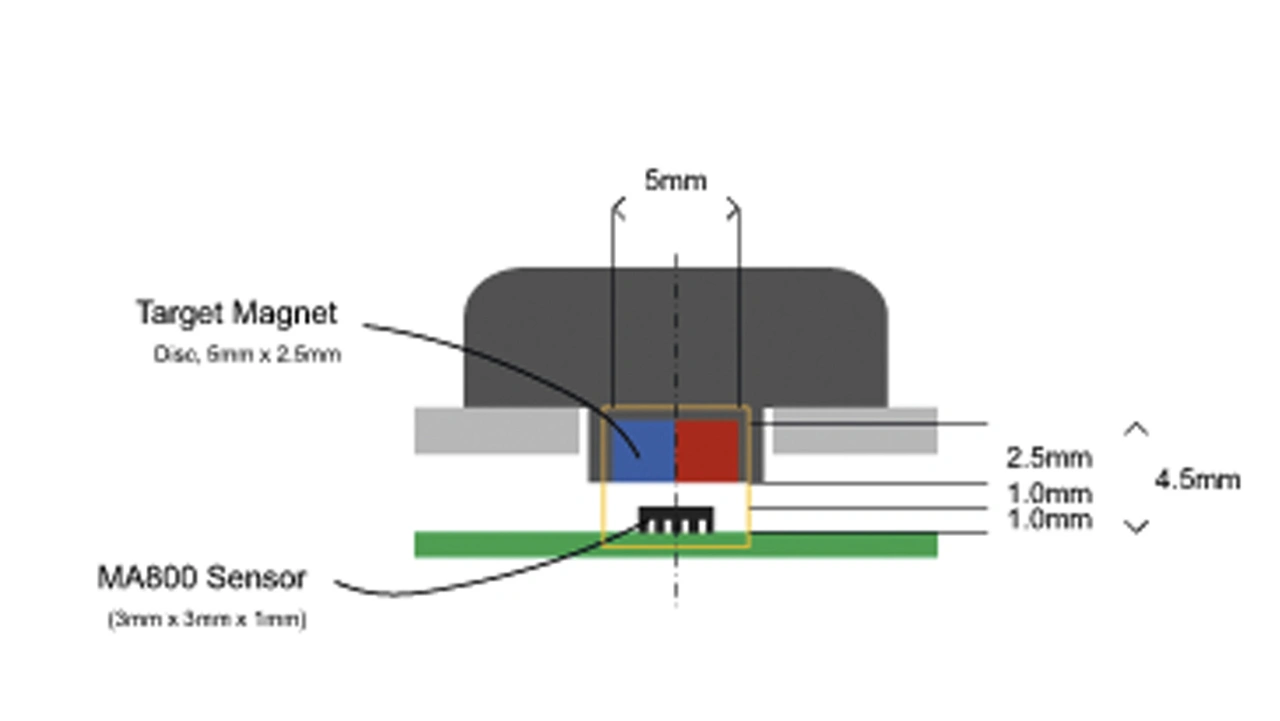

Ein integrierter, Hall-basierter magnetischer Winkelsensor ist vollständig ausgestattet, um die Rotation eines Magnetfelds zu erfassen. Beispielsweise ergibt ein Sensor mit einem kleinen Anzeigemagneten, der am rotierenden Teil angebracht ist, einen voll funktionsfähigen, berührungslosen Drehknopf. Platzieren Sie einfach einen magnetischen Winkelsensor in einer Linie mit der Drehachse des Magneten, um die tatsächliche Drehposition des Knopfes durch die Drehung des Magneten zu erfassen. Dieser Sensor funktioniert ohne eine mechanische Verbindung zwischen der Elektronik und dem haptischen Rotor (etwa in Form eines Schleiferpotenziometers). Durch den Einsatz eines Magnetsensors entsteht ein einfaches, äußerst zuverlässiges Design mit extrem langer Lebensdauer.

Bild 3 zeigt einen Drehknopf mit dem MA800, einem Magnetsensor von MPS, der zur Verbesserung von HMI-Anwendungen entwickelt wurde. Er nutzt die proprietäre SpinAxis-Technologie von MPS, die die Implementierung von Winkelsensoren in kleinen, äußerst kostengünstigen Paketen ermöglicht.

Dieses Magnet-Sensor-Paar nimmt ein kleines Volumen ein, das ausreichend Platz lässt, um die Haptik oder Optik des Knaufs durch Lagerungen, Rastungen oder Lichtleiter individuell zu gestalten. So hat die in Bild 3 gezeigte Konfiguration eine Grundfläche von weniger als 5 mm × 5 mm. Dies ist ein Bruchteil der Größe einer Potenziometer-Alternative, die typischerweise 10 mm entlang einer einzelnen Kante misst.

Durch die Verwendung eines Sensors aus der MA8x0-Familie (MA800 , MA820 und MA850) kann der Benutzer zwischen mehreren Methoden zum Ablesen der Winkelmessung wählen. Alle Sensoren dieser Familie verfügen über eine SPI-Schnittstelle sowie einen zusätzlichen Ausgang (Tabelle).

- Zuverlässige Designs mit langer Lebensdauer

- Entwerfen für Zuverlässigkeit und Einhaltung von Fertigungstoleranzen

- Druckknopf