Für effiziente Hochleistungsbatterien

Niedrige Widerstände exakt vermessen

Fortsetzung des Artikels von Teil 1

Hohe Prüfgeschwindigkeit für die Produktion

Neben einem sehr kleinen Messbereich verfügt HIOKIs RM3545 auch über eine weitere, im Produktionsumfeld sehr sinnvolle Funktion – die Prüfung des Kontakts zwischen Messgerät und Prüfling bei der Messung: Hierbei wird das Prinzip der 4-Draht-Messung genutzt, um sicherzustellen, dass alle vier Messkontakte sauber für die Messung am Prüfling anliegen. Durch diese Funktion lässt sich verhindern, dass Messungen aufgrund falsch anliegender Messkontakte als »schlecht« gewertet werden, und dadurch einwandfreie Produkte fälschlicherweise aussortiert werden.

Jobangebote+ passend zum Thema

Ein weiterer, ganz wesentlicher Grund, der für den Einsatz eines speziellen Widerstandsmessgeräts spricht, ist die Messgeschwindigkeit: Vom Start der Messung bis zur Ausgabe des Messergebnisses vergehen beim RM3545 in der schnellsten Einstellung lediglich 2,2 ms. Aufgrund der meist großen Anzahl von zu vermessenden Schweißkontakten in einer Batterieproduktionslinie können auf diese Weise viele Kontaktprüfungen mit wenigen Messgeräten durchgeführt werden.

An dieser Stelle werden Leser mit Produktionserfahrung völlig zurecht einwenden, dass der mechanische Transport eines Prüflings deutlich länger dauert als wenige Millisekunden, was den Vorteil einer sehr hohen Messgeschwindigkeit im Gesamtkontext deutlich relativiert. Um daher aus der hohen Messgeschwindigkeit effektiven Nutzen für die Fertigung zu ziehen, gibt es von HIOKI mit dem RM3545-02 eine Gerätevariante mit Einschüben für Multiplexerkarten.

Durch das Hinzufügen von zwei der optional erhältlichen Multiplexerkarten erhält ein einzelnes Widerstandsmessgerät die Fähigkeit, in kürzester Zeit bis zu 20 verschiedene 4-Draht-Messungen nacheinander durchzuführen, wenn die Prüflinge mechanisch »im Block« der Messvorrichtung zugeführt werden. Sollte diese Anzahl an Messkanälen nicht ausreichend sein, weil beispielsweise sämtliche Schweißkontakte eines ganzen Batteriemoduls in einem Schritt vermessen werden sollen, dann gibt es immer noch keine Notwendigkeit, mehrere RM3545 nebeneinander zu betreiben, deren parallele Ansteuerung die Integration deutlich erschweren würde.

In diesem Fall empfiehlt sich die Verwendung eines separaten Multiplexersystems. HIOKI bietet ein solches System in verschiedenen Ausführungen an und ermöglicht in einer für 4-Draht-Messungen ausgelegten Konfiguration das Ansteuern von bis zu 132 Kanälen mit einem einzigen Messgerät wie dem RM3545 (Konfiguration: SW1002 + 12x SW9001). Die Multiplexereinheit ist dabei nicht auf die Verwendung mit Widerstandsmessgeräten beschränkt, sondern kann ebenso mit HIOKIs Batterietestern, Impedanzmetern oder Voltmetern verwendet werden – vorausgesetzt die Messspannungen liegen unterhalb von 60 V.

Wenn man sich einen Messaufbau mit den gerade beschriebenen 132 Kanälen vorstellt, die beispielsweise dazu verwendet werden, bei einem Batteriemodul die Schweißkontakte für die Verbindungen zu Stromschienen zu vermessen, dann sprechen wir aufgrund der 4-Draht-Messmethode nicht nur von mehr als 500 benötigten Messleitungen, sondern auch von über 250 mechanischen Prüfkontakten. Technisch ist dies möglich. Allerdings bietet sich insbesondere bei zylindrischen Zellen in einem Modul eine andere Lösung an.

Die Alternative an dieser Stelle ist ein Flying-Probe-Tester mit dem etwas kryptischen Namen FA1240-W800. Diese Geräte werden üblicherweise für das Testen von bestücken Leiterplatten verwendet, und sind in der Lage, in bis zu 25ms pro Test unter anderem 4-Draht-Widerstandsmessungen durchzuführen. Am Ende spielt es aber keine Rolle, ob es sich beim Prüfling um eine bestückte Leiterplatte handelt, oder aber um ein Batteriemodul, bei dem Schweißkontakte vermessen werden.

Der Einsatz eines Flying-Probe-Testers hat im Beispiel »Schweißkontakte bei Batteriemodulen vermessen« einen weiteren Vorteil gegenüber der Anordnung mit festen Prüfkontakten – sei es in der zuvor beschriebenen Variante oder alternativ mit einem »Bed of Nails«; denn während bei bestückten Leiterplatten die Prüfpositionen wirklich immer die gleichen sind, so weichen diese bei einem Batteriemodul mit hunderten von Zellen in der Realität aufgrund von Produktionstoleranzen immer ein wenig voneinander ab. Der Schweißkontakt muss aber präzise vermessen werden.

Der Flying-Probe-Tester FA1240 erlaubt es, für jedes Batteriemodul vorher eine Positionsdatei einzulesen. Diese kann mit der richtigen Kamera und geeigneter Analysesoftware individuell für jedes Batteriemodul erstellt werden. Messfehler aufgrund von mechanischen Produktionstoleranzen sind auf diese Weise ausgeschlossen.

Batterietester für Schweißkontakte?

Eine Frage, die regelmäßig an HIOKI gerichtet wird, ist, ob man einen vorhandenen Batterietester auch für die Vermessung von Kontaktwiderständen verwenden kann. Es gibt einen technischen Grund, der dafürspricht, aber gewichtigere Gründe, die dagegensprechen.

Für den Einsatz des beim Batterietester verwendeten AC-Messverfahrens zum Vermessen von Kontaktwiderständen spräche, dass die elektromotorische Kraft – auch Urspannung genannt – bei diesem Messverfahren keine Rolle spielt. Denn vereinfacht gesagt handelt es sich bei der elektromotorischen Kraft um einen DC-Offset, der bei der Kontaktierung von unterschiedlichen Metallen entsteht. Ein DC-Offset kann bei einer AC-Messung aber ignoriert werden.

Bei dieser Urspannung handelt es sich um eine sehr kleine Spannung, die bei Widerstandsmessungen im Ohmbereich keinen messbaren Einfluss hat. Kontaktwiderstände bewegen sich aber durchaus im Mikroohm-Bereich, und hier gewinnt auch ein sehr kleiner DC-Offset an Relevanz für das Messergebnis. Wichtig an dieser Stelle ist daher anzumerken, dass das bereits erwähnte DC-Widerstandsmessgerät RM3545 über eine »Offset Voltage Compensation«-Funktion verfügt, mit deren Hilfe der Einfluss der Urspannung minimiert wird.

Gegen den Einsatz von Batterietestern für die Vermessung von Kontaktwiderständen sprechen Wirbelströme, die bei einer 4-Draht-Messung in den Messleitungen auch bei Messfrequenzen von 1 kHz entstehen können. Wie bei der Urspannung haben diese Wirbelströme bei größeren Widerständen keine Bedeutung – bei den sehr niedrigen Kontaktwiderständen haben sie aber einen Einfluss auf das Messergebnis. Schwierig ist dabei, dass Wirbelströme beim gleichen Prüfling abhängig von der Führung der Messleitung bereits unterschiedliche Größen aufweisen können. Wird die Messleitung beispielsweise an einem (magnetischen) Stahlblech wie einem Gehäuse vorbeigeführt, so kann dies ein anderes Messergebnis ergeben, als wenn die Messleitungen beim gleichen Prüfling etwas anders geführt werden. Das ist ein Grund, warum es beim Vermessen von Kontaktwiderständen mit einem Batterietester schwierig sein kann, wiederholbare bzw. exakt vergleichbare Messergebnisse zu erhalten.

Ein weiterer Grund ergibt sich beim Vergleich der Genauigkeiten der beiden Messmethoden: Einer der verbreitetsten Batterietester im Produktionsumfeld ist der BT3562A von HIOKI. Bei diesem Batterietester liegt die Grundgenauigkeit bei der Widerstandsmessung bei 0,5 %. Das ist für ein AC-Widerstandsmessgerät ein sehr guter Wert. Ein DC-Widerstandsmessgerät wie der RM3545 weist dagegen aber eine Grundgenauigkeit von 0,006 % auf.

Pair Matching von Zellen

Zu Beginn dieses Fachbeitrags wurde beschrieben, dass mitentscheidend für die Qualität einer Batterie nicht nur kleine, sondern auch gleiche Widerstandswerte sind. Die gleichen Widerstandswerte sind dabei ganz besonders bei Zellen relevant, die in Modulen und Packs zusammengeschaltet werden.

Bei einer Reihenschaltung von Batteriezellen würde eine einzige Zelle mit einem größeren Widerstand wie ein Flaschenhals auf das Gesamtsystem wirken. Der größere Widerstand würde nicht nur für eine erhöhte Temperatur in der Anordnung sorgen, die einen negativen Einfluss auf die Lebensdauer hätte. Auch wäre diese Zelle schneller entladen als die anderen. Im realen Leben sorgt ein Batteriemanagement-System dafür, dass diese Zellunterschiede ausgeglichen werden, und für den normalen Anwender nicht erkennbar sind.

Ein anderes Bild ergibt sich, wenn die Batterie nicht nur für ein normales E-Auto, sondern beispielsweise für einen Rennwagen der berühmten Königsklasse verwendet wird. Oder wenn eine entsprechend ausgelegte Batterie die gesamte Stromversorgung für ein Expeditionsfahrzeug übernimmt. In beiden Fällen ist es von Vorteil, Serienstreuungen so gut wie möglich auszuschließen.

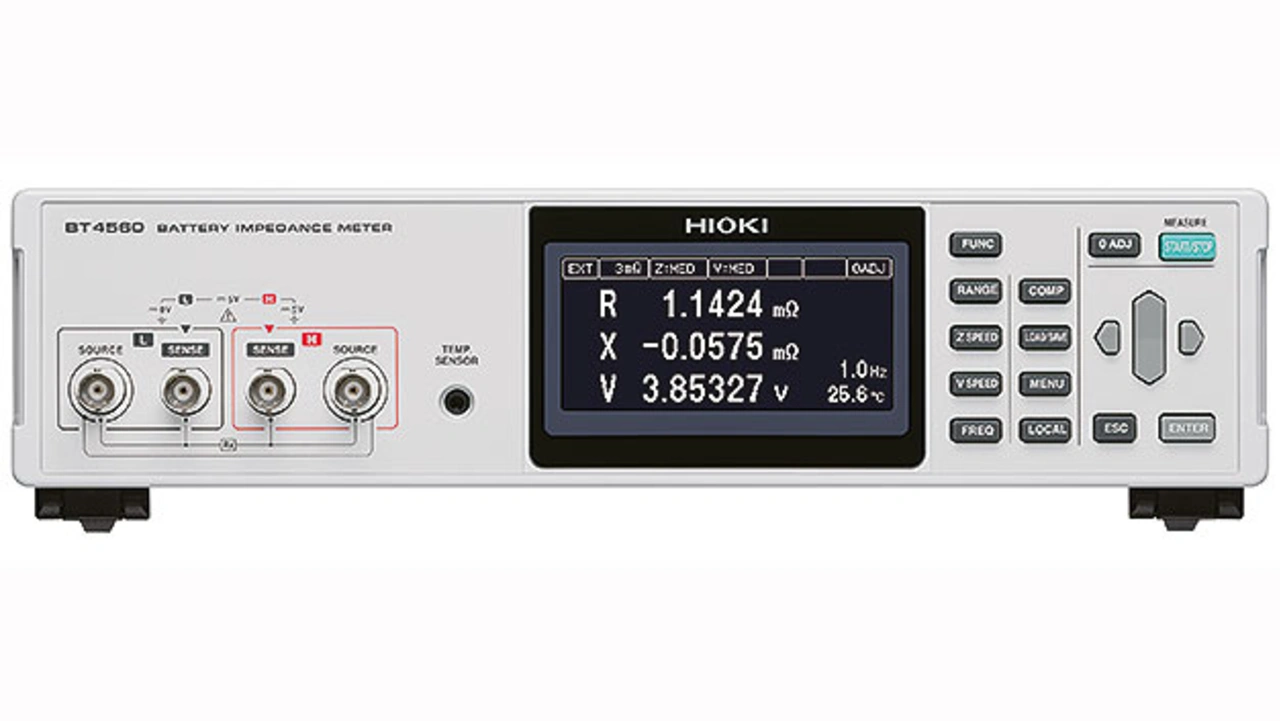

Erreicht werden kann dies durch ein »Pair Matching« der einzelnen Zellen. Dabei wird durch elektrochemische Impedanzspektroskopie bei verschiedenen Frequenzen die Impedanz der einzelnen Zellen ermittelt. Bildlich gesprochen ergeben die Impedanzwerte, bestehend aus ohmschem Widerstand und Blindwiderstand, zusammengefasst für jede Zelle eine Ortskurve (Nyquist-Plot). Legt man diese Ortskurven übereinander, so kann man jene Zellen zu einem Modul oder Pack zusammenfassen, deren Ortskurven am nächsten beieinander liegen.

HIOKIs BT4560 Battery Impedance Meter ist für diese Messungen auch deshalb ein geeignetes Gerät, weil die Bildung der vorher beschriebenen Wirbelströme bei der Messung durch Verwendung einer »4-terminal-pair«-Messung minimiert wird.

Fazit

Zusammengefasst lässt sich festhalten, dass besonders für die Realisierung von Hochleistungsbatterien die entsprechende Messtechnik benötigt wird. Jeder einzelne Fertigungsschritt spielt dabei eine entscheidende Rolle für das Gesamtergebnis der Batterie.

Für HIOKI ist die enge Zusammenarbeit mit führenden Batterieherstellern über Jahrzehnte ein Garant dafür, sowohl mit etablierter als auch mit neu entwickelter Messtechnik den Batteriemarkt zu stärken.

Der Autor

Kai Scharrmann

schloss sein Nachrichtentechnikstudium zur Jahrtausendwende ab und wechselte 2012 ins Produktmanagement bei einem deutschen Messtechnikhersteller. Der technikbegeisterte Ingenieur übernahm 2019 die Rolle des Business Development Managers bei der HIOKI Europe GmbH.

- Niedrige Widerstände exakt vermessen

- Hohe Prüfgeschwindigkeit für die Produktion