Für effiziente Hochleistungsbatterien

Niedrige Widerstände exakt vermessen

Dass man in einem E-Sportwagen kraftvoll in den Sitz gedrückt wird, liegt unter anderem daran, dass die Antriebsbatterie in der Lage ist, den Motor mit hohen Strömen zu versorgen. Dafür wiederum sind Batterien mit niedrigen elektrischen Widerständen nötig – und die passende Messtechnik.

Am Anfang half der Zufall: Mitte der 80er-Jahre entwickelte der japanische Messtechnikhersteller HIOKI ein AC-Milliohm-Meter, mit dem sich Kontaktwiderstände von Schaltern und Relais besser vermessen lassen sollten als mit den bisher gebräuchlichen DC-Milliohm-Metern. Dafür entkoppelte HIOKI in dem neuen Gerät den Prüfling galvanisch vom Messkreis, womit die Messungen auch unabhängig von verschiedenen Potenzialen zwischen den beiden Messpunkten wurden.

Etwa zeitgleich brachte der japanische Forscher Akira Yoshino den von John B. Goodenough entwickelten Lithium-Cobaltdioxid-Akkumulator zur Marktreife. Bei der Vermessung des Widerstandes dieser neuen Akkumulatoren stellte sich das AC-Messverfahren als besonders geeignet heraus, wobei aufgrund der unterschiedlichen Potenziale zwischen den beiden Polen eine galvanische Trennung zwischen Prüfling und Messkreis erforderlich war.

So wurde der ursprünglich für das Vermessen von Kontaktwiderständen entwickelte »AC mΩ Hi Tester 3225« für HIOKI zum Beginn einer inzwischen 35 Jahre dauernden Erfolgsgeschichte rund um das Thema Lithium-Ionen-Batterie. Aus dem ursprünglichen Milliohm-Meter entwickelte sich dabei eine ganze Produktfamilie an Batterietestern für das Vermessen von Zellen, Modulen und Packs.

Jobangebote+ passend zum Thema

Die Wichtigkeit kleiner Widerstände

Im Produktionsprozess von Lithium-Ionen-Zellen oder -Batterien kommt der Batterietester erst zu einem recht späten Zeitpunkt zum Einsatz. Widerstandswerte werden jedoch schon viel früher im Prozess überprüft, denn das Sicherstellen möglichst geringer und idealerweise immer gleicher Widerstandswerte ist mitentscheidend für die Qualität der Batterie. Das hat vor allem zwei Gründe:

➔ Zum einen ist ein kleiner Gesamtwiderstand eines Batteriesystems entscheidend dafür, dass man beispielsweise beim Beschleunigen eines E-Sportwagens in den Sitz gedrückt wird. Denn dafür muss die Batterie in der Lage sein, den Motor mit hohen Strömen zu versorgen. Den Zusammenhang zum Widerstand erklärt ganz einfach das Ohm‘sche Gesetz. Stellt man U=R x I um zu I=U/R, dann sieht man, dass ein kleiner Widerstand R bei gleicher Spannung U einen großen Stromfluss I bedeutet.

➔ Zum anderen sorgt jeder Widerstand in einem Batteriesystem dafür, dass elektrischeEnergie als Wärmeenergie verlorengeht. Das ist kein spezifisches Phänomen bei Batterien, sondern geht auf das allgemeingültige Stromwärmegesetz zurück – auch bekannt unter dem Namen »Erstes Joule‘sches Gesetz«. Die elektrische Verlustleistung, die am Widerstand abfällt, kann ganz klassisch mit P = U x I beschrieben werden. Ersetzt man die Spannung U durch R x I aus dem oben erwähnten Ohm‘schen Gesetz, dann erhält man P = U x I = (R x I) x I = R x I2. Man sieht also wie sich die Verlustleistung P mit steigendem Widerstand R vergrößert.

AC oder DC?

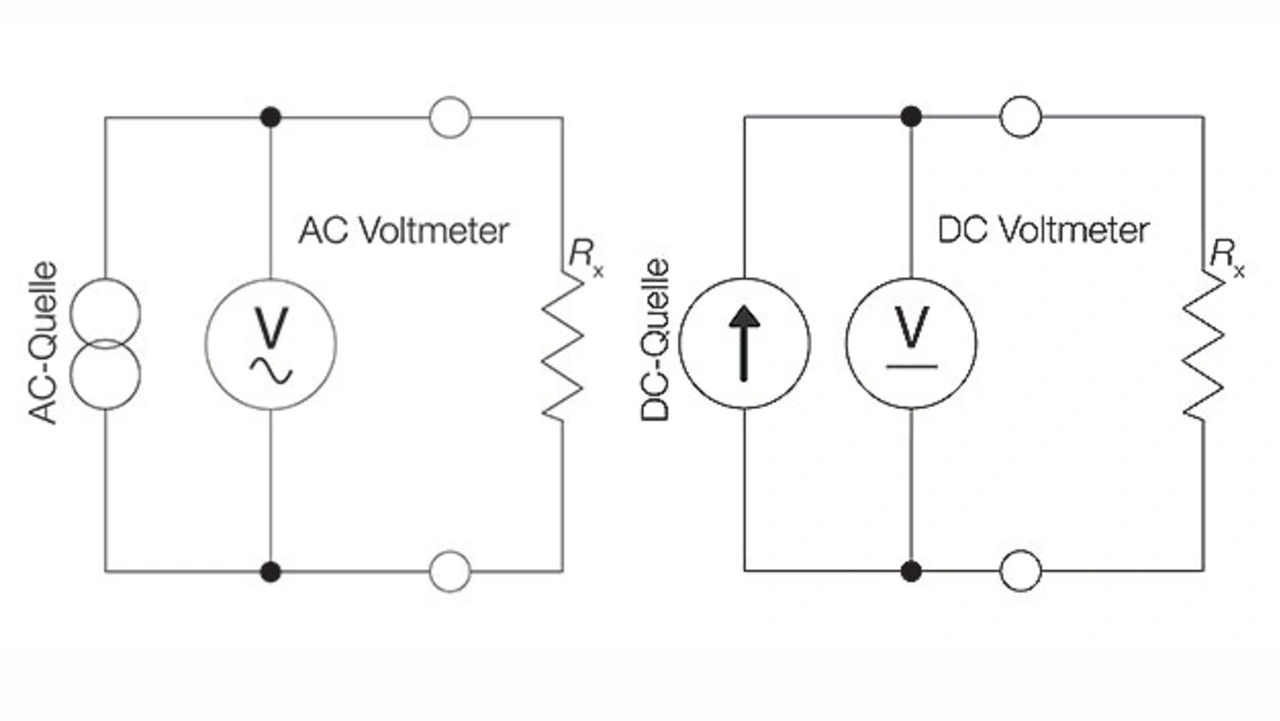

Beim Vermessen von Widerständen, gerade im Zusammenhang mit Batterien, unterscheidet man zwischen zwei Messverfahren – der AC- und der DC-Widerstandsmessung. Mit der DC-Widerstandsmessung ist an dieser Stelle nicht die DC-Innenwiderstandsbestimmung einer Batterie gemeint, bei der durch das Entladen der Batterie mit einer Last über die Spannungsänderung der Innenwiderstand bestimmt wird. Vielmehr ist in diesem Fall die Widerstandsmessung mit einem 4-Draht-Messverfahren gemeint.

Zum Einsatz kommt das DC-Messverfahren beispielsweise bei der Vermessung von Kontaktwiderständen. Geräte, die mit diesem Verfahren arbeiten sind Multimeter, (DC-)Widerstandsmessgeräte oder Isolationstester. Das AC-Messverfahren findet sich dagegen in Batterietestern oder LCR-Messgeräten.

Elektrodentests

Durchläuft man den Fertigungsprozess einer Lithium-Ionen-Batterie chronologisch, findet eine wichtige elektrische DC-Widerstandsmessung bereits recht früh nach dem Beschichten der Elektroden mit der Aktivmasse statt. Dabei wird lithiumlegiertes Material unter Druck und bei entsprechenden Temperaturen auf das Elektrodenmaterial aufgetragen.

Eine anschließende Widerstandsmessung erlaubt das Bestimmen des spezifischen elektrischen Widerstands der aufgetragenen Aktivmasse sowie das Feststellen des Übergangswiderstands zwischen dem Aktivmaterial und der Elektrode. Allerdings ließen sich diese beiden Werte bis vor we- nigen Jahren nicht einfach separat bestimmen. Besonders die Vermessung des Übergangswiderstands zwischen Aktivmasse und Elektrodenmaterial stellte dabei eine Herausforderung dar. Das änderte sich mit der Markteinführung eines neuen Elektrodenwiderstandsmesssystems – dem RM2610 von HIOKI.

HIOKIs RM2610 ist im Prinzip ein DC-Widerstandsmessgerät. Statt mit einer klassischen 4-Draht-Messung arbeitet der RM2610 jedoch mit einem Tastkopf, bei dem auf einer Gesamtfläche von 1 mm2 insgesamt 42 federnde Kontakte angeordnet sind. Während der Messung werden zwischen den Kontakten eine Reihe an DC-Widerstandsmessungen vorgenommen. Anhand dieser Mess- ergebnisse werden dann mithilfe eines mathematischen Modells und bekannten Parametern der spezifische Widerstand der Aktivmasse sowie der Übergangswiderstand zwischen Aktivmasse und Elektrode berechnet.

Die bekannten Parameter sind dabei einfach bestimmbare Größen wie die Stärke des Elektrodenmaterials, die Schichtdicke der Aktivmasse und der Wert der elektrischen Leitfähigkeit des Elektrodenmaterials. Das Elektrodenmaterial der Anode ist üblicherweise Kupfer, während für die Kathode in der Regel Aluminium gewählt wird. Kupfer kann als Kathodenmaterial nicht verwendet werden, da es an der Kathode korrodieren würde. Umgekehrt ist Aluminium als Anodenmaterial ungeeignet, da es mit Lithium reagiert.

Auch wenn der RM2610 inzwischen vielfach als Prüfgerät in der Produktion von Lithium-Ionen-Zellen zum Einsatz kommt, wurde er eigentlich für den Einsatz in Entwicklungsabteilungen konzipiert. Ziel war es, den Entwicklungsprozess von Zellen mit neuen Materialien zu verkürzen, indem eine Möglichkeit geschaffen wurde, bereits nach Fertigstellung der beschichteten Elektroden eine Aussage über die zu erwartende Güte der fertigen Zelle treffen zu können. Diese Möglichkeit war so einmalig und prozessverbessernd, dass HIOKIs Elektrodenwiderstandsmesssystem noch in der Prototypenphase bei mehreren Dutzend Kunden in Asien zum Einsatz kam.

Widerstände von Schweißkontakten

Ganz klassisch per 4-Draht-Messung laufen dagegen DC-Widerstandsmessungen beim Bestimmen von Kontaktwiderständen nach dem Herstellen von geschweißten Verbindungen ab. Egal, ob es sich bei diesen geschweißten Verbindungen um das Anbringen von Leistungsanschlüssen bei einer Pouch-Zelle oder um das Verbinden einer Zelle mit einer Stromschiene handelt – im Anschluss sollte in jedem Fall der Kontaktwiderstand geprüft werden, um gerade an dieser Stelle das Entstehen einer widerstandsabhängigen Wärmequelle zu vermeiden.

4-Draht-DC-Widerstandsmessungen kann man mit fast jedem Digitalmultimeter für den Labor- oder Industriebereich vornehmen. Für das Vermessen von Kontaktwiderständen in der Produktion gibt es allerdings einige wichtige Gründe, die Messung mit einem speziell dafür ausgelegten Widerstandsmessgerät vorzunehmen.

Der erste wichtige Grund ist der Messbereich für den Widerstand. Bei einem verbreiteten und ohne Frage erstklassigen 7½-stelligen Digitalmultimeter eines der bekannten Hersteller ist der kleinste Widerstandsmessbereich 1 Ω. Das klingt auf den ersten Blick beeindruckend, allerdings sollten die Kontaktwiderstände von Schweißkontakten bei Lithium-Ionen-Batterien idealerweise unterhalb von 0,1 mΩ liegen. HIOKIs Widerstandsmessgerät RM3545 erfüllt diese Anforderung mit seinem kleinsten Messbereich von gerade einmal 10 mΩ bei einer Auflösung von 0.01 µΩ problemlos.

- Niedrige Widerstände exakt vermessen

- Hohe Prüfgeschwindigkeit für die Produktion