AMFitzgerald und MEMS Infinity

Piezoelektrische MEMS für den Massenmarkt

Für die Fertigung von piezoelektrischen MEMS hat AMFitzgerald mit MEMS Infinity eine Partnerschaft geschlossen, die die Kommerzialisierung dieser Sensor- und Aktor-Typen deutlich beschleunigen soll.

In den vergangenen 15 Jahren ist es gelungen, piezoelektrische Dünnfilmschichten auf Siliziumschichten effektiv und kostengünstig abzuscheiden. Diese Fertigungstechnologie ermöglicht es, ganz neue MEMS-basierte Produkte herzustellen. Ein Beispiel dafür sind piezoelektrische Ultraschallwandler (Piezoelectric Micromachined Ultrasound-Transducers, kurz: PMUTs), die in einer Vielfalt verschiedener Sensortypen Einsatz finden, für die Industrie, für Autos, für Konsumgüter, allen voran Smartphones, und für die Medizintechnik.

PMUTs bilden beispielsweise die Grundlage für die Fingerabdrucksensoren in Smartphones, über die sich der rechtmäßige Nutzer identifizieren lässt. PMUTs bilden den Ausgangspunkt für Sensoren, die es künftig ermöglichen werden, ganz neue Ultraschallgeräte zu entwickeln, die nicht größer als ein Rasierer sind und dem Arzt erlauben, Ultraschallbilder des gesamten Körpers eines Patienten sowie der unterschiedlichen Organe aufzunehmen.

Die auf dieser Technik basierenden Geräte haben nicht nur den zusätzlichen Vorteil, portabel zu sein, sie sind auch deutlich kostengünstiger als die herkömmlichen Ultraschallgeräte. Ein weiteres Beispiel für die vielseitige Verwendbarkeit von PMUTs sind Aktoren, die die Linsen in Handykameras und in Lidarsystemen so einstellen, dass die gewünschten Motive scharf abgebildet werden (Optical Image-Optimization). Auch MEMS-Mikrofone und -Mikrolautsprecher, MEMS-Gassensoren und mikrofluidische Bauelemente lassen sich auf Basis von PMUTs herstellen.

Jobangebote+ passend zum Thema

»Im Allgemeinen erreichen piezoelektrische MEMS heute nicht nur bessere Leistungswerte als kapazitive MEMS, sie lassen sich auch einfacher und kostengünstiger fertigen«, sagt Dr. Alissa Fitzgerald, CEO von AMFitzgerald, die das Unternehmen 2003 als Spezialist für das Design und die Entwicklung MEMS-basierter Systeme für Branchen wie die Luft- und Raumfahrt, die Industrie und die Medizintechnik gegründet hat. Hunderte von Kunden, von Startups bis zu Fortune-100-Unternehmen, hat AMFitzgerald seitdem darin unterstützt, MEMS-Technologien für den Einsatz in kommerziellen Produkten zu entwickeln. Dass sie die piezobasierten MEMS für so vielversprechend hält, liegt daran, dass erstens über die vergangenen Jahre die Qualität der piezoelektrischen Materialien verbessert werden konnte und zweitens die Equipment-Hersteller Maschinen entwickelt haben, mit deren Hilfe sich piezoelektrische Dünnfilme kosteneffektiv und in hohen Stückzahlen abscheiden lassen.

Deshalb hat AMFitzgerald jetzt zusammen mit MEMS Infinity eine Allianz gegründet, um die Einführung von piezoelektrischen MEMS-Produkten zu beschleunigen. MEMS Infinity hat Sumitomo Precision Products gerade als ein Tochterunternehmen ausgegründet, das künftig als Foundry arbeiten wird, um MEMS-Produkte auf Basis von 150- und 200-mm-Wafern zu fertigen. Der 20.000 Quadratfuß große Reinraum befindet sich in Amagasaki in der Nähe von Osaka.

Die besondere Spezialität von MEMS Infinity ist, dass das Unternehmen verschiedene piezoelektrische Materialien als Dünnfilme auf MEMS-Transducern abscheiden kann, um mechanische in elektrische Energie zu verwandeln oder umgekehrt. »Damit ist MEMS Infinity ein führender Hersteller von piezoelektrischen MEMS; es gibt nur sehr wenige Hersteller auf der Welt, die diese Technik beherrschen«, freut sich Alissa Fitzgerald. Im Wesentlichen bietet MEMS Infinity zwei PZT-Materialtypen an: Poly-PZT eignet sich vor allem für den Einsatz in Aktoren, Epi-PZT ist sowohl für Sensoren als auch für Aktoren geeignet.

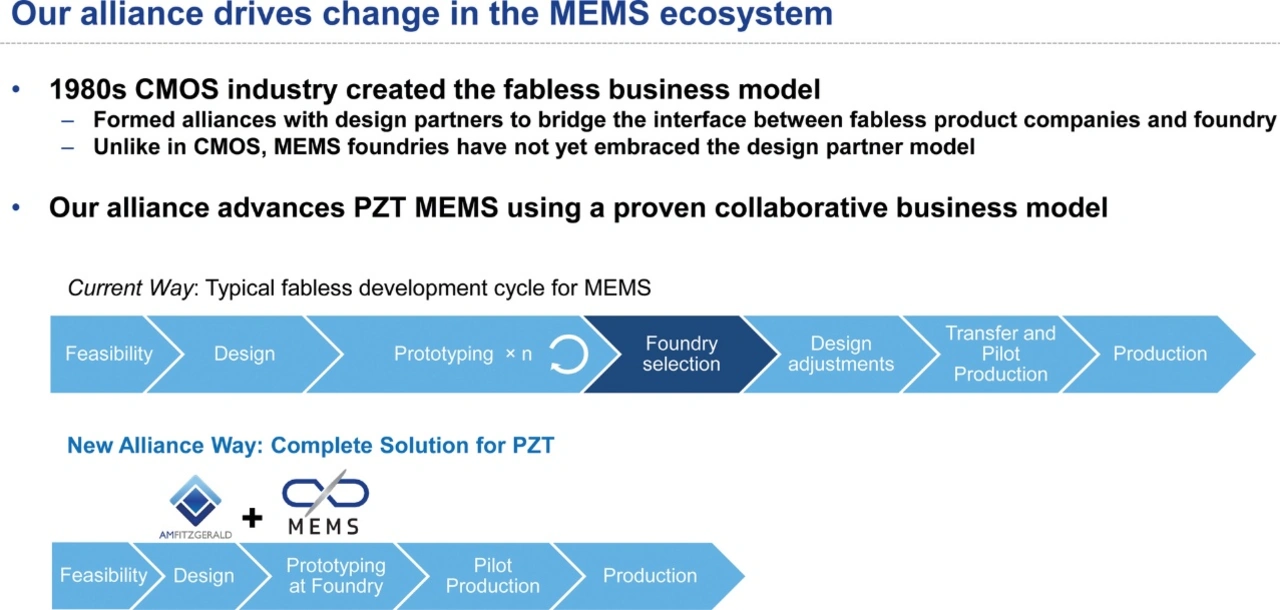

Allerdings sei es für die Kunden bisher sehr schwer gewesen, an kommerziell verfügbare Materialien in der richtigen Qualität während der Entwicklungsphase heranzukommen, in der nur geringe Wafer-Stückzahlen erreicht werden. Das war nach ihren Worten ein großes Problem. Denn wenn sie während der Prototypenphase nur in der Forschung verwendete Materialien einsetzen können, die kein kommerzielles Qualitätsniveau erreichen, verzögert das die Produktentwicklung deutlich. Denn zuerst mussten die Prototypen erstellt werden, dann wurde die Foundry ausgewählt. Es gab also keinen nahtlosen Übergang von der Prototypenfertigung im Labor hin zur Volumenfertigung in der Fab. »Über unsere Allianz mit MEMS Infinity werden wir das jetzt entscheidend ändern: Wir bieten den Kunden ab sofort von Anbeginn der Entwicklung über die Prototypenfertigung bis zur Volumenfertigung eine einheitliche Umgebung mit Zugang zu den hochqualitativen PZT-Materialien vom ersten Tag an.«

Das werde den Entwicklungsprozess vom Design bis zur Fertigung in hohen Stückzahlen deutlich beschleunigen, die Hürden für den Einstieg in die Technik sowie die Kosten senken. »Was bisher in dem Foundry-Modell für die Fertigung von CMOS-ICs gang und gäbe ist, dass die Foundries sich EDA-Firmen als Design-Partner suchen, gibt es in der MEMS-Welt kaum«, erklärt Alissa Fitzgerald. Auch das werde sich über die Zusammenarbeit mit MEMS Infinity ändern: »Es kommt selbstverständlich immer auch auf den jeweiligen MEMS-Typ an, aber ich rechne damit, dass sich der bisherige Fabless-Entwicklungszyklus vom Design über die Prototypenfertigung und der Pilotfertigung bis zur Produktion um 50 Prozent beschleunigen lässt.« Denn das Prototyping geschieht jetzt in der Foundry, die Auswahl der Foundry, Anpassungen des Designs und der Transfer in die Produktion – alles zeitaufwendige Projektphasen – fallen durch die Partnerschaft von AMFitzgerald und MEMS Infinity jetzt weg.

Das werde laut Alissa Fitzgerald den piezoelektrischen MEMS ganz neue Marktsektoren und Wachstumsmöglichkeiten eröffnen: »Gerade den Medizinsektor, insbesondere der PMUTs für den Einsatz in Ultraschallgeräten, sehe ich als sehr vielversprechend an.« Aber auch im Umfeld der autonomen Systeme für Transportaufgaben wie Drohnen, in den Fahrerassistenzsystemen der Autos und in den neuen Geräten für das Metaversum würden die PMUTs künftig in großen Stückzahlen Einsatz finden.

Doch sind PZT-Dünnfilme tatsächlich das Material für die Zukunft? Immerhin gibt es Alternativen, die nicht wie PTZ Blei enthalten, beispielsweise AlN, Scandium-dotiertes AlN (scAl N) und Materialien aus Kalium, Natrium und Niob (KNN). Bei AlN handelt es sich um den ersten piezoelektrischen Dünnfilm, der in kommerzielle Produkte Eingang fand. Das Material wird heute unter anderem in HF-Filtern, Oszillatoren, Mikrofonen, Fingerprint-Sensoren und Touch-Sensoren verwendet. »Für die monolithische MEMS-CMOS-Integration ist AlN durchaus geeignet, es hat aber nicht die Funktionalitäten von PZT. In Aktoren kann es kaum Einsatz finden«, sagt Fitzgerald. KNN hält sie zwar für eine interessantes Material, es befinde sich aber noch im Entwicklungsstadium.

Dass PZT als nicht konform zu RoHS nicht mehr verwendet werden darf, weil es eben Blei enthält, schließt sie aus, weil es sich einfach nicht ersetzen lässt und es dafür noch lange Ausnahmeregelungen geben werde. »PZT ist für viele MEMS-Typen das Material der Wahl, das die besten Eigenschaften aufweist und sich in vielen Fällen nicht einfach durch Alternativen ersetzen lässt. Es findet sich in vielen schnell wachsenden MEMS-Typen und wird sich weitere neue Anwendungsbereiche erobern.«

MEMS Infinity

Anfang 2024 hat Sumitomo Precision Products (SSP) das MEMS-Ökosystem um die Foundry-Tochter MEMS Infinity erweitert. Sie fertigt MEMS auf Wafern mit Durchmessern von 150 und 200 mm. SPP verfügt über jahrzehntelange Erfahrung in der MEMS-Industrie. Mitte der 1990er-Jahre kaufte SPP die britische STS, die Maschinen für die Fertigung von MEMS mithilfe des von Bosch entwickelten DRIE-Prozesses (Silicon Deep Reactive Ion-Etch) baute.

»Mit unserem neuen Foundry-Service wollen wir die Kommerzialisierung hochqualitativer MEMS beschleunigen«, sagt Masahiko Tanaka, Managing Executive Officer von SPP. Laut Yole Intelligence wird der Markt für MEMS zwischen 2021 und 2027 mit durchschnittlich 9 Prozent pro Jahr auf über 22 Mrd. Dollar wachsen. Daran halten die MEMS für schnell wachsende Märkte wie Automotive, Luft- und Raumfahrt, Industrie und Medizin, für die MEMS-Infinity produziert, einen Anteil von 50 Prozent. Eine Spezialität von MEMS Infinity ist die Produktion von MEMS auf Basis von PZT-Dünnfilmen, eine Technik, die nur wenige Foundries auf der Welt beherrschen, darunter Rohm, TSMC, STMicroelectronics, Bosch und Silex Microsystems.

In den USA gibt es bisher keine solche Foundry. Für die Fertigung der piezoelektrischen MEMS hat MEMS Infinity mit AMFitzgerald eine Partnerschaft geschlossen, um diese MEMS erstmals in einem integrierten Prozessablauf fertigen zu können, der die Time to Market deutlich beschleunigen wird. Zudem werden jetzt deutlich mehr Interessenten Zugang zu diesen Produkten erhalten, sie können ihr Entwicklungsrisiko reduzieren und die Entwicklungskosten senken.