Mikromechanische Ultraschallwandler

Aufbruch in neue Anwendungsfelder

Bisher war es wegen der hohen Einmalkosten zu teuer, mikromechanische Ultraschallwandler für kleine Stückzahlen zu entwickeln. Das könnte sich jetzt ändern, und die Vorteile dieser Wandler könnten zu ganz neuen Anwendungen in der Industrie und der Medizintechnik führen.

Micromachined Ultrasound Transducer (MUTs) gibt es schon seit Jahrzehnten. Doch haben sie über die vergangenen Jahre noch einmal einen großen Aufschwung genommen, weil sie sich sehr klein fertigen lassen und auch in Geräten Anwendung finden können, bei denen es auf eine möglichst geringe Energieaufnahme ankommt. Es finden sich die unterschiedlichsten Einsatzfälle für diese Sensoren, nicht nur im Frequenzband des Ultraschalls, sondern auch im Bereich des hörbaren Schalls. Zu den bekanntesten Anwendungen des Ultraschalls gehören die Fingerabdrucksensoren für den Einsatz in Smartphones. Qualcomm ist einer der größten Hersteller, die diese Sensoren in hohen Stückzahlen fertigen. Sie lassen sich grob in zwei Klassen unterteilen: die kapazitiven und die piezoelektrischen MUTs, kurz: CMUTs und PMUTs.

Ihr Grundprinzip: Über einer Aussparung wird eine dünne Membran angebracht. Unter Schalldruck schwingt die Membran. Bei CMUTs wird die Auslenkung der Membran gegenüber einer Rückplatte über die Änderung der Kapazität gemessen. Die Signale können in einer anschließenden Elektronik weiterverarbeitet werden. Die MEMS-Mikrofone von Infineon beispielsweise, die im Bereich von 20 Hz bis 20 kHz arbeiten, basieren auf Basis von CMUTs.

Die PMUTs dagegen machen sich den piezoelektrischen Effekt zunutze und benötigen keine Rückplatte als Gegenelektrode. In diesem Fall besteht die Membran aus einem Sandwich verschiedener Schichten. Dazu zählen die mechanisch bewegliche Schicht, auf der die piezoelektrische Schicht sowie die Elektroden abgeschieden werden. Verbiegt sich die Schicht unter Schalldruck, dann erzeugt die piezoelektrische Schicht eine elektrische Ladung. Umgekehrt kann die Membran durch das Anlegen eines Wechselstroms schwingen und Schall erzeugen.

Hierzu kommen verschiedene piezoelektrische Materialien in Frage. Am bekanntesten ist PZT (Blei-Zirkonat-Titanat), das sich durch einen hohen piezoelektrischen Koeffizienten auszeichnet. Das macht sie besonders für Aktoren geeignet. Von Nachteil ist allerdings, dass in diesem Material Blei vorhanden ist und daher nicht den RoHS-Richtlinien entspricht. Allerdings ist es aus vielen Anwendungen nicht wegzudenken, weshalb für dieses Material immer wieder eine RoHS-Ausnahmeregelung erteilt wird. Beispielsweise für die PMUTs, von denen Dutzende in jedem Amazon-Lautsprecher sitzen. Der zweite Nachteil ist, dass PZT eine hohe Dielektrizitätskonstante aufweist, sodass die darauf basierenden PMUTs relativ viel Energie aufnehmen. Da CMUTs mit kapazitiven Membranen aus Silizium arbeiten sind diese von Haus aus RoHS- und CMOS-kompatibel.

Jobangebote+ passend zum Thema

Allerdings hat PZT auch seine Vorteile. So haben AMFitzgerald und MEMS Infinity, die kürzlich von Sumitomo Precision Products als Foundry-Tochter ausgegliedert wurde, eine Partnerschaft gegründet, um piezoelektrische MEMS wie PMUTs künftig schneller und kostengünstiger auf den Markt bringen zu können (siehe dazu Artikel auf S. xxx). Beide Unternehmen sehen für die PZT-PMUTs einen schnell wachsenden Markt und neue Anwendungsmöglichkeiten voraus.

Eine Alternative zu PZT, die häufig verwendet wird, ist Aluminiumnitrid (AlN) und Aluminiumscandiumnitrid (AlScN). Diese Materialen haben den Vorteil, dass sie kein Blei enthalten. Außerdem liegt die Dielektrizitätskonstante vergleichsweise niedrig und der piezoelektrische Koeffizient ist moderat, sodass diese Sensoren sehr klein gebaut werden können. Das Material muss nicht polarisiert werden, hat dadurch keine Alterungseffekte aufgrund von Depolarisierung und weist auch keine Curie-Temperatur auf. Besonders interessant ist, dass der Fertigungsprozess CMOS-kompatibel ist. Dabei setzt die Fraunhofer-Gesellschaft neben PZT und AlN auch auf die Variante AlScN, das noch etwas bessere Eigenschaften aufweist als AlN. Dafür ist es allerdings etwas schwieriger zu handhaben.

Bisher werden statt CMUTs oder PMUTs häufig noch die traditionellen Bulk-Wandler eingesetzt. Sie werden zumeist auf Basis von PZT gesintert, dann werden sie gesägt und die elektrischen Verbindungen werden hergestellt. Hier kann es schwierig werden, die mechanischen und die elektrischen Eigenschaften in ein optimales Verhältnis zu bringen. Weil sie ein hohes E-Feld pro Deformation erzeugen, sollten sie klein sein. Damit sie die erforderliche Arbeitsfrequenz treffen, müssen sie allerdings eine bestimmte Größe aufweisen. Unter 4 µm geht das nicht. »An dieser Stelle möchte ich betonen, dass die Bulk-Wandler in vielen Anwendungen nach wie vor ihre Berechtigung haben, vor allem wenn es darum geht, sehr starke akustische Signale über längere Distanzen zu senden«, sagt Dr. Chris Stöckel, Gruppenleiter »MEMS/NEMS-Technologien« am Fraunhofer ENAS. Ein vielversprechendes Material als Alternative zu PZT für Bulk-Wandler könne nach seinen Worten Kalium-Natrium-Niobat (KNN) sein, das sich allerdings noch im Forschungsstadium befindet. Im Reinraum sei KNN aufgrund der Materialinkompatibilität zu vielen Prozessen der mikrotechnologischen Fertigung noch nicht etabliert.«

»Mit unseren kapazitiven und piezoelektrischen Membranen und Freiträgern haben wir den Vorteil, dass wir die Frequenzen über die Geometrie einstellen können«, erklärt Stöckel. Weil die MUTs also über Lithografie strukturiert werden, können sie sehr flexibel gestaltet und skalierbar vervielfältigt werden.

Das eröffnet den MUTs jetzt neue Perspektiven. Bisher war der Markt vor allem für Firmen interessant, die die MUTs für Märkte entwickeln, in denen sehr hohe Stückzahlen gebraucht werden. Ein Beispiel dafür sind die Fingerprint-Sensoren von Qualcomm, die in Handys und Laptops Einsatz finden. Das rechtfertigt es sogar, die Elektronik auf den Sensoren zu integrieren. Doch auch Firmen, die hohe Stückzahlen von Sensoren-MUTs absetzen, integrieren die Elektronik nicht auf die MEMS-Sensoren, sondern setzen ein ASIC daneben. So machen es beispielsweise die MEMS-Mikrofon- und Lautsprecherhersteller Vesper MEMS und Infineon. Wobei, wie oben schon gesagt, Infineon im Gegensatz zu Vesper-MEMS die Mikrofone nicht auf Basis von PMUTs, sondern von CMUTs herstellt und auch nicht die Absicht verfolgt, zu PMUTs zu wechseln, wie Marc Fueldner, Teamleiter der MEMS-Konzeptgruppe Mikrofon- und Drucksensoren, im Gespräch mit Markt&Technik erklärt hat.

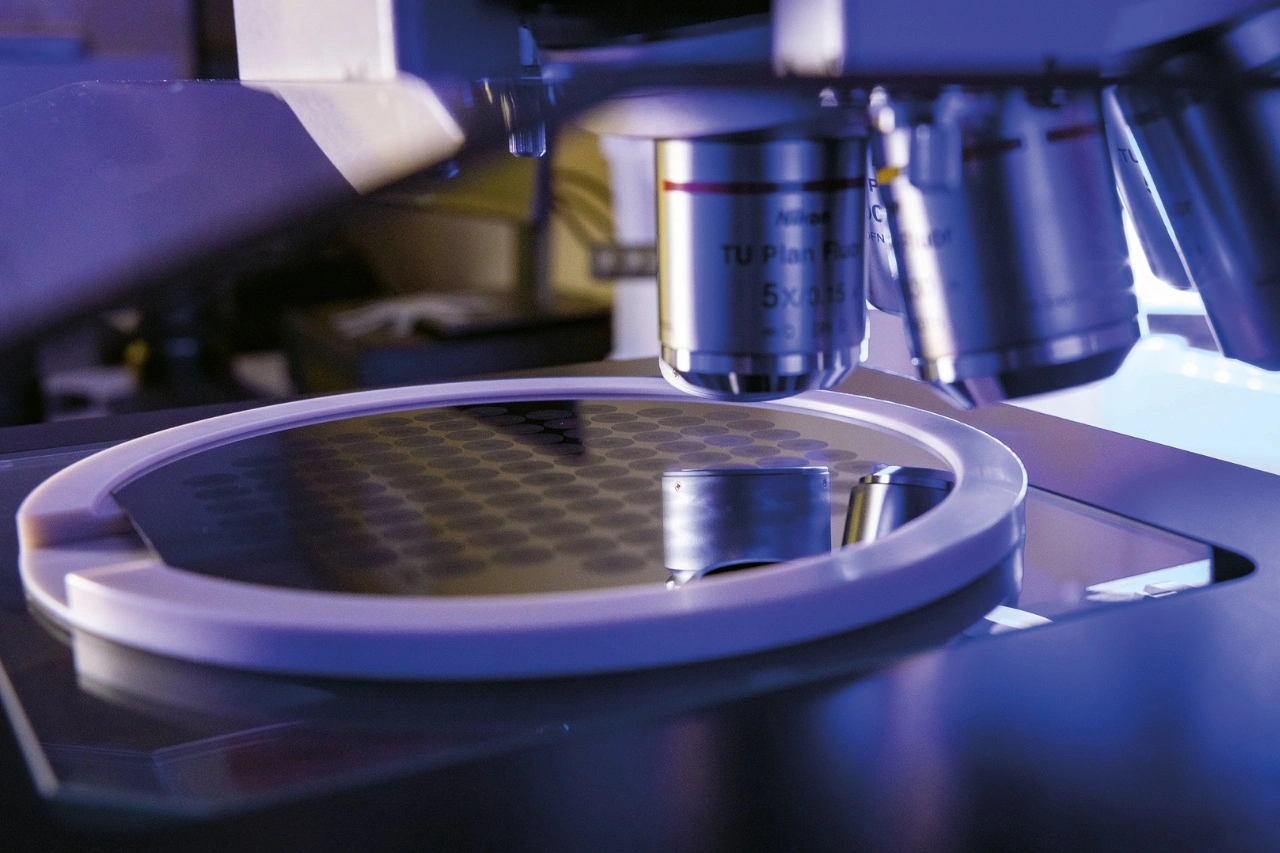

Jetzt ist Chris Stöckel überzeugt, dass die dass die Fraunhofer Gesellschaft in der Forschungsfabrik Mikroelektronik Deutschland mit den Forschungsinstituten ISIT, IPMS und ENAS dank flexibler Fertigungsmethoden eine neue Ära einläuten kann: »Weil wir die akustischen Wandler in geometrischen, elektrischen und akustischen Eigenschaften in einem breiten Anwendungsbereich frei gestalten können, ist es möglich, kundenspezifische Änderungen mit einem minimalen Einsatz von Einmalkosten durchzuführen. Die Reduktion der Einmalkosten wurde durch die Einführung von adaptiven MUT-Technologieplattformen auf Basis von Siliziumwafern ermöglicht. Diese Ultraschallwandler werden über lithografische Fertigungsverfahren hochpräzise und zuverlässig auf Wafern parallel gefertigt, was die Kosten pro Stück für Klein- und Mittelserien, bei höchster Reproduzierbarkeit stark senkt. In einem Zusammenschluss aus drei Instituten der Fraunhofer-Gesellschaft haben wir es geschafft, für CMUTs und PMUTs Technologieplattformen in Frequenzbereichen von rund 20 Hz bis 20 MHz für die Forschung und Entwicklung kundenspezifischer Schall- und Ultraschallsysteme zu etablieren.«

Als ein Beispiel dafür führt er die Füllstandsmessung in der Lebensmittelbranche oder in der Medizintechnik an, die besondere Anforderungen stellen. Die Messung muss kontaktlos durch Glas oder Metallbehälter erfolgen. »Unser Vorteil ist hier, dass wir sehr viele Wandlerelemente auf ein Feld richten können. Durch das präzise, gerichtete Schallfeld gibt es kaum Streuung, und wir kommen auch durch schmale Fenster. Mit unseren hohen Arbeitsfrequenzen können wir die Auflösung der Systeme erhöhen«, erklärt Chris Stöckel. Ein weiteres Beispiel ist die Firma iThera, die Ultraschallgeräte auf Basis des optoakustischen Effekts entwickelt. Bisher setzt das Unternehmen spezielle Sensoren eines Herstellers ein, der sich auf Bulk-Ultraschallsensoren für den Einsatz in der Wissenschaft spezialisiert hat. Perspektivisch erwägt Christian Wiest, CEO von iThera, auch CMUTs oder PMUTs einzusetzen, und arbeitet dazu mit dem Fraunhofer ENAS zusammen (siehe Artikel auf S. XX).

Und es gibt viele weitere mögliche Einsatzfelder. So können die MUTs beispielsweise die Energieaufnahme eines Systems senken: Sobald der Schall eintrifft, wecken sie es auf. Für die kabellose Sensorik würde sich das gut eignen. Auch energiesparende Lautsprecher ließen sich auf Basis der PMUTs aufbauen.

Das spricht sich laut Stöckel herum: »Inzwischen kommen bereits viele Interessenten auf uns zu, die sich überlegen, jetzt Systeme auf Basis von MUTs aufzubauen. Da müssen wir gar nicht mehr so viel missionieren.«