Condition Monitoring in der Fabrik

Anforderungskatalog für MEMS-Sensoren

Fortsetzung des Artikels von Teil 1

Wälzlagerfehler

Wälzlagerfehler sind Artefakte von mechanisch induzierten Belastungen oder Schmierungsproblemen. Sie versuchen kleine Risse oder Defekte in den mechanischen Komponenten des Lagers, die zu erhöhten Vibrationen führen. Bild 5 zeigt Beispiele für Wälzlager mit möglichen Fehlern.

Wälzlager sind in fast allen Arten von rotierenden Maschinen vorhanden, von großen Turbinen über langsamer drehenden Motoren bis hin zu relativ einfachen Pumpen und Ventilatoren und schnellen CNC-Spindeln.

Jobangebote+ passend zum Thema

Lagerfehler können Zeichen für verunreinigte Schmierung, unsachgemäße Installationen, hochfrequente Entladeströme oder erhöhte Belastung durch das System sein (Bild 5). Derartige Fehler können gravierende Schäden am System verursachen und sich auf andere Systemkomponenten auswirken.

Wälzlagerfehler erkennen

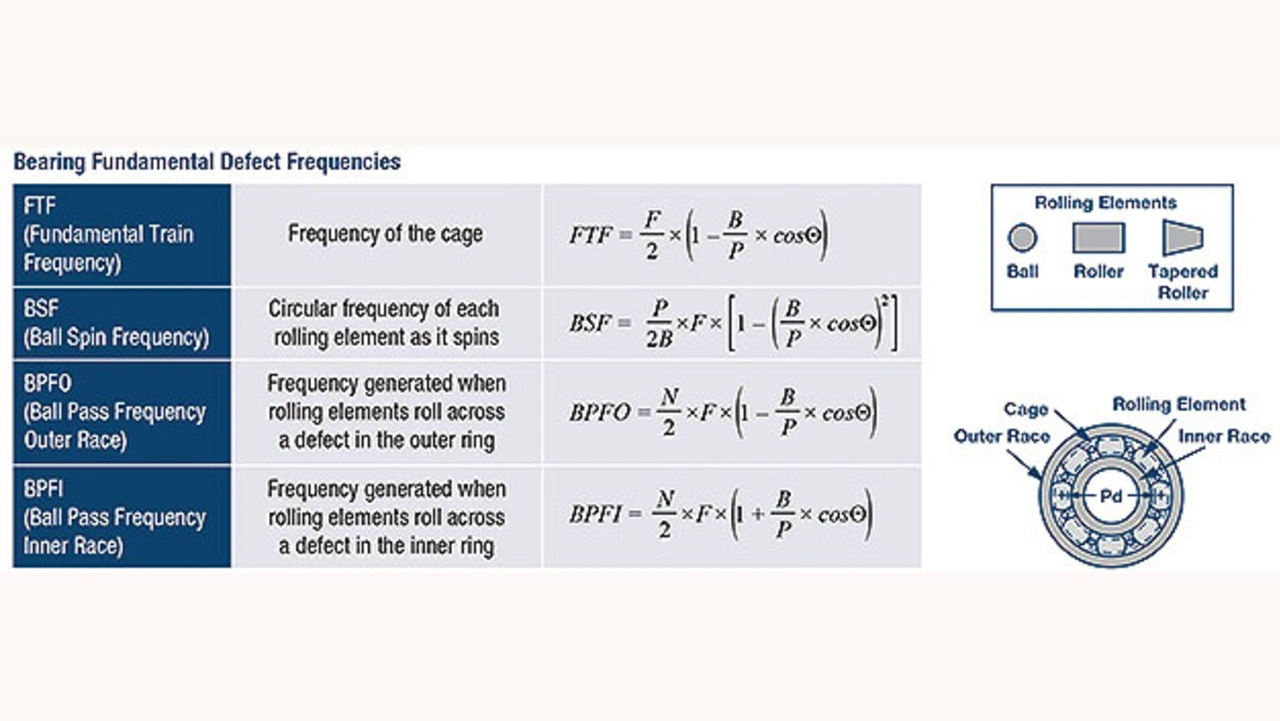

Für die Fehlererkennung gibt es mehrere Methoden. Die zu erwartenden Defektfrequenzen lassen sich für unterschiedliche Lagertypen berechnen und hängen ab von der Lagergeometrie, der Drehzahl und dem genauen Fehlertyp. Bild 6 zeigt die Berechnung einiger Defektfrequenzen für verschiedene Lagerfehler.

Die Bezeichnungen FTF, BSF, BPFO und BPFI entsprechen den deutschen Begriffen Käfigdrehfrequenz bzw. Lagerelement-Modulationsfrequenz, Wälzkörperdrehfrequenz, Außenringpassierfrequenz und Innenringpassierfrequenz (Frequenz, mit der die Wälzelemente den Außen- bzw. Innenring passieren). F ist die Relativdrehfrequenz zwischen Innenring und Außenring, B der Durchmesser des Wälzkörpers, P der Durchmesser des Rollkreises, N die Anzahl der Wälzkörper und Θ der Betriebsdruckwinkel.

Die Analyse der Vibrationsdaten einer bestimmten Maschine beruht oft auf einer Kombination aus Zeit- und Frequenzbereichsanalyse. Mit der Zeitbereichsanalyse lässt sich ein Anstieg der Vibrationen auf Systemlevel erkennen. Diese Analyse enthält allerdings nur wenige diagnostische Informationen. Sie werden über die Frequenzbereichsanalyse ergänzt. Auch hier erschwert die Überlagerung von mehreren anderen Vibrationsquellen das Identifizieren der Fehlerfrequenzen.

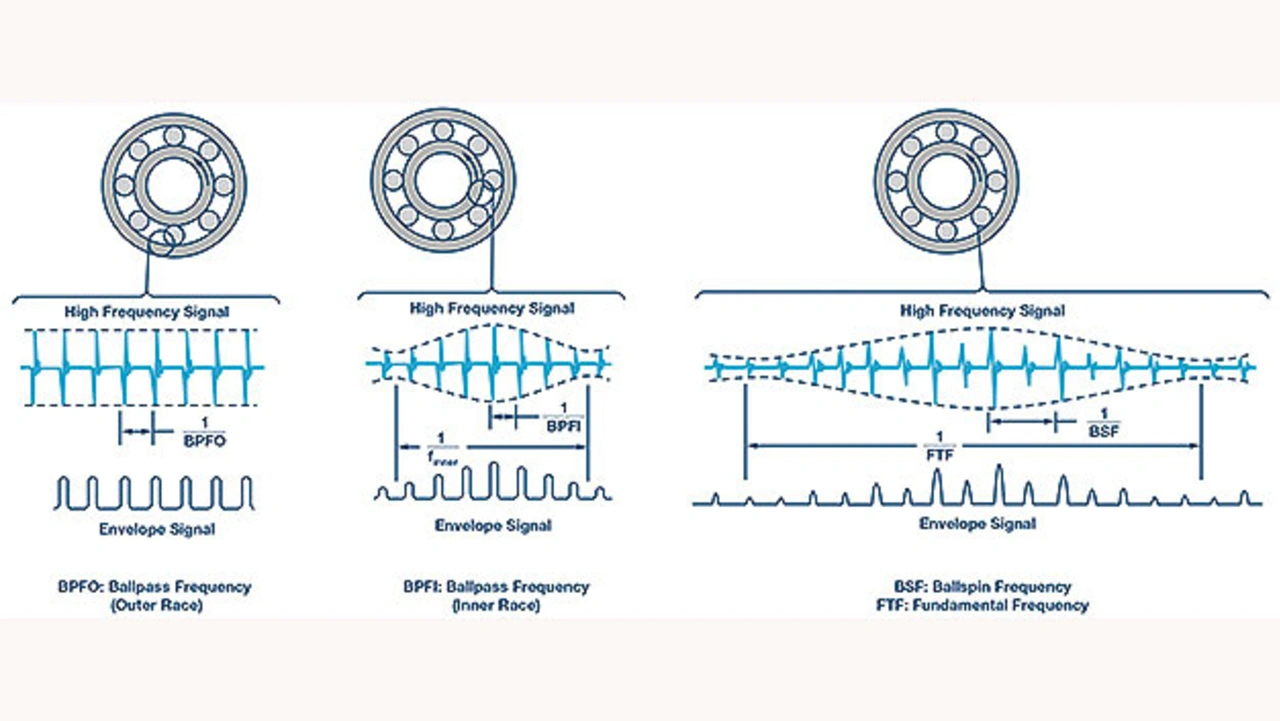

Um Lagerschäden frühzeitig zu erkennen, werden die Harmonischen der Defektfrequenzen herangezogen. Aussagekräftige Ergebnisse liefern Analysetechniken wie Hüllkurvenerkennung zusammen mit einer Spektralanalyse im Frequenzbereich (Bild 7).

Anforderungen an den Sensor

Typischerweise treten bei Wälzlagerfehlern nur sehr kleine Amplituden im Fehlerbild auf. Der mechanische Schlupf, den Lager aufgrund von Konstruktionstoleranzen aufweisen, dämpft die Vibrationsamplituden noch weiter. Entsprechend muss die Auflösung des Sensors sehr hoch ausfallen, um den für die Fehlererkennung relevanten Teil des Signals zu erfassen [2].

Die Bandbreite spielt hier eine große Rolle. Bei jedem Auftreffen auf den Defekt während einer Umdrehung wird ein Impuls mit hohem Frequenzanteil erzeugt (Bild 7). Außerdem werden zur Fehlererkennung die Harmonischen der Defektfrequenzen, nicht der Drehzahl, überwacht. Durch den Zusammenhang zwischen Drehzahl und Defektfrequenz können die relevanten Signale zur Fehlererkennung im Bereich von mehreren Kilohertz liegen und sich weit über den Bereich von 10 kHz bis 20 kHz verteilen [2].

Auch bei niedriger Drehzahl sind hohe Bandbreiten für die Fehlererkennung nötig, um Einflüsse von Systemresonanzen und Systemrauschen herauszufiltern, die sich auf die unteren Frequenzbänder auswirken [3].

Höhere Belastungen erhöhen die Kräfte auf das Lager und den Defekt. Lagerschäden erzeugen Impulse, die strukturelle Resonanzen anregen und die Vibrationen des Systems und des Sensors verstärken [2]. Wenn Maschinen im Betrieb ihre Drehzahlen verändern, können Systemresonanzen entstehen, was Vibrationen mit höherer Amplitude hervorruft [4]. Gerät der Sensor dabei in eine Sättigung, werden relevante Informationen nicht erfasst, es kommt zu Fehldiagnosen und – bei manchen Bauarten – zu Schäden an den Sensorelementen.

Getriebeschäden

Getriebeschäden treten im Normalfall durch Materialermüdung, Abplatzungen oder Lochfraß im Zahnrad des Getriebes auf und können sich als Risse im Zahnfuß oder als Ablösung von Metall von der Zahnoberfläche manifestieren. Entstehen können Getriebeschäden durch Verschleiß, übermäßige Belastungen, schlechte Schmierung, Lagerspiel und unsachgemäße Installation oder Herstellungsfehler [5]. Getriebe sind in vielen industriellen Anwendungen die Hauptelemente der Antriebstechnik und werden hohen Belastungen ausgesetzt. Der Zustand des Getriebes entscheidet über den einwandfreien Betrieb des gesamten mechanischen Systems. Ein bekanntes Beispiel sind Windkraftanlagen: Ein Großteil der Ausfallzeiten ist auf Schäden im mehrstufigen Getriebe im Hauptantriebsstrang zurückzuführen.5 Ähnliche Überlegungen gibt es bei Industrieanwendungen.

Getriebeschäden erkennen

Getriebeschäden lassen sich nur schwer erkennen, weil die sich Vibrationssensoren nur schwer in der Nähe der fehleranfälligen Stellen installieren lassen. Hinzu kommt ein starkes Hintergrundrauschen, das durch mehrere mechanische Anregungen innerhalb des Systems verursacht wird. Das gilt besonders für komplexere Getriebe mit mehreren Drehzahlen und Übersetzungen [6].

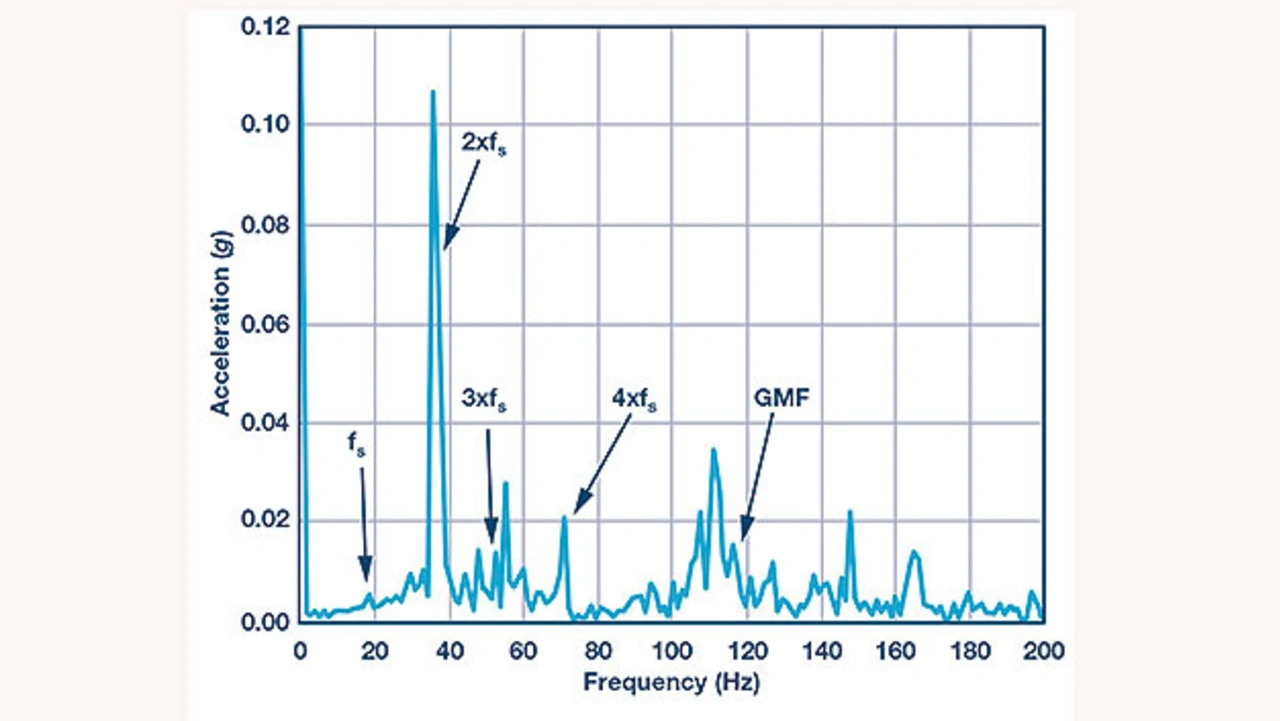

Zur Erkennung von Getriebefehlern können mehrere und sich ergänzende Ansätze gewählt werden. Zum Beispiel die Analyse von Schall (Betriebsgeräusche), der Stromaufnahme oder der Verschmutzung der Schmierstoffe (Öl). Bei der Schwingungsanalyse ist das Getriebegehäuse der bevorzugte Montageort für einen Beschleunigungssensor, wobei der dominante Vibrationsmodus in axialer Richtung liegt. Einwandfreie Zahnräder erzeugen eine Vibrationssignatur mit einer als Verzahnungsfrequenz (Gear Mesh Frequency, GMF) bezeichneten Frequenz. Sie berechnet sich aus dem Produkt von Wellenfrequenz und der Anzahl der Getriebezähne. Es gibt auch Modulationsseitenbänder, die sich auf Fertigungs- und Montagetoleranzen beziehen. Für ein einwandfreies Getriebe ist das Frequenzspektrum in Bild 8 dargestellt.

Bei einem Fehler wie zum Beispiel ein Zahnriss beinhaltet das Vibrationssignal bei jeder Umdrehung die mechanische Reaktion des Systems auf einen kurzzeitigen Stoß mit relativ niedriger Energie. Dies ist typischerweise ein breitbandiges und nicht periodisches Signal mit niedriger Amplitude.

Aufgrund dieser besonderen Eigenschaften sind die Standardfrequenzbereichstechniken allein nicht geeignet für die genaue Erkennung von Getriebeschäden. Die Spektralanalyse kann möglicherweise keine drohenden Getriebeausfälle frühzeitig erkennen, da die Aufprallenergie in der Seitenbandmodulation enthalten ist. Diese kann auch Energie von anderen Getriebepaaren und mechanischen Komponenten enthalten. Zeitbereichstechniken wie zeitsynchrone Mittelung oder gemischte Domänenansätze wie Wavelet-Analyse und Hüllkurvendemodulation eignen sich im Allgemeinen besser.

Anforderungen an den Sensor

Von den vier beschriebenen Fehlertypen ist für das Erkennen von Getriebeschäden die größte Bandbreite erforderlich, da die Anzahl der Zähne ein Multiplikator im Frequenzbereich ist. Selbst bei relativ langsamen Systemen gelangt der erforderliche Erfassungsfrequenzbereich schnell in den Bereich mit mehreren kHz.

Hohe Auflösung und geringes Rauschen werden benötigt, da der Sensor meist nicht in unmittelbarer Nähe bestimmter Fehlerzonen montiert werden kann. Das führt zu einer potenziell höheren Dämpfung des Schwingungssignals durch das mechanische System. Da die Signale nicht periodisch sind, lassen sie sich nicht über Standardtechniken der Fourieranalyse von einem verrauschten Hintergrund trennen. Das Grundrauschen des Sensors muss daher gering sein. Dies gilt insbesondere in einer Getriebeumgebung, in der sich mehrere Schwingungstypen aus verschiedenen Getriebeteilen überlagern.

Im Fall von Getriebeschäden sind die ersten Fehleranzeichen einfacher messbar als der weitere Verschleiß. Es hat sich gezeigt, dass die Amplitude des Fehlersignals beim Bruch von nur einem Getriebezahn höher ist als beim Bruch von zwei oder mehr Getriebezähnen.

Eine Übersicht der Anforderungen an den Vibrationssensor nach Fehlertyp ist in der Tabelle gezeigt. Die MEMS-Sensoren von Analog Devices (ADI) erfassen Signale bis hinunter zu DC und bieten außerdem eine hohe Bandbreite für hochfrequente Signale, die typischerweise bei Lager- und Getriebeschäden entstehen.

Die Autoren

Pete Sopcik

ist Marketing Manager für Condition-based Monitoring bei Analog Devices. Zuvor war er beim Unternehmen elf Jahre als Entwickler von integrierten Hochgeschwindigkeits-umrichtern und Sensormodulen und als Projektmanager Systementwicklungen, einschließlich MEMS-Inertialsensoren. An der University of Florida schloss er mit dem BSEE ab.

Dara O’Sullivan

ist System Applications Manager innerhalb der Automation and Energy Business Unit von Analog Devices. Sein Schwerpunkt liegt auf der Überwachung der Stromversorgung von industriellen Antriebssteuerungen. O`Sullivan studierte am University College Cork in Irland und schloss mit dem Ph.D. ab.

- Anforderungskatalog für MEMS-Sensoren

- Wälzlagerfehler