Wo GaN möglich ist, gehört GaN auch hin

Wie die GaN-Welle ins Rollen kommt

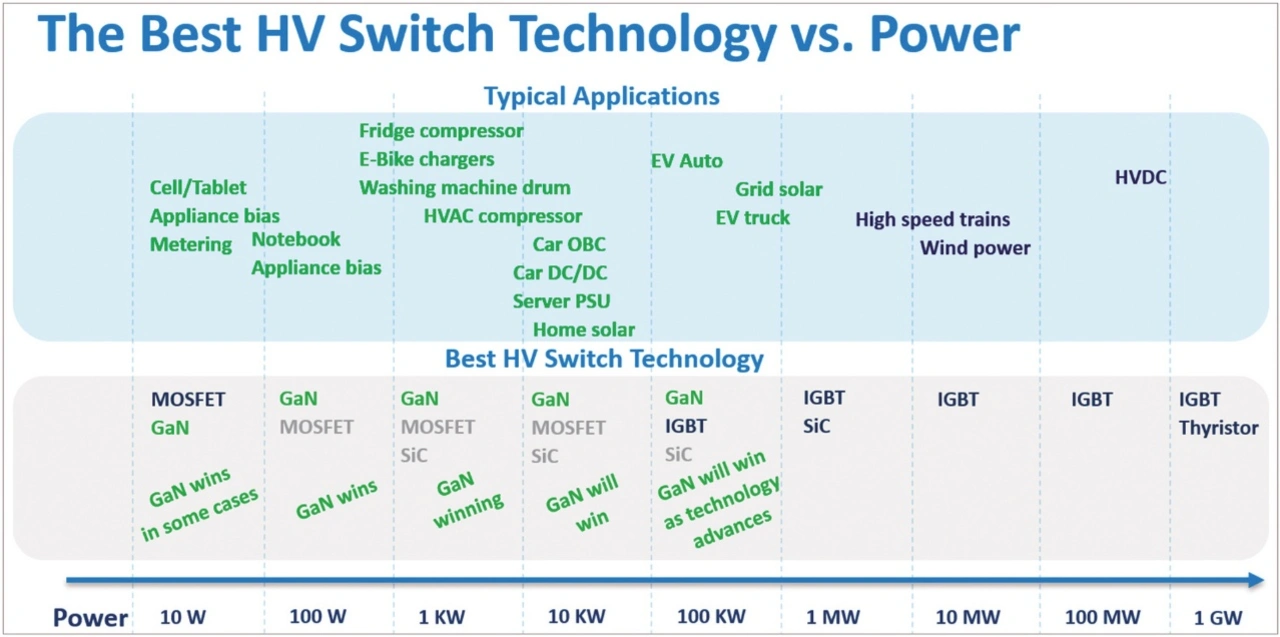

SiC vs. GaN vs. SJ MOSFETs vs. IGBTs? Jede Technologie hat ihren Platz, deshalb betrachten wir bei Power Integrations GaN nicht als Markt, sondern als Technologie. GaN ist nur eine von vielen Technologien in unserem Arsenal, und wir verwenden stets diejenige, die wir für die geeignetste halten.

Durch die Einführung eines GaN-Bauelements mit einer Durchbruchspannung von 1700 V hat sich die Wahrnehmung des Stellenwerts von GaN dramatisch verändert, und ich halte dieses Adjektiv an dieser Stelle für absolut gerechtfertigt. Wir wollen diese Produktvorstellung von Power Integrations einmal in die richtige Perspektive rücken: 1700 V ist 450 V höher als unsere bisherige Bestmarke und 70 Prozent höher als die Bestmarke aller anderen Hersteller, deren Produkte unserer Auffassung nach derzeit nicht als versandfähige Großserienprodukte verfügbar sind.

So haben die meisten GaN-Hersteller derzeit Schwierigkeiten, Werte von deutlich über 750 V zu erreichen. Wir haben ein Flyback-Netzteil-IC namens InnoMux-2, auf den Markt gebracht, das für 1700 V ausgelegt ist und somit problemlos mit 1000 VDC-Schienenanwendungen zurechtkommt. Es kann mit einer Lieferzeit von 16 Wochen in großen Stückzahlen bestellt werden, Muster sind sofort verfügbar.

Was bedeutet dies für die Industrie und die gesamte Diskussion »GaN oder SiC – welche Technologie ist besser für Leistungs-ICs«?

Kurz gesagt glauben wir, dass GaN bald in der Lage sein wird, alle Anwendungsbereiche von einigen 10 Watt über mehrere 100 Watt bis hin zu einigen Kilowatt abzudecken. Ich will diese Aussage einmal aufschlüsseln. GaN hat bereits den Markt für Ladegeräte mit geringer Leistung von 30 W bis etwa, 240 W erobert. Dies liegt daran, dass GaN viel effizienter ist als Super-Junction-MOSFETs, da es vernachlässigbare Schaltverluste und einen sehr niedrigen spezifischen RDSON aufweist. Daher sind höhere Leistungsdichten erreichbar, die Bauelemente können kleiner oder leistungsfähiger gemacht werden, und die Probleme im Zusammenhang mit dem Wärmemanagement werden deutlich reduziert.

Zwar sind MOSFETs derzeit billiger als GaN-HEMTs, aufgrund des Bedarfs an fortschrittlichen, resonanten Topologien und Kühlkörpern sind sie jedoch auf Systemebene weniger kosteneffizient als GaN. Somit kommt der diesbezügliche Vorteil von GaN nur zum Tragen, wenn Skaleneffekte eintreten und die Produktion hochgefahren wird. MOSFETs werden nur deshalb für Anwendungen mit sehr geringer Leistung (etwa <20 W) bevorzugt, weil die GaN-Chips bei niedrigen Leistungsstufen so klein sind, dass sie schwer zu handhaben sind.

Jobangebote+ passend zum Thema

Bei höheren Leistungsstufen von 500 W, 1 kW bis hin zu 10 kW überwiegen die Vorteile von GaN. Hier geht es um Anwendungen wie Kühlschränke, Ladegeräte für E-Bikes, Waschmaschinen und andere Haushaltsgeräte, HLK-Kompressoren, Solaranlagen, bestimmte Funktionen in Fahrzeugen wie das Bordladegerät und Schaltungen für Blei-Säure-Reservebatterien sowie Stromversorgungen für Server. All diese Anwendungen gehen von MOSFETs weg.

Wechsel zu SiC oder GaN?

Einige haben bereits den Wechsel zu SiC vollzogen, und da SiC und GaN vergleichbare Wirkungsgrade aufweisen, stellt sich die Frage, warum man GaN hier den Vorzug geben sollte. Um es ganz klar zu sagen: Aus Kostengründen! SiC erfordert große Mengen an Energie, um die notwendigen hohen Verarbeitungstemperaturen zu erzeugen. Bei GaN ist dies nicht der Fall. Ein GaN-Bauelement ist in der Herstellung nicht teurer als ein Siliziumbauelement – die Bauelemente können sogar mit relativ wenigen Änderungen auf denselben Fertigungslinien hergestellt werden.

Immer mehr dieser 1- bis 10-kW-Anwendungen, die bisher MOSFETs und SiC vorbehalten waren, können in Zukunft durch GaN abgedeckt werden, und das ist noch nicht alles. Derzeit liegt die Obergrenze für GaN bei etwa 7 bis 10 kW. Um den Bedarf des Markts an EV-Wechselrichtern zu decken – die größte Einzelanwendung für Leistungs-ICs –, reicht das noch nicht aus. Es braucht aber nur einen weiteren Faktor 10, um auf EV-Leistungsniveaus von einigen 100 kW zu kommen, und der Faktor 10 ist im High-Tech-Bereich nur eine Frage von wenigen Jahren. Es gibt keine wesentlichen Einschränkungen, keine physikalischen Grenzen. Es geht nicht um Erfindungsgabe oder Inspiration, sondern schlichtweg um Entwicklung.

Am oberen Ende der Leistungsskala – bei Windkraftanlagen mit mehreren Megawatt und Hochspannungs-Gleichstromanlagen mit mehreren Gigawatt – sind IGBTs bewährt und vergleichsweise günstig. Darum wird SiC voraussichtlich auf einen relativ kleinen Marktbereich beschränkt sein, der die höheren Ströme benötigt, die die vertikale Technologie bieten kann.

Eine Bemerkung zum Schluss

Bei jeder neu aufkommenden oder sich deutlich weiterentwickelnden Technologie wird die vorherige Technologie zunächst direkt ersetzt. Aber dann kommt ein schlauer Kopf und sagt: »Das ist schon in Ordnung, aber die neue Technologie ermöglicht es uns, das Design komplett neu zu überdenken – ein neues Konzept zu entwickeln, das die neue Technologie optimal nutzt, ohne auf die Anforderungen der alten Technologie zurückzugreifen.« Wir innovieren deshalb weiterhin auf den Ebenen Mikroelektronik, Verpackung, System und Algorithmus, um anwendungsspezifische Stromversorgungsprodukte zu entwickeln, die den Stein in Sachen Effizienz, Kosteneffektivität und Komponentenanzahl ins Rollen bringen und neue Ideen für neue Märkte eröffnen.