»Backup4Manufacturing« von Bosch

Globale Standards zur Anlagenoptimierung

Das Produktportfolio von Bosch spiegelt sich in einer Vielzahl an heterogenen Produktionsanlagen wider. Mit »octoplant« von Auvesy-MDT hat Bosch kurzerhand seine eigene Plattform geschaffen: Backup4Manufacturing.

Mit »Backup4Manufacturing« ermöglichte Bosch eine einheitliche und kompatible Plattform für das Datenmanagement an allen Standorten und Anlagen. Sie umfasst alle in der Produktion relevanten Daten, Einstellungen und Konfigurationen. Die damit erzielte Standardisierung bringt eine erhebliche Effizienzsteigerung.

Die vielseitige Angebotspalette der Bosch-Gruppe bedeutet auf den Shopfloors weltweit vor allem eines: viele unterschiedliche und stellenweise schwer kompatible Produktionsprozesse und -anlagen, von Großserienprodukten, die in vollautomatischen Produktionslinien mit sekundenschnellen Zykluszeiten produziert werden, bis hin zu Produkten, deren Einzelteile manuell montiert werden müssen.

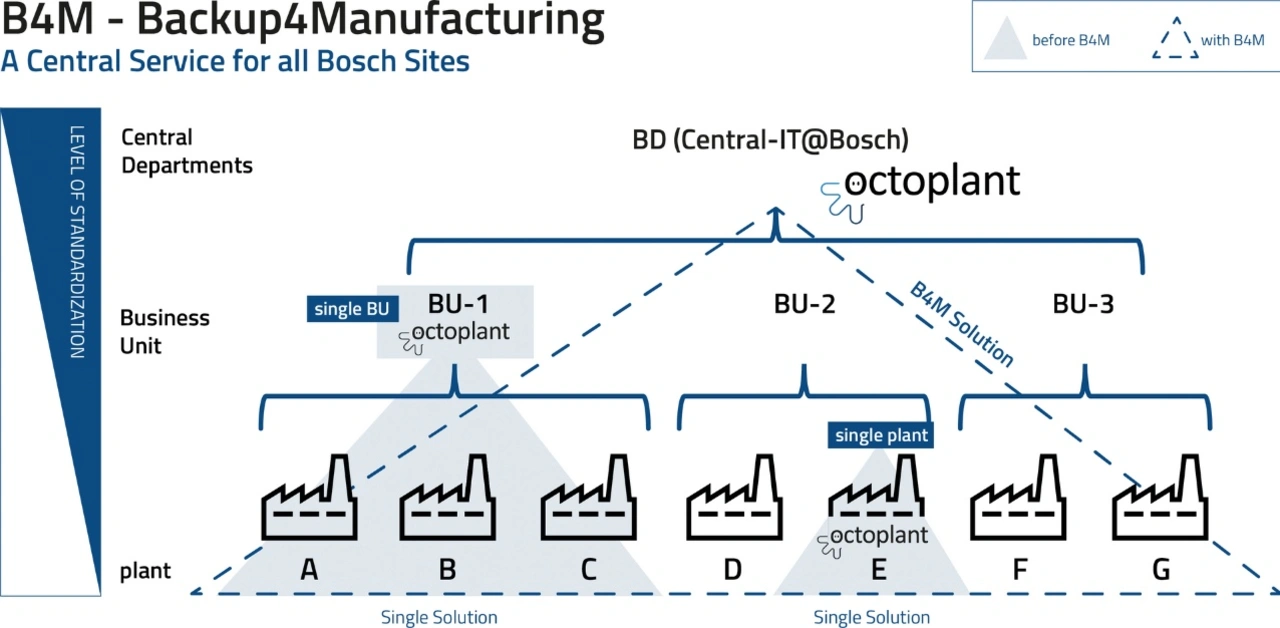

Allein schon mit Blick auf die Datenmengen, die für die Produktion genutzt und im laufenden Prozess erzeugt werden, ist ein umfassendes Versionierungs- und Backup-System unverzichtbar. Projektstände, Programmierungen und Konfigurationen aller Anlagenkomponenten müssen bei einer Störung in kürzester Zeit wiederhergestellt werden können. Nur so lassen sich Produktionsausfälle so kurz wie möglich und finanzielle Einbußen gering halten sowie die Anlageneffizienz übergreifend steigern. Lange Zeit war jedes einzelne Werk für sein individuelles Prozess- und Datenmanagement verantwortlich. Doch statt nach lokalen Backup-Systemen war Bosch auf der Suche nach einem zentralisierten System: gebündelt und standardisiert über alle Standorte, verwaltet durch die übergeordnete Konzern-IT.

Gefunden hat es Bosch im Produktportfolio von Auvesy-MDT. Schon beim vorherigen Ansatz hatte sich deren Software »versiondog« zum lokalen Datenmanagement in einzelnen Werken und Business-Units bewährt. Für ein unternehmensübergreifendes Backup-System setzt Bosch nun auf »octoplant«. Seinem globalen Projekt gab Bosch auch einen eigenen Namen: Backup4Manufacturing oder kurz: B4M. »Wir bei Bosch denken in End-to-End-Services. Das umfasst den gesamten Lebenszyklus und alles, was mit dem Produkt zusammenhängt – und macht auch den B4M-Service aus«, erklärt Oliver Müller, verantwortlicher Senior Manager für den B4M-Service der zentralen IT-Abteilung Bosch Digital.

Jobangebote+ passend zum Thema

Zentrales System für globales Prozess- und Datenmanagement

Dabei sind die Anforderungen an Backup4Manufacturing sehr hoch: Der Service muss für alle Produktionsstätten und Geschäftsbereiche weltweit nutzbar sein. Dabei aber auch leicht verständlich und intuitiv bedienbar, um eine einfache Wartung der Anlagen durch das Personal vor Ort zu gewährleisten. Die Standardisierung des Prozess- und Datenmanagements auf Unternehmensebene sollte nicht zuletzt auch die lokalen Abläufe optimieren, um letztendlich eine Steigerung der Gesamteffizienz zu erreichen. Der gesamte Prozess umfasst diverse Einzelaspekte von der Infrastruktur und Installation über das Personal-Onboarding bis hin zum Lizenzmanagement – und all das im Einklang mit denkbar hohen Sicherheitsanforderungen.

Eigenes Entwicklungsteam für Optimierung von B4M

Um die erforderlichen Voraussetzungen zu schaffen, wurden die Erfahrungen aus den einzelnen Werken auf Ebene der Business-Units gesammelt und mit dem zentralen IT-Bereich Bosch Digital synchronisiert. Dort arbeitet ein eigenes Entwicklungsteam an der Umsetzung und kontinuierlichen Optimierung von B4M. Die Business-Units sammeln ihre Ansprüche in einem zentralen Anforderungsmanagement-Board der IT– dies ist dann Basis für die Weiterentwicklung. Als Ergebnis können Produktionsverantwortliche ihren Fokus ganz auf die Optimierung der Abläufe richten, da grundlegende IT-Themen wie Installation und Lizenzmanagement bereits geregelt sind.

»Wir haben Werke auf der ganzen Welt verteilt, die das gleiche Produkt herstellen. Sie verfügen also über das gleiche Equipment und sollen auch auf die gleichen Daten und Versionen zugreifen können«, erläutert Oliver Müller eine weitere Anforderung. B4M erfüllt dies, indem sie jede einzelne Produktionsstätte mit einer lokalen Instanz von octoplant ausstattet. Anschließend wird diese mit einem standardisierten Komponentenkatalog gespeist, der sicherstellt, dass alle Instanzen die gleichen Anlagenbestandteile auch mit derselben ID verwalten. Erstellt das Entwicklungsteam ein neues Skript, wird dieses an alle Bosch-Standorte verteilt, und jeder Produktionsverantwortliche kann auf eine aktuelle und kompatible Version zugreifen. Zudem schafft die Standardisierung eine Synchronstruktur, durch die sich neue Werke schnell und zuverlässig in das System einbinden lassen.

Auch wenn eine bestehende Maschine verlagert werden muss, unterstützt B4M diesen Vorgang: Dazu wird ein digitaler Klon der Anlage erstellt, für den dann ein Backup der bisherigen Konfiguration bereitsteht. Darüber hinaus gibt es ein automatisiertes, zentrales Reporting für jeden einzelnen Standort. Das hilft den Entwicklerteams, die globale Produktion auszuwerten und kontinuierlich weiterzuentwickeln. »Wenn wir Probleme einmal identifizieren, lösen wir sie für alle. Ist das geschehen, synchronisieren wir die neuen Versionen zentral mit allen lokalen octoplant-Instanzen und stellen sicher, dass alle davon profitieren«, beschreibt Oliver Müller den Vorteil dieser Herangehensweise.

Tief integriert ins Sicherheitskonzept der Produktion

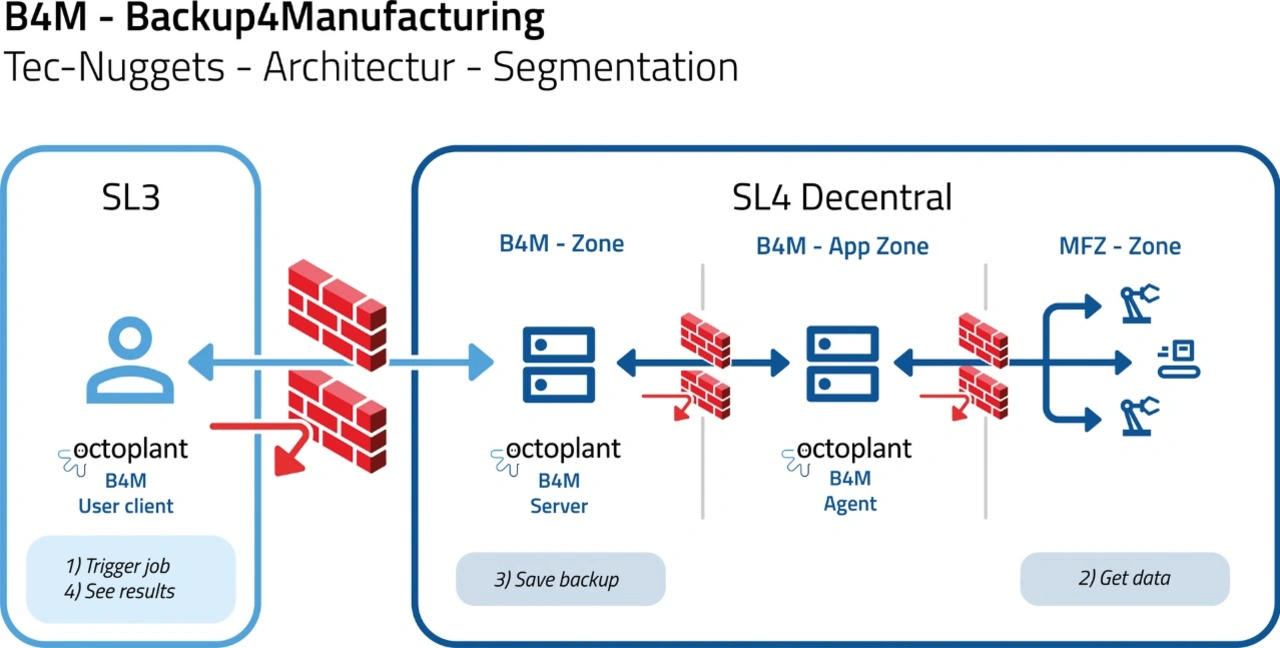

Auch Sicherheitsaspekte spielen beim B4M eine entscheidende Rolle. Bei Bosch sorgt eine Netzwerksegmentierung dafür, dass jede Produktionsanlage sich in einer eigenen Netzwerk-Zone befindet. Sie wird vom jeweiligen Produktionsstandort überwacht und verwaltet. Auvesy-MDT unterstützt dies mit einem Berechtigungskonzept und IAM (Identity- and Access-Management). octoplant-Server und -Agenten befinden sich jeweils in den separaten Zonen. Aufträge werden im normalen Netzwerk über einen User-Client ausgelöst und durch eine Firewall an den octoplant-Agenten weitergeleitet. Der Agent bezieht die Daten aus der Produktionszone ebenfalls durch die Firewall, sammelt sie, erstellt eine Sicherungskopie und leitet sie wieder an den octoplant-Server weiter, sodass der Benutzer das Ergebnis im User-Client sehen kann. So entsteht ein hohes Maß an Standardisierung und Sicherheit.

Verbessert ein Werk die Konfiguration einer Maschine im Produktionsprozess, wird eine neue Version dieser Konfiguration im internationalen Produktionsnetzwerk bereitgestellt, damit alle Werke von der Verbesserung profitieren. Gleiches gilt auch für Defekte und Fehler: Wird ein erkannter Fehler an einer Maschine an einem Standort gelöst, kann das gesamte Netzwerk auf die fehlerfreie Version zugreifen.

Zudem stellt Auvesy-MDT ein umfangreiches Wissensmanagement- und Schulungssystem für Trainingszwecke zur Verfügung. So kann Bosch mithilfe von B4M lokales Wissen weltweit verbreiten und die Effizienz aller Shopfloors optimieren. Senior Manager Oliver Müller bringt die erzielten Vorteile auf den Punkt: »Mit der standardisierten Bereitstellung von Maschinenoptimierungen an sämtliche Produktionsstätten weltweit steigern wir unsere Effizienz signifikant. Mit B4M – und mit octoplant als dessen Kern – ist Bosch der digitalen Fabrik einen großen Schritt näher.«