Effizienzsteigerung mit dem Testwerkzeug Masic

Bosch vereinfacht die Diagnoseentwicklung

Fortsetzung des Artikels von Teil 1

Steuergerätetest in realer Umgebung

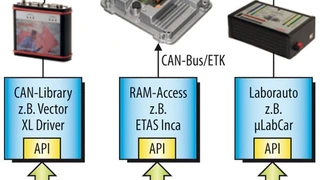

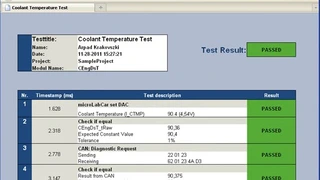

Ein modernes Testsystem muss zahlreiche Anforderungen erfüllen. So sollten Steuergeräte möglichst in ihrer realen Umgebung getestet werden. Aufgrund der Vielzahl von vernetzten Steuergeräten, Aktoren und Sensoren ist dies jedoch meist nur mit hohem Aufwand möglich. Außerdem ist das reale Fahrzeug oft erst spät im Entwicklungsprozess verfügbar. Um aufwendige Nacharbeit zu vermeiden, sind frühzeitige Tests der Funktionen erforderlich. Steuergeräte werden deshalb oft in einer simulierten Umgebung getestet, in der reale Betriebszustände und Störquellen nachgestellt werden. Hier kommen die sogenannten Laborautos zum Einsatz. Sie bestehen aus Test- und Mess-Systemen verschiedener Hersteller (z.B. Inca von ETAS, samDia von Samtec, CANalyser von Vector). Grundvoraussetzung für automatisierte Tests ist ein übergeordnetes System, das alle anderen Testsysteme des Laborautos ansteuern kann. Wenn zum Beispiel die Kühlwassertemperatur über den Diagnosedienst „Read Data By Identifier“ (RDBI 0x22) ausgelesen werden soll, muss der Sensor am Steuergerät simuliert und eine korrekte Diagnosekommunikation nachgestellt werden. In Bild 1 ist der zugehörige Testaufbau dargestellt. Um den vollständigen Signalpfad vom Sensor bis zum Tester zu prüfen, wird vom Testsystem zunächst das Sensorsignal erzeugt (Zugriff auf Hardware I/O über Laborauto). Anschließend wird das Signal im Steuergerät eingelesen und überprüft (Zugriff auf internen RAM-Bereich, z.B. über Inca). Abschließend liest das Testsystem die Kühlwassertemperatur über den Diagnosedienst RDBI 0x22 aus und bewertet das Ergebnis (Zugriff auf Kommunikationsmedium über CAN-Werkzeuge). Damit alle diese Zugriffe gleichzeitig zur Verfügung stehen, wird ein Testsystem mit Multi-Access-Fähigkeit benötigt. Multi-Access bedeutet, dass ein Werkzeug mehrere Testsysteme über Software-Schnittstellen fernsteuern kann. Die Testabläufe der Testsysteme lassen sich damit zentral ansteuern und automatisieren.

Effizienzsteigerung mit dem Testwerkzeug Masic

- Bosch vereinfacht die Diagnoseentwicklung

- Steuergerätetest in realer Umgebung

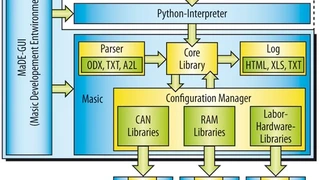

- Einfacher Zugriff auf die eingebundenen Testsysteme

- Masic verbindet Funktions-, Integrations- und Systemtests

- ODX-Container als Quelle für die Testfallgenerierung

- Die Autoren