Wasserstoff-Brennstoffzellen

Saubere Energie für die Transportbranche

Die Entwicklung von Wasserstoff-Brennstoffzellen ist höchst anspruchsvoll und mit konventionellen Methoden sowie hardwarebasierten Prototypentests kaum zu bewältigen. Doch mithilfe von Model-Based Design lassen sich die Herausforderungen bewältigen.

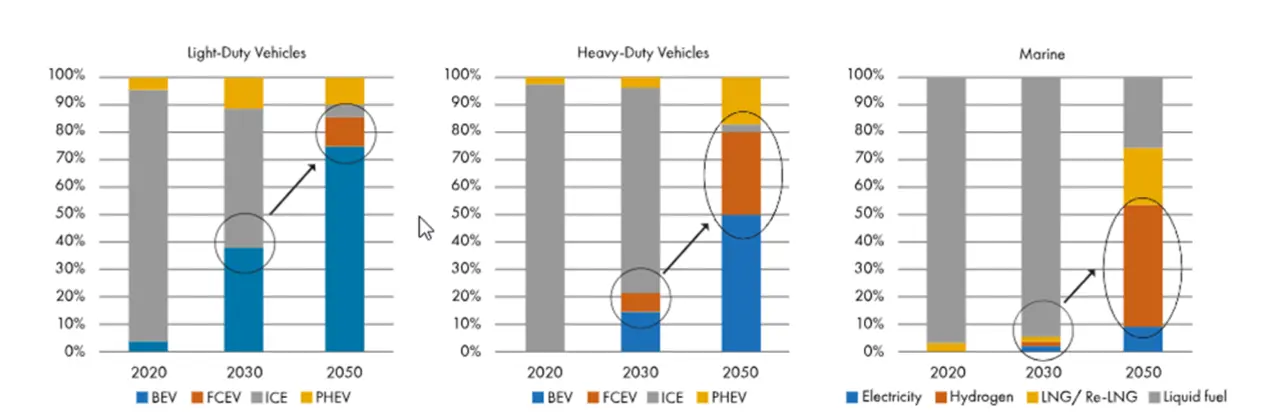

Elektrische Fahrzeuge mit Wasserstoff-Brennstoffzellen (Hydrogen Fuel Cells, HFCs) als sauberem, CO2-freiem Antrieb für Fahrzeuge sind keine neue Idee. Auf der Straße dominieren zwar batteriegetriebene Elektrofahrzeuge, unter anderem weil hier der Aufbau der Ladeinfrastruktur deutlich einfacher ist. Wasserstoff muss dagegen nicht nur mit hohem Energieaufwand erzeugt, sondern auch noch verteilt werden, wozu die Infrastruktur fehlt. H2-Tankstellen sind deshalb dünn gesät.

Dennoch haben HFC-Systeme Potenzial, wenn auch weniger im Individualverkehr. Ihre Vorteile: Sie zeichen sich durch ein geringeres Gewicht als Batterien bei höherer Leistungsdichte aus, sind schneller nachfüllbar und erzielen eine hohe Reichweite. Zudem eignen sie sich für den Dauerbetrieb. HFC-Antriebe sind daher für Schwerlast-Lkw, Busse, Züge, Seeschiffe und auch Flugzeuge von hohem Interesse (Bild 1). In all diesen Bereichen laufen derzeit Anwendungstests, was auch dadurch erleichtert wird, dass sich Tankanlagen für Wasserstoff in diesen Sektoren leichter zentralisieren lassen und somit keine flächendeckende Infrastruktur erforderlich ist.

Herausforderungen bei der HFC-Entwicklung

Am weitesten verbreitet in den genannten Anwendungen sind Polymerelektrolyt-Membran-Brennstoffzellen (PEM-FCs), auch Protonenaustausch-Brennstoffzellen genannt. Ihre Modellierung stellt aber für Ingenieure eine erhebliche Herausforderung dar. Denn auch wenn das Konzept einfach klingt, sind PEM-FCs in ihrer Gesamtdynamik hochkomplex. Sie bestehen aus dem Zellstapel mit Elektroden und Membran sowie unter anderem dem Tank, Druckreduzierer, Kompressor sowie Bestandteilen zum Feuchtigkeits- und thermischen Management.

All diese Komponenten müssen dimensioniert, optimiert, aufeinander abgestimmt und getestet werden, um eine möglichst hohe Effizienz und Leistung bei langer Lebensdauer zu garantieren. Besonders aufwendig ist die Dynamik des eigentlichen Zellstapels, in dem neben elektrochemischen Prozessen auch Transportphänomene von Gasen, Wasserdampf und Wassertröpfchen zu berücksichtigen sind. Mit konventionellen Entwicklungsmethoden und hardwarebasierten Prototypentests ist das, allein wegen der schieren Menge der zu optimierenden Parameter, kaum zu bewältigen.

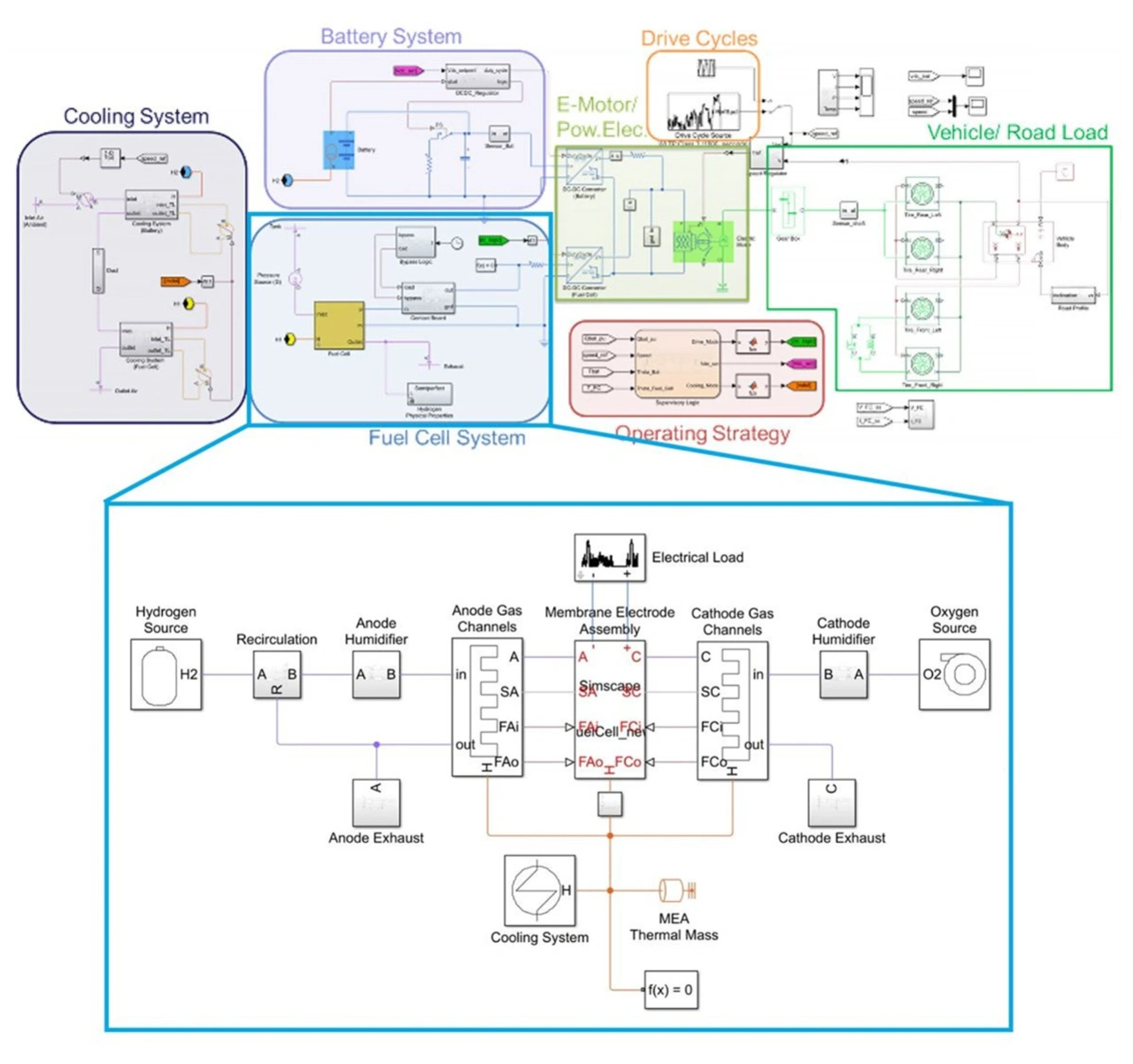

Segula Technologies setzt darum auf Model-Based Design zur Entwicklung maßgeschneiderter HFC-Anwendungen für die genannten Branchen. Als Grundlage dienen dem Unternehmen Matlab, Simulink, Simscape sowie KI-Methoden. Mit Simscape erfolgt die Modellierung physikalischer Systeme in der Simulink-Umgebung.

Das Simscape-Modell als Startpunkt

Einer der Ausgangspunkte für die HFC-Entwicklung bei Segula ist das Simscape-Brennstoffzellenmodell von MathWorks (Bild 2). Dies umfasst alle oben genannten Peripheriekomponenten sowie den Zellstapel. Es enthält eine in Simscape erzeugte Custom Domain, die unter anderem die Dynamik sämtlicher vier beteiligten Gase dynamisch erfasst: Stickstoff, Sauerstoff, Wasserstoff und Wasserdampf. Dies ist entscheidend, um sowohl die Leistung als auch die Langlebigkeit des Zellstapels zu optimieren. Mithilfe dieses Modells konnten die Ingenieure allein die Anfangsphase ihrer Entwicklung um vier bis sechs Wochen verkürzen.

Die Segula-Ingenieure entschieden sich, dieses Modell zu nutzen und weiterzuentwickeln, weil für sie die Transportphänomene im Zellstapel von besonderem Interesse waren. Für den Zellstapel enthält das MathWorks-Modell nämlich bereits die Dynamik des Wasserdampftransports sowie der Stickstoffakkumulation auf der Anodenseite, die beide weiter verfeinert wurden.

Zusätzlich sollten die Strömung von Wassertröpfchen im System sowie der mit diesem Transport verbundene Wärmefluss berücksichtigt und so die Genauigkeit des Modells weiter erhöht werden. Die Physik des Zellinneren wurde dazu mit 3D-Modeling-Tools dargestellt und so der Wasser- und Wärmefluss sehr genau erfasst. Die dabei gewonnenen Daten wurden anschließend in das ursprüngliche Simscape-Modell integriert. Mit dieser nun erfassten Dynamik werden nachfolgende Simulationen auf der Ebene des Gesamtsystems beschleunigt und flexibler gestaltet.

Anwendungsbreite des dynamischen Modells

Das erweiterte, genauere Simulationsmodell des physikalischen HFC-Systems lässt sich auf vielfältige Weise nutzen. Anfangs dient es zur Auswahl und Dimensionierung von Komponenten. Danach lassen sich an ihm Parameter und Betriebsstrategien optimieren. Gegen das Modell als Regelstrecke können außerdem Regelungsstrategien entworfen und validiert werden, etwa für die Energieerzeugung, das Feuchtigkeits- und thermische Management, für die Druckregelung oder den regelmäßig notwendigen Ausstoß von angesammeltem Stickstoff.

Schließlich lassen sich damit auch Energieflüsse zwischen der Pufferbatterie, der Brennstoffzelle und dem Antrieb analysieren und damit die Reichweite des Fahrzeugs abhängig von unterschiedlichen Fahrprofilen ermitteln. All das findet ohne den Bau physischer Prototypen statt, wodurch Wartezeiten und die damit einhergehenden Kosten entfallen. Zudem lässt sich so ein erheblich breiteres Spektrum an Betriebsbedingungen testen, auch in Grenzbereichen, ohne dass Beschädigungen oder Überlastungen von Hardware riskiert werden.

Ein wichtiger Vorteil des so geschaffenen Modells ist, dass es flexibel für jede Wasserstoff-Brennstoffzellen-Anwendung eingesetzt werden kann, egal ob für den Straßen-, Schienen, See- oder Luftverkehr. Mit ihm lässt sich hochgenau feststellen, ob die Dimensionierung der Komponenten stimmt, die Zellen die geforderte Leistung liefern und ob die Steuerung wie gewünscht funktioniert. Das Zusammenspiel der einzelnen HFC-Komponenten, das durch die Modellierung und Simulation getestet und optimiert werden kann, ist entscheidend für die Energieeffizienz und Langlebigkeit der Brennstoffzelle, betont Dirk Rensink, technischer Leiter für die Brennstoffzellensimulation bei Segula.

KI-basiertes Expertensystem zur Parametrisierung von Varianten

Da den Segula-Ingenieuren nur eine begrenzte Menge an Daten zur Verfügung stand, die an echter Hardware ermittelt wurden, erstellten sie ein KI-basiertes Expertensystem zur Auswertung früherer Simulationsläufe. Diese KI extrahiert aus den aufgezeichneten Daten Parameter, die sich auf Varianten und ganz neue Konfigurationen des HFC-Modells übertragen lassen. Mit dieser Vorgehensweise muss das Team nicht bei jedem neuen Brennstoffzellensystem bei null anfangen und die besten Werte für neue Konfigurationen schätzen. Das spart nicht nur Zeit in der Anfangsphase, sondern die Modelle selbst entwickeln sich mit der stetig wachsenden Zahl an verfügbaren Daten weiter.

Frühzeitige Validierung und Hardware-in-the-Loop-Simulation

Mithilfe der Modelle kann das Segula-Team den Entwurf eines Reglers noch vor dem Zusammenstellen eines Prototyps testen. Herkömmlicherweise entwickelt man zunächst den Systemprototypen auf einem Prüfstand und testet und kalibriert dann die Regelungssoftware (Bild 3).

Bei dem modellbasierten Ansatz wird das Simscape-Modell des Brennstoffzellensystems verwendet, um Code zu generieren, der in einen Echtzeit-Simulationsrechner geladen wird. Dies wird als Hardware-in-the-Loop(HIL)-Simulation bezeichnet, und das Modell dient als Umgebung zum Testen der Brennstoffzellensoftware, die in realen Systemen verwendet wird. Die Brennstoffzellenregler werden mit Hardware-in-the-Loop-Tests getestet und validiert, um das Verhalten der Brennstoffzelle in einer typischen Betriebswoche oder sogar einer 30.000-stündigen Standzeit zu simulieren. Das Hauptaugenmerk der Tests liegt dabei auf den Reglern für den Kompressor und das Befeuchtungssystem als Hauptakteure.

»Mit diesen Vorabtests lassen sich die korrekten Werte kalibrieren, und wir lagen sehr nahe an den realen Werten. Wenn wir, statt bei Null anzufangen, das System mit dem kalibrierten, vorab simulierten Modell auf den Prüfstand stellen, beschleunigt das die Entwicklungsdauer erheblich«, erklärt Stephan Schnorpfeil, Leiter des Brennstoffzellenteams bei Segula.

Zusammen mit der KI-unterstützten Parameterdatenbank führen die Systemmodelle zu einer kürzeren Markteinführungszeit für die Kunden. Auf Basis der entwickelten Modelle und des erworbenen Know-hows kann Segula seinen Kunden darüber hinaus spezialisierte Lösungen anbieten, die ohne Simulationen kaum realisierbar wären. Das System ist so flexibel, dass es den Wissenstransfer zur Entwicklung von PEM-FCs für ein breites Spektrum an Anwendungsfeldern und Leistungsanforderungen ermöglicht. So kann beispielsweise eine Schiffsbrennstoffzelle an eine Automobilanwendung angepasst werden. Kunden haben die von Segula aufgebauten Ressourcen außerdem dazu genutzt, Komponenten für ihre eigenen PEM-FCs optimal zu dimensionieren.

Synergien von Theorie und Praxis: Effizientere Wasserstoffsynthese

Einige der auf diese Weise entwickelten Brennstoffzellen befinden sich bereits im Einsatz. Das Segula-Team verfügt aufgrund dessen zunehmend auch über im Feld gesammelte Daten, und ist damit in der Lage, seine Modelle weiter zu verfeinern. Simulation und Realbetrieb wachsen durch diese immer breitere Datenbasis mehr und mehr zusammen und verbessern die Grundlage für die Daten- und modellbasierte Entwicklung der Wasserstoff-Brennstoffzellen-Systeme.

Die Physik hinter Brennstoffzellen und Wasserstoffelektrolyseuren ist in wesentlichen Aspekten vergleichbar, da beide Technologien auf ähnlichen elektrochemischen Prinzipien basieren. Eine Übertragung der vorgestellten Resultate auf Elektrolyseure für die Wasserstoffproduktion und entsprechende Adaption des Simscape-Modells von MathWorks bzw. des verfeinerten Segula-Modells könnte mögliche Effizienzsteigerungen auch im Bereich der regenerativen Energien im Mobilitätssektor herbeiführen. Das Ziel, Wasserstoff sowohl kohlenstoffneutral als auch wirtschaftlich vertretbar zu erzeugen und zu nutzen, rückt damit möglicherweise einen weiteren Schritt näher.

Die Autoren

Gernot Schraberger

ist Principial Application Engineer bei MathWorks.

Dr. Dirk Rensink

ist Technical Expert CAE, AI und Data Management bei Segula Technologies.

Dr. Stephan-Johannes Schnorpfeil

ist Team Leader Fuel Cell Systems bei Segula Technologies.