Hybrid- und Elektrofahrzeugen entwickeln

Steigerung des Wirkungsgrads bei Fahrzeug-Elektrifizierung

Fortsetzung des Artikels von Teil 2

Technische Herausforderungen bei der Entwicklung von HEVs

Für die Autokonstrukteure und Elektronik-Zulieferer liegt der zentrale Aspekt bei der Elektrifizierung der Fahrzeuge im sicheren Umgang mit den hohen Spannungen, aus dem strikte Anforderungen an die Werkstoffe, Prozesse, Designs, Gehäuse und Qualifikation resultieren – also auch an die ganze Palette der IC-Technologie. Die Bewältigung dieser Herausforderungen ist nicht nur für die zuverlässige Funktion wichtig, sondern auch für die Sicherheit des Betriebs, der Anlasser-Generator-Kombination, der Servolenkung, der Traktionskontrolle, des Batteriemanagements, des bidirektionalen Gleichspannungswandlers und vieler weiterer Funktionsbereiche. Diese Systeme müssen gegen Überspannungen, zu hohe Ströme, Spannungsspitzen, Signalrückführung aus anderen Systemen, elektromagnetische Störgrößen aus externen Quellen und eine Vielzahl weiterer destruktiver oder störender Einflüsse geschützt werden. Vor allem aber darf nicht das geringste Risiko bestehen, dass Menschen hohen Spannungen oder Strömen ausgesetzt werden.

Abgesehen von den bereits angesprochenen Faktoren der IC-Technologie hängt die Sicherheit entscheidend von der Isolation der Schaltungen ab, die entweder innerhalb eines Chips, zwischen verschiedenen Chips in einem Gehäuse, zwischen mehreren interagierenden ICs oder als Kombination davon realisiert sein kann. Zur Gewährleistung der Sicherheit verlangen die Automo¬tive-Spezifikationen nach der Verdoppelung der Isolation, die für das einfache Funktionieren erforderlich ist. Automotive-ICs werden gemäß diesem als „verstärkte Isolation“ bekannten Schutzgrad produziert.

Hohe Spannungen ermöglichen in Hybridfahrzeugen die Verwendung eines kleineren Verbrennungsmotors, was den Kraftstoffverbrauch senkt, aber auch die erzeugte Leistung reduziert. Um den kleineren Motor zu kompensieren, muss der elektrische Anlasser ein Drehmoment an den Verbrennungsmotor abgeben, und der konventionelle Turbolader oder Kompressor ist durch eine elektrische Lösung zu ersetzen, die das Drehmoment anhebt. Der Überspannungsschutz für diese und andere Funktionen verlangt nach Feldeffekt-Transistoren mit Nennspannungen bis zu 100 V. Um das Fahrzeug anzutreiben und aus einer externen Quelle wie einer Wandsteckdose oder einer Induktionsschleife zu laden, sind sogar noch höhere Nennspannungen von bis zu 1 kV notwendig, um das Schnellladen zu ermöglichen. In bestimmten Anwendungen ist auch Unterstützung für extrem hohe Schaltfrequenzen erforderlich.

Die Implementierung von FETs für diese hohen Spannungen und Frequenzen ist eine weitere Herausforderung im Zusammenhang mit der Automobilelektronik. Leistungs-FETs auf Siliziumbasis sind für Spannungen charakterisiert, die für die Verbraucher am 12-V-Netz sowie einige Verbraucher am 48-V-Netz ausreichend sind. Liegen die Nennspannungen dagegen bei oder über 100 V, wird ein anderer Werkstoff benötigt. Neuere Fortschritte auf dem Gebiet der Galliumnitrid-Technologie (GaN) machen dieses Material zu einer hervorragenden Option für Hochspannungs-Leistungs-FETs. Theoretisch für das Schalten von 1 kV und mehr mit Frequenzen im Megahertz-Bereich geeignet, kommt GaN nicht nur für das einfache Ein- und Ausschalten hoher Leistungen in Frage, sondern auch für Stromversorgungen mit sehr hohen Schaltfrequenzen.

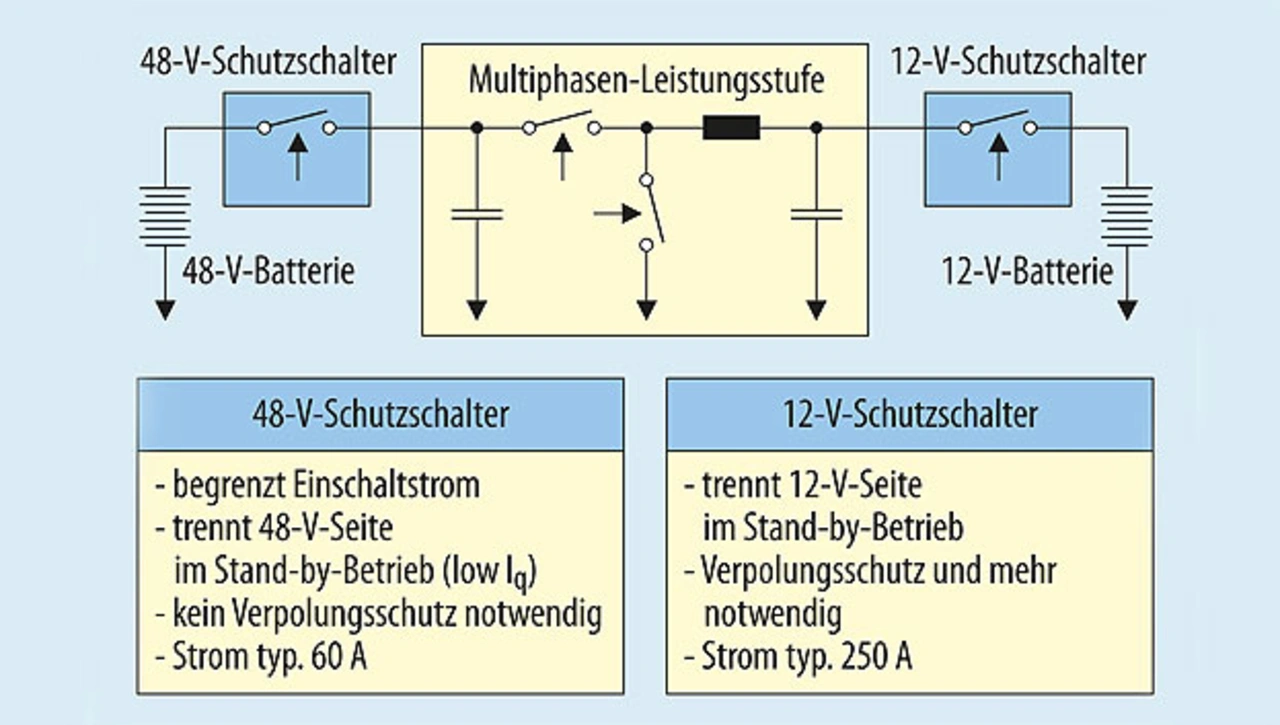

Das Batteriemanagement in Hybrid- und Elektrofahrzeugen ist ein entscheidendes Gebiet für innovative Hochspannungs-Technologien. Zweispannungs-Bordnetze mit 12-V- und 48-V-Batterien benötigen bidirektionale Gleichspannungswandler (Bild 2) zum Schutz der Schaltungen und zur Realisierung der Funktionen. Noch höhere Spannungen, wie sie beim Antrieb und beim externen Laden auftreten, erfordern die Serienschaltung vieler Batteriezellen. Das Batteriemanagement ist in jedem Fall auf fortschrittliche Steuerungsintelligenz angewiesen, die das Laden, Entladen und Nachladen überwacht, indem Temperatur, Spannung und Strom für jede einzelne Zelle gemessen werden.

Eine Synergie mit der Steuerung der einzelnen elektrischen Systeme besteht seitens der Kommunikation unter diesen Systemen wie auch mit den Fahrzeugsteuersystemen, die die externen Straßenbedingungen erfassen und automatisch einige oder alle Funktionen des Fahrzeugs anpassen. Die Fahrzeughersteller setzen hier auf den CAN-Bus und andere anerkannte Netzwerkstandards, jedoch steht hinsichtlich der Netzwerk-Kommunikation im Auto noch viel Innovation bevor. Von den IC-Anbietern erwarten die Automobilhersteller die Fähigkeit, sich an die unterschiedlichen Kommunikations-Anforderungen der verschiedenen Fahrzeugmodelle anzupassen.

- Steigerung des Wirkungsgrads bei Fahrzeug-Elektrifizierung

- Start-Stopp-Automatik und Mikro-Hybrid

- Technische Herausforderungen bei der Entwicklung von HEVs

- Bewältigung der Herausforderungen der Automobilelektronik