Batteriemanagementsysteme im Elektroauto

BMS noch genauer messen

Die präzise Messung der Batteriezellen von Elektroautos beeinflusst direkt deren Reichweite und Lebensdauer. Die stabile und dauerhafte Messgenauigkeit ist eines der Schlüsselkriterien für BMS-ICs. Doch welche Kriterien sind ausschlaggebend für die richtige Wahl?

Die Optimierung des BMS-Designs und das Verständnis der Unterschiede bei den Messungen, Konzepten und Topologien sowie ihrer Wechselwirkungen sind entscheidend für die Wahl des passenden BMS-ICs.

Das Design von Batteriemanagementsystemen (BMS) für Elektrofahrzeuge hat sich positiv entwickelt, insbesondere weil sich die Akkus hinsichtlich Chemie, Zuverlässigkeit und Technologie stabilisiert haben. Die BMS-Entwickler haben gelernt, wie sie BMS-Messungen optimieren und hohe Leistungen in anspruchsvollen Automotive-Umgebungen erreichen. Der Entwicklungsfokus liegt nach wie vor auf der Batteriezellenmessung, die eine Genauigkeit im Millivolt- und Milliampere-Bereich erfordert, sowie auf der Zeitsynchronisation der Spannungs- und Strommessungen zur Berechnung der Leistung.

Das BMS muss auch die Gültigkeit jeder Messung beurteilen. Es muss die Datenintegrität maximieren und Fehler oder fragwürdige Messwerte identifizieren, differenzieren und sofort darauf reagieren. Die Hersteller von BMS-ICs haben auch hinzugelernt und sich weiterentwickelt. Sie stellen die zentralen Architekturen bereit, die den umfassenden Überwachungs-, strengen Sicherheits-, Zuverlässigkeits- und Leistungsanforderungen von Batteriemanagementsystemen für Elektrofahrzeuge (EV, Electric Vehicles) entsprechen.

Die Auswahl passender BMS-ICs ist entscheidend für die Erhöhung der Lebensdauer der Akkus, da sich deren Leistung über die Betriebsdauer verschlechtert. Dank einer genauen Überwachung des Batteriezustands (SOH, State of Health) kann die Batteriemanagementelektronik Entscheidungen über den Batterieverbrauch und die Leistungsabgabe treffen, um die Restlebensdauer der Batterien zu verlängern. Ein Schlüsselelement für das Batteriemanagementdesign ist, dass die Batteriemanagement-ICs ihre Präzisionsmessgenauigkeit über die gesamte Lebensdauer des Fahrzeugs beibehalten. Jegliche Zelldrift oder Instabilität bei der Messung der Batteriezellen beeinflusst direkt die Reichweite des Fahrzeugs und die Batterielebensdauer. Dies wirkt sich wiederum auf die Garantie des Autoherstellers und die Betriebskosten aus.

Eine erfolgreiche BMS-Implementierung setzt bei Automobilherstellern eine sorgfältige Auswahl des BMS-ICs unmittelbar zu Beginn des Systemdesigns voraus. Das erfordert ein Verständnis der Unterschiede in der Messgenauigkeit und Stabilität zwischen verschiedenen IC-Angeboten in einer anspruchsvollen Umgebung mit elektromagnetischer Interferenz (EMI), mit Hochvoltbatterien und Wechselrichterrauschen, über die gesamte Betriebsumgebung und Lebensdauer des Fahrzeugs.

Hauptkriterien für Li-Ionen-BMS

Genauigkeit – Die Zellgenauigkeit ist das wichtigste Kriterium für Batteriezellentypen mit flacher Entladungskurve wie z. B. bei einer Lithium-Eisenphosphat-Batterie

Gründliche Diagnose – Zusätzlich zur Zustandsüberwachung jeder Batteriezelle muss das System ständig seine eigene Funktionalität überprüfen, um sicherzustellen, dass jedes IC mit der erwarteten Genauigkeit arbeitet.

Robuste Kommunikation – Alle Komponenten des Überwachungssystems müssen ihren Betrieb koordinieren, also zuverlässig miteinander kommunizieren. Dies überfordert die meisten herkömmlichen Kommunikationsmethoden in einer mit Störungen behafteten Automobilumgebung.

Sicherheit – Durch ein geeignetes Management der Lithium-Ionen-Zellen vermeidet das System Ausfälle und Sicherheitsprobleme. Wenn doch Fehler auftreten, muss das System entsprechend kontrollierte Maßnahmen ergreifen und gleichzeitig Fehlalarme vermeiden.

Wichtige Elemente eines Multi-Cell-Balancing-ICs

Lithium-Eisenphosphat-Batterien ermöglichen dank niedriger Innenimpedanz kleinere Batteriepacks. Systemingenieure müssen bei diesen Zelltypen kleine Veränderungen der Zellspannung bei der Batterieentladung erkennen. Die Messung dieser kleinen Zellspannungsänderungen erfordert eine leistungsfähige Kombination aus analogem Front-End (AFE), genauer und stabiler Spannungsreferenz und präzisem Analog-Digital-Wandler (ADC). Das kann für Entwickler von BMS-ICs eine beträchtliche Herausforderung sein.

Referenz

Das Herzstück eines jeden BMS-IC ist eine präzise Referenz. Es gibt verschiedene Referenztopologien. Die Bandabstand-Referenz kommt aufgrund ihres optimalen Kompromisses in Bezug auf die Genauigkeit bezogen auf die Chipfläche und die Genauigkeit über einen weiten Temperaturbereich am häufigsten zum Einsatz. Der Renesas ISL78714, folgend als exemplarisches IC-Beispiel herangezogen, ist ein mehrzelliger Lithium-Ionen-Batterie-Manager-IC und verwendet ein bewährtes und präzises Bandabstand-Referenzdesign, das sich gut für anspruchsvolle Automobilanwendungen eignet. Die Technologie ist stabil, ausgereift, gut charakterisiert und wurde über viele Jahre hinweg weiterentwickelt. Verlässlichkeit und bekannte Hardware sind wichtige Gesichtspunkte bei der Berechnung der Lebensdauer von Fahrzeugbatterien, die sich direkt auf die Garantie- und Betriebskostenkriterien der Autohersteller auswirken.

Analog-Digital-Wandler

Neben einer präzisen Referenz ist der Analog-Digital-Wandler eine entscheidende Funktionseinheit für die Messgenauigkeit der Zellspannungsmessung. Zwei der beliebtesten und am häufigsten verwendeten ADC-Typen sind der SAR- (Successive Approximation Register) und der Delta-Sigma-Wandler. Der SAR-Wandler hat die schnellste Abtastrate der beiden Technologien und bietet eine schnelle Spannungswandlung und ausgezeichnete Störfestigkeit, benötigt aber in der Regel eine größere Chipfläche. SAR-ADCs zeichnen sich zudem durch die beste Kombination aus Datenerfassungsgeschwindigkeit, Genauigkeit, Robustheit und Immunität gegenüber EMI-Effekten aus.

IC-Entwickler schätzen andererseits Delta-Sigma-ADCs, da sie typischerweise weniger Chipfläche benötigen und relativ einfach zu implementieren sind. Da sie einen Dezimationsfilter nutzen, der die Abtastrate und die Datenerfassungsgeschwindigkeit reduziert, sind sie allerdings zumeist langsamer. Eine weitere Überlegung bei der Implementierung von Delta-Sigma-ADCs ist ihre Tendenz zur Sättigung unter EMI. Dies kann bei der genauen Erfassung von Zellspannungen zu einer Verzögerung (typischerweise drei volle Wandlungszyklen) führen. Für hochpräzise BMS-ICs wird daher trotz der größeren Siliziumfläche meist ein SAR-ADC mit den beschriebenen Vorteilen implementiert.

Analog-Front-End

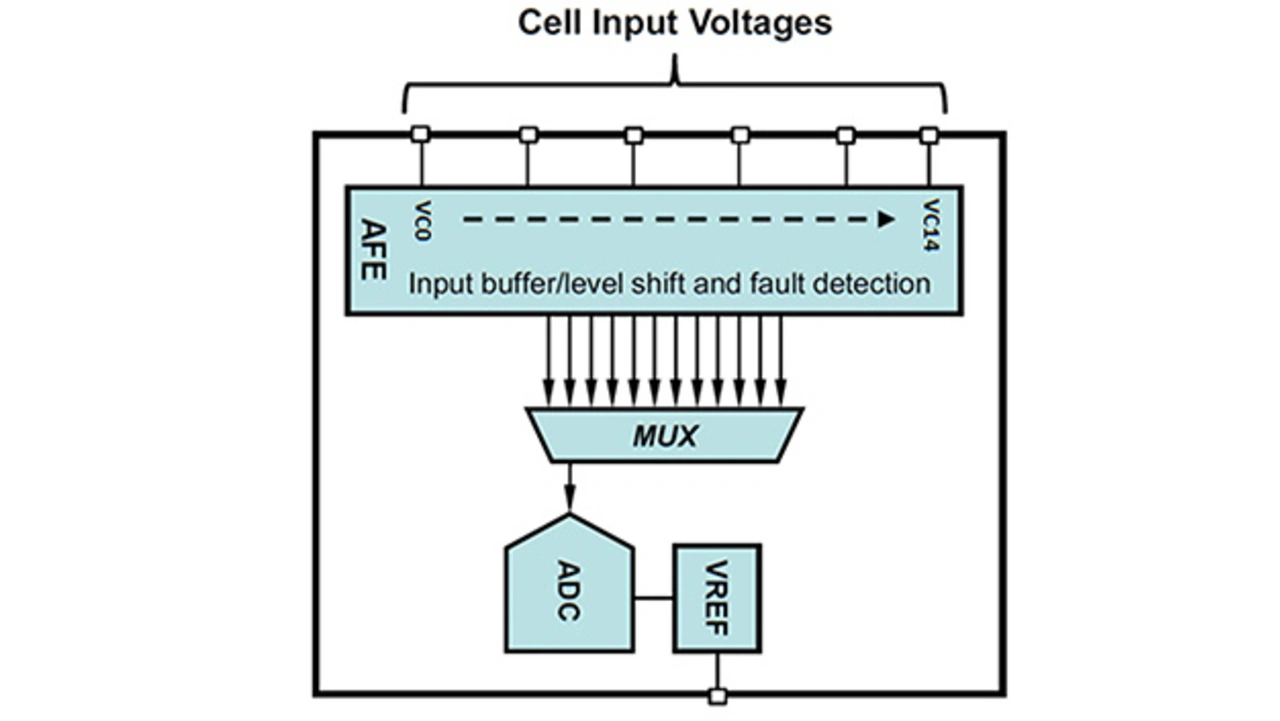

Das AFE gewährleistet die Schnittstelle zu den einzelnen Zellen und umfasst Eingangspuffer, Pegelwandler und Schaltungen zur Fehlererkennung. Das AFE spielt eine zentrale Rolle beim Umgang mit Hot-Plug-Transienten, wenn die Zellen erstmal an das BMS angeschlossen werden. Das BMS-IC ist mit einem vollständig differenziellen AFE ausgelegt, das die Messung negativer Eingangsspannungen (±5 V) ermöglicht, ohne die Messungen der benachbarten Zellen zu beeinflussen. Dies ist bei Systemen von Vorteil, die eine Sammelschienenverbindung benötigen. Für einen robusten Betrieb unter Transienten-Bedingungen sind die Zellspannungseingänge mit einem externen Tiefpassfilter ausgestattet. Die Anforderungen an die Eingangsfilter müssen für eine maximale EMI- und Hot-plug-Immunität optimiert sein, ohne dabei Geschwindigkeit oder Genauigkeit zu beeinträchtigen. Im Gegensatz dazu kann bei ICs mit einem bipolaren anstelle eines ladungsgekoppelten AFEs die Genauigkeit und Langzeitdrift erheblich durch die für den externen Eingangsfilter gewählten Komponentenwerte beeinträchtigt werden. Bild 1 zeigt ein vereinfachtes Diagramm der drei Funktionsblöcke des BMS-ICs und deren Verschaltung.

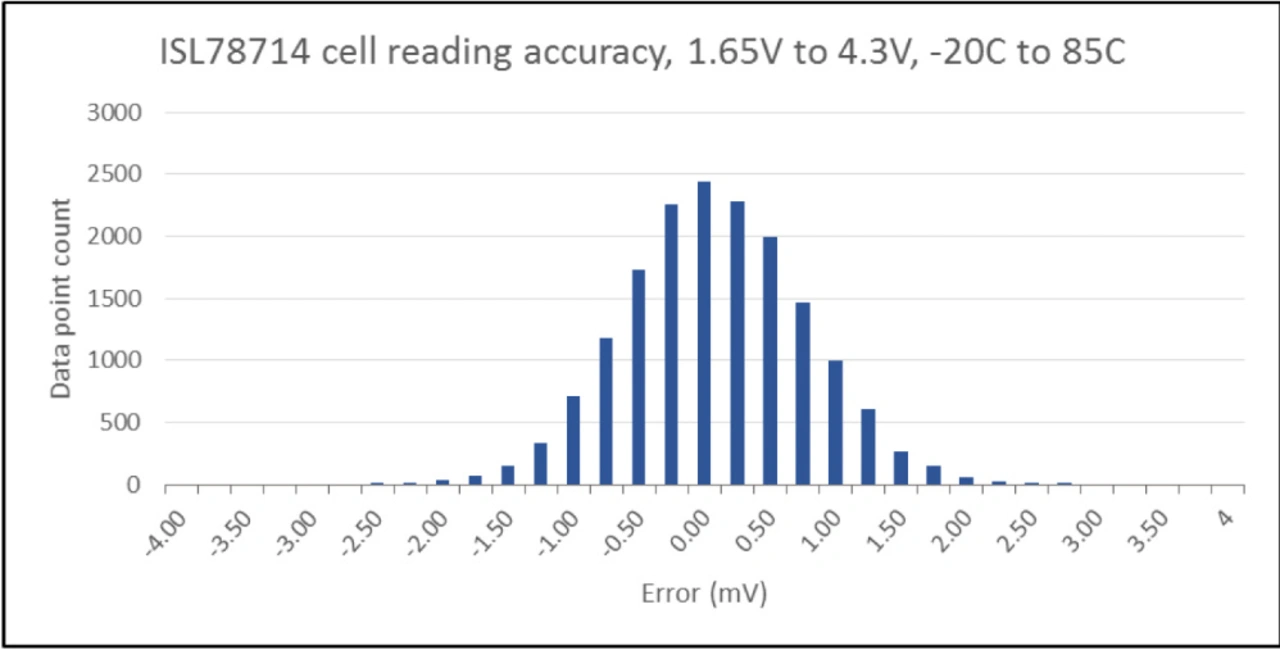

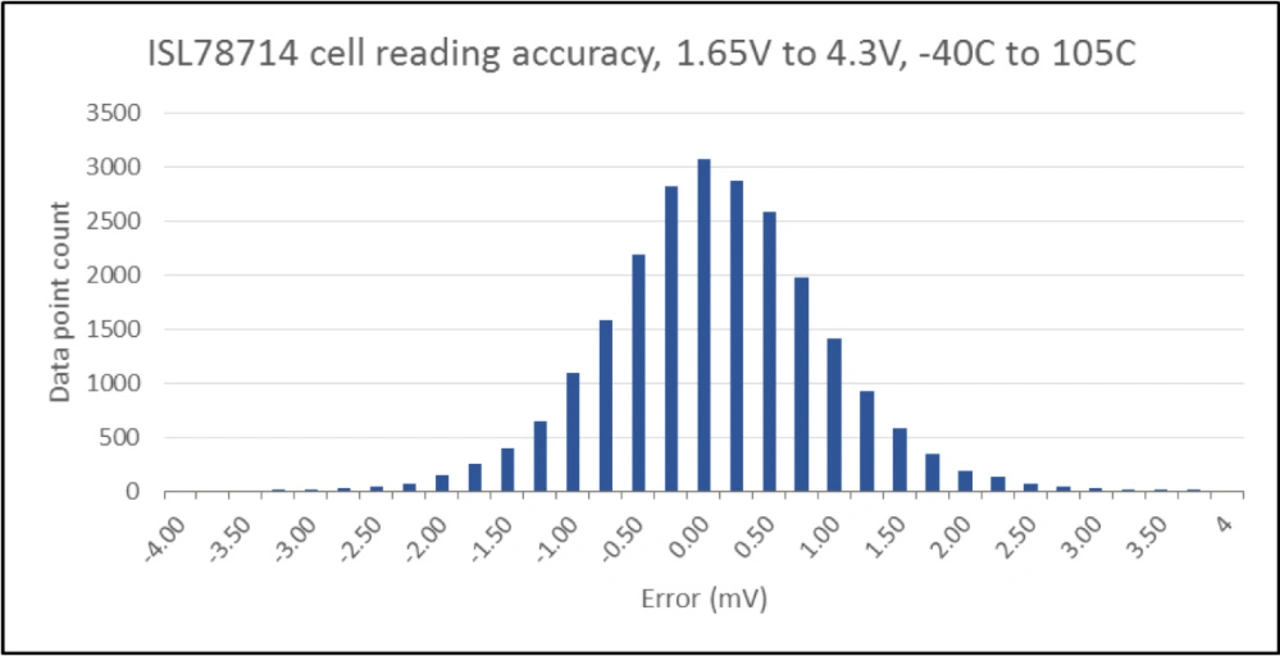

Die Kombination aus einer stabilen und linearen Bandabstand-Referenz, einem SAR-ADC und vollständig differenziellem AFE ermöglicht mehrzelligen Lithium-Ionen-Batterie-Managern neben einer hohen Abtastrate auch Robustheit und hohe Präzision. Anstatt sich einfach auf die gemessenen Genauigkeitswerte zu verlassen, wenn der Baustein das Werk verlässt, wird die hohe Genauigkeit des BMS-IC nach der Bestückung der Leiterplatte (PCB) unabhängig verifiziert. Die Bilder 2a und 2b zeigen die Genauigkeit des ICs über Zellspannungs- und Temperaturbereich. Dies ist für die Entwickler von Batteriesystemen von entscheidender Bedeutung, da sie die Systemfehler für die Lebensdauer des Fahrzeugs bewerten und zuverlässige und vorhersehbare Genauigkeitswerte einkalkulieren können müssen.

Es empfiehlt sich ein detaillierter Vergleich zwischen den Datenblättern der einzelnen IC-Anbieter, insbesondere in den Bereichen Genauigkeit, Datenerfassungsgeschwindigkeit und Anforderungen an die Eingangsfilter, einschließlich ihrer Auswirkungen auf die Genauigkeit.

Überlegungen zu Leiterplatte und Konfiguration

Der Lötvorgang verursacht Spannungen auf der Leiterplatte, die wiederum das BMS-IC in X- und Y-Richtung verbiegen, was zu subatomaren Spannungen im Silizium führen und das Verhalten des ICs beeinflussen kann. Da die Referenz ein kritischer Teil der Messschaltung ist, wirkt sich jede Variation ihrer Eigenschaften direkt auf die Genauigkeit des ADCs aus. Dies ist ein bekanntes Phänomen in der Präzisions-IC-Industrie. IC-Entwickler berücksichtigen dies, indem sie die empfindlichen Schaltungen sorgfältig in den Bereichen der Chips platzieren, die weniger wahrscheinlich durch den Lötvorgang und andere mechanische, herstellungsbedingte Spannungen beeinträchtigt werden.

Alternativ stehen den IC-Entwicklern kostspieligere Referenzdesigntechniken zur Verfügung, wie z. B. das Platzieren eines separaten Referenzchips innerhalb desselben IC-Gehäuses oder die Verwendung eines separaten diskreten Referenz-ICs. Unabhängig von der verwendeten IC-Technik sind sowohl das PCB-Design als auch die Herstellungsphase von entscheidender Bedeutung. So können präzise IC-Layouttechniken und sorgfältige Überlegungen zur IC-Montage sowie zu den Lötprofilen dazu beitragen, solche Herausforderungen zu entschärfen.

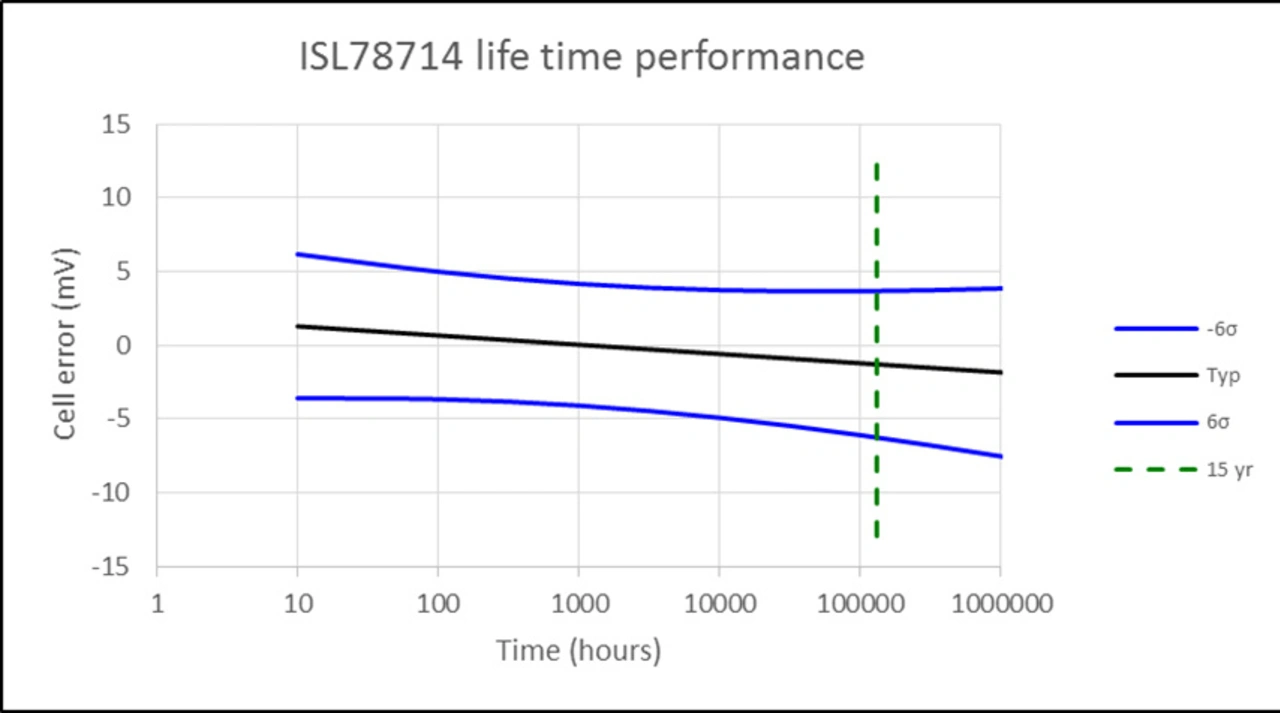

Wer sich als BMS-Entwickler an die empfohlenen PCB-Layout-Richtlinien und Reflow-Lötprofile des jeweiligen ICs hält, erzielt eine Zellenlesegenauigkeit auf Leiterplattenebene und ein Langzeit-Driftverhalten, die logarithmisch und prognostizierbar sind. Das Langzeit-Driftverhalten des ICs wird aus realen Labortests bei 25°C und beschleunigten Lebensdauertests ermittelt. Die Genauigkeit über die Lebensdauer entspricht einer vektoriellen Addition der anfänglichen Genauigkeit auf Leiterplattenebene und der Lebensdauerdrift, also der Summenmittelwerte und RSS-Standardabweichungen. Bild 3 zeigt die Ergebnisse eines typischen Zellenlesefehlers über eine Lebensdauer von 15 Jahren.

Essenz für BMS-Entwickler

Entscheidend beim Batteriemanagementdesign ist die Berücksichtigung der Batterieleistung. Diese wird direkt von der Fähigkeit des BMS-ICs beeinflusst, seine Präzisionsmessgenauigkeit über die gesamte Lebensdauer des Fahrzeugs aufrechtzuerhalten. Jegliches Driftverhalten oder Instabilität bei der Messung der Batteriezellen beeinflusst direkt die Reichweite und die Lebensdauer des Fahrzeugs, was sich wiederum auf die Garantien der Autohersteller und die Betriebskosten auswirkt.

| Zusammenfassung der Genauigkeitswerte (in mV) | Min. | Typ. | Max. |

|---|---|---|---|

| Lebensdauergenauigkeit bei 3,5 V pro Zelle bei ±3σ | -3,78 | -0,63 | 2,10 |

| Lebensdauergenauigkeit bei 3,5 V pro Zelle bei ±6σ | -6,26 | -0,63 | 4,16 |

Bei der Auswahl von Komponenten empfiehlt sich ein genauer Blick auf die Parameterbandbreiten.

Es stehen verschiedene BMS-ICs mit unterschiedlichen Topologien und Technologien für die Präzisionsmessung zur Auswahl. Systemdesigner müssen die Auswahl und den Einsatz von ICs sorgfältig abwägen. Die Optimierung des BMS-Designs und das Verständnis der zugrundeliegenden Unterschiede bei den Messungen, Konzepten und Topologien sowie ihrer Wechselwirkungen sind entscheidend für die Auswahl des am besten geeigneten BMS-ICs für ihre EV-Anwendung im Fahrzeug.