Kleiner, schneller, stärker

Perfekte Kombination aus AlN-Keramiksubstrat und SiC-MOSFETs

Durch die Kombination von AlN-Keramik und SiC-MOSFETs entstehen kompakte, effiziente und langlebige Leistungsmodule. Sie bieten bessere thermische Eigenschaften, höhere Lastwechselfestigkeit und verlängern so die Lebensdauer z. B. in Schnellladern und Solarsystemen.

In den vergangenen Jahren ist die Nachfrage nach kompakten und langlebigen Leistungselektronik-Designs für verschiedene Anwendungen gestiegen, von Elektrofahrzeugen bis hin zu erneuerbaren Energiesystemen. Aufgrund des begrenzten Platzangebots in Innenstädten müssen beispielsweise kompakte und schnell-ladende Stationen für Elektrofahrzeuge in bestehende Strukturen wie Parkplätze oder Tankstellen integriert werden, ohne dass dafür zusätzliche oder große Flächen zur Verfügung stehen. Dagegen benötigen Solarmodule, die eine Lebensdauer von etwa 25 bis 30 Jahren haben, Wechselrichter mit einer vergleichbaren Lebensdauer, um die Wartung zu optimieren und die Häufigkeit sowie die Kosten für Ersatzteile zu reduzieren. Da Anforderungen dieser Art immer häufiger werden, braucht es zunehmend zuverlässige Lösungen mit größerer Leistung.

Siliziumkarbid: Halbleitermaterial mit großer Bandlücke

Siliziumkarbid (SiC), eine Halbleitermaterial mit großer Bandlücke, spielt hierbei eine immer größere Rolle, insbesondere in Anwendungen, die eine hohe Leistungsdichte und Effizienz erfordern, beispielsweise beim Laden von Elektrofahrzeugen, bei Solarwechselrichtern oder Energiespeichersystemen. Im Vergleich zu herkömmlichen Bauteilen aus Silizium bietet SiC entscheidende Vorteile, da es über ein höhere Durchbruchfeldstärke, eine höhere Wärmeleitfähigkeit, eine höhere Elektronensättigungsgeschwindigkeit sowie eine geringere intrinsische Ladungsträgerkonzentration verfügt.

Durch ihre schnelle Schaltfähigkeit eignen sich SiC-MOSFETs besonders für Anwendungen, die mit hohen Frequenzen arbeiten. Diese reichen von hart schaltenden AC/DC-Stufen mit mehr als 30 kHz bis zu quasi-resonanten oder vollständig resonanten Topologien. Im Vergleich zu Si-IGBTs weisen sie eine deutlich geringere Temperaturabhängigkeit auf, haben beim Abschalten keinen Reststrom und bieten eine geringere Eingangs- sowie Ausgangskapazität. All diese Eigenschaften tragen zu geringeren Schaltverlusten bei, ein Punkt, der für hohe Schaltfrequenzen entscheidend ist. Daher ermöglichen SiC-MOSFETs die Verwendung von kleineren passiven Komponenten und ermöglichen somit kompaktere und effizientere Umrichter.

Allerdings hat sich gezeigt, dass die Lastwechselfestigkeit von SiC-Bauteilen geringer ist als die von Si-Bauteilen in der gleichen Strom- bzw. Spannungsklasse. Die Alterungsmechanismen von SiC-Bausteinen ist gut verstanden und hängt weitgehend mit der Zersetzung des Chip-Lots zusammen, wenn eine Weichlötung und Aluminium-Bonddrähte zum Einsatz kommen. Dies wird verursacht durch das höhere Elastizitätsmodul des SiC Kristalls, welches zu einer deutlich stärkeren Belastung des Chip-Lots führt. Hinzu kommt, dass durch die höhere Wärmeleitfähigkeit des Materials auch die Temperaturen an der Chipkante steigen und auch dadurch die Belastung des Lots steigt.

Um das Problem mit der Verschlechterung des Chip-Lots zu lösen, hat Infineon für die Easy1B- und Easy2B-Module ein Aluminiumnitrid (AlN)-Keramiksubstrat eingeführt und mit der SiC-MOSFET-Technologie kombiniert.

Die Verwendung von Leistungsmodulen

Leistungsmodule wie Easy1B und Easy2B bieten eine verbesserte Leistungsdichte und optimieren den Montageprozess, indem sie die Automatisierung in der Produktion ermöglichen oder vereinfachen. Die Integration einer keramischen Isolierschicht erleichtert zudem die Abschirmung der Hochspannung vom Kühlkörper. Durch die Einpresstechnik können diese Module direkt auf der Leiterplatte angebracht werden, ohne dass ein Lötprozess erforderlich ist. Ein vorab aufgetragenes thermisches Interface-Material eliminiert zusätzliche manuelle Schritte in der Produktionslinie und ermöglicht die direkte Montage auf der Kühlplatte.

Die Einpresstechnik reduziert nicht nur den Zeitaufwand beim Montagevorgang, sondern verringert auch den elektrischen und thermischen Kontaktwiderstand erheblich. Damit eignet sich die Technologie hervorragend für viele verschiedene Stromstärken. Darüber hinaus bietet der gasdichte, vibrationsbeständige Kontakt eine erstklassige Zuverlässigkeit in unterschiedlichen Umgebungen.

Bei der Easy-Familie werden die Pins über Nieten direkt auf das DCB-Substrat (Direct Copper Bonding) gelötet. Durch diese Bauweise können die Stromversorgungs- und Steuerpins so nah wie möglich an den Dies liegen, wodurch die Kommutierungs- und Regelschleifen minimiert und die Leistung optimiert werden.

Zum Konzept der Module gehört die Chip-Parallelisierung, die eine optimale Stromaufteilung und gleichmäßige Verlustleistung über die gesamte Grundfläche des Produkts ermöglicht. Dadurch ist es nicht mehr notwendig, kleinere Bauteile auf der Leiterplattenebene zu parallelisieren. Die hohe Flexibilität unterstützt die Kombination verschiedener Technologien und die Umsetzung komplexer Topologien auf optimale, symmetrische und niederinduktive Weise.

Module ohne Bodenplatte bieten ein kompakteres und leichteres Design, wodurch sie sich gut für Anwendungen mit begrenztem Platz eignen, bei denen Größe und Gewicht entscheidende Faktoren sind. Ihre Kompaktheit bietet eine größere Flexibilität bei der Systemintegration und Miniaturisierung.

Thermische Leistung

Ein effektives Wärmemanagement ist bei der Entwicklung von Leistungselektronik von entscheidender Bedeutung, da es die Effizienz und Zuverlässigkeit der Leistungsmodule direkt beeinflusst. Obwohl Easy-SiC-Module bei 175 °C betrieben werden können, erhöht der Betrieb bei hohen Temperaturen die Leitungsverluste erheblich und verringert den Ausgangsstrom und die Systemeffizienz. Außerdem kann dadurch die Leistung und Sicherheit des Kühlkonzepts beeinträchtigt werden. Um bei höheren Temperaturen betrieben werden zu können, sind möglicherweise teurere Leiterplattenmaterialien und Komponenten erforderlich, die für höhere Temperaturen ausgelegt sind.

Durch die Integration eines AlN-Keramiksubstrats in ein SiC-Leistungsmodul ohne Bodenplatte entstehen zahlreiche Vorteile gegenüber herkömmlichen Lösungen, insbesondere in Bezug auf die thermische Leistung. So bietet AlN eine überlegene Wärmeleitfähigkeit, die sieben- bis achtmal höher ist als die des weitverbreiteten Aluminiumoxids (Al2O3).

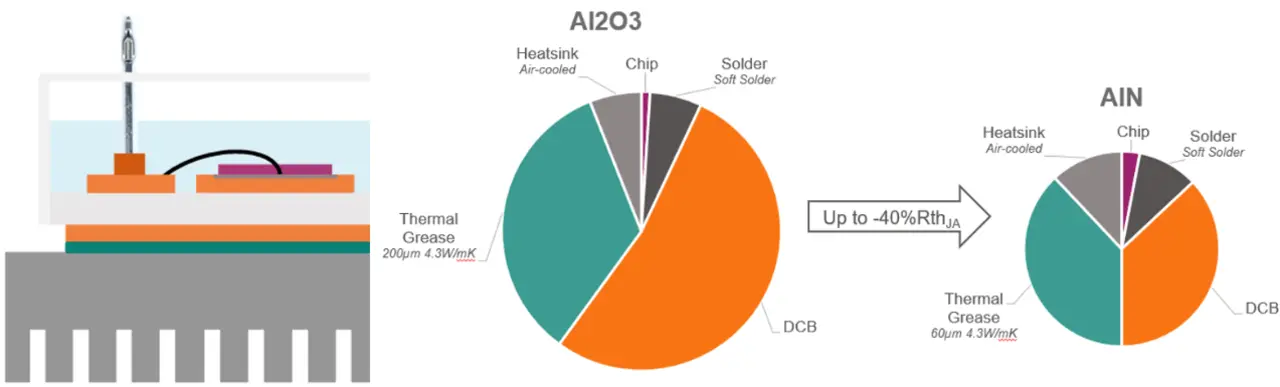

Der typische thermische Schichtaufbau eines Moduls ohne Bodenplatte beginnt mit dem Die. Darauf folgen (von oben nach unten) eine Chip-Lotschicht, eine Kupferschicht, in der das Layout erfolgt, ein isolierendes Keramiksubstrat und eine weitere Kupferschicht. Abschließend wird Wärmeleitpaste aufgetragen. Die Montage erfolgt typischerweise auf einem externen Kühlsystem, das eine Luftkühlung oder Wasserkühlung sein kann. Bei einer solchen Anordnung mit Al2O3 hat das DCB-Substrat einen erheblichen Einfluss auf den gesamten Wärmewiderstand zwischen Halbleiter und Umgebung, RthJA (Bild 1). Das kann mehr als 50 Prozent ausmachen, wobei der genaue Wert von mehreren Faktoren abhängt, darunter Chipgröße, Layout und Art der verwendeten Wärmeleitpaste.

Jobangebote+ passend zum Thema

Zusammenfassend lässt sich sagen, dass durch die Verwendung eines AlN-Keramiksubstrats der RthJA-Wert potenziell um bis zu 40 Prozent gesenkt werden kann. Da das verwendete AlN-Substrat dicker ist und daher ein verbessertes Hohlraumprofil aufweist, kann potentiell zusätzlich die Dicke der Wärmeleitpaste reduziert werden.

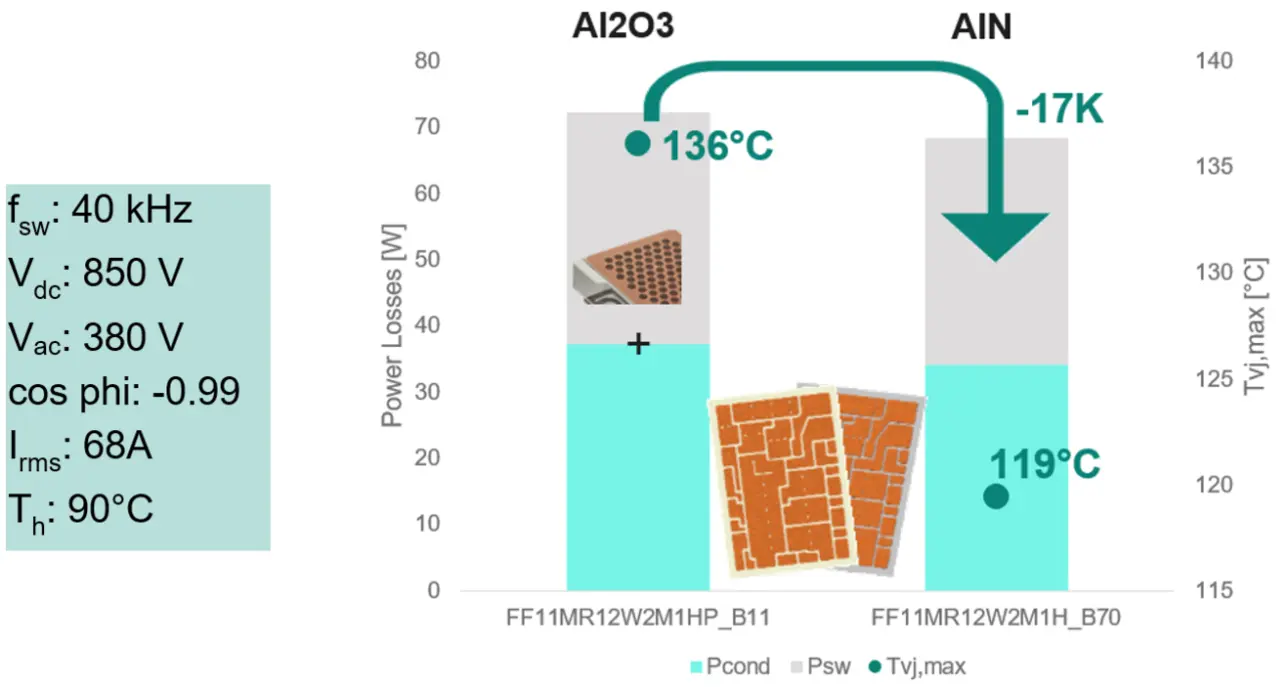

Die Wahl des Materials für das DCB spielt somit eine entscheidende Rolle bei der Bestimmung der gesamten thermischen Leistung des Leistungsmoduls. Ein niedrigerer RthJA führt unter typischen Bedingungen zu niedrigeren Betriebstemperaturen (Bild 2) und somit zu geringeren Temperaturschwankungen und einer längeren Lebensdauer.

Lastwechselfestigkeit

Es geht jedoch nicht nur um die thermischen Verbesserungen. Zusätzliche thermomechanische Simulationen haben gezeigt, dass die Verwendung eines AlN-Substrats

- die Wärmeausbreitung aufgrund der höheren Wärmeleitfähigkeit verbessert. Dadurch ergibt sich ein geringerer lateraler Wärmegradient der Keramik und somit eine geringere keramische Spannung während der aktiven Erwärmung.

- die akkumulierte plastische Verformung an der Chipkante reduziert. Damit sinkt das Risiko einer Delamination an den Kanten zwischen dem Chip-Lot und dem oberen Kupfer der Keramik.

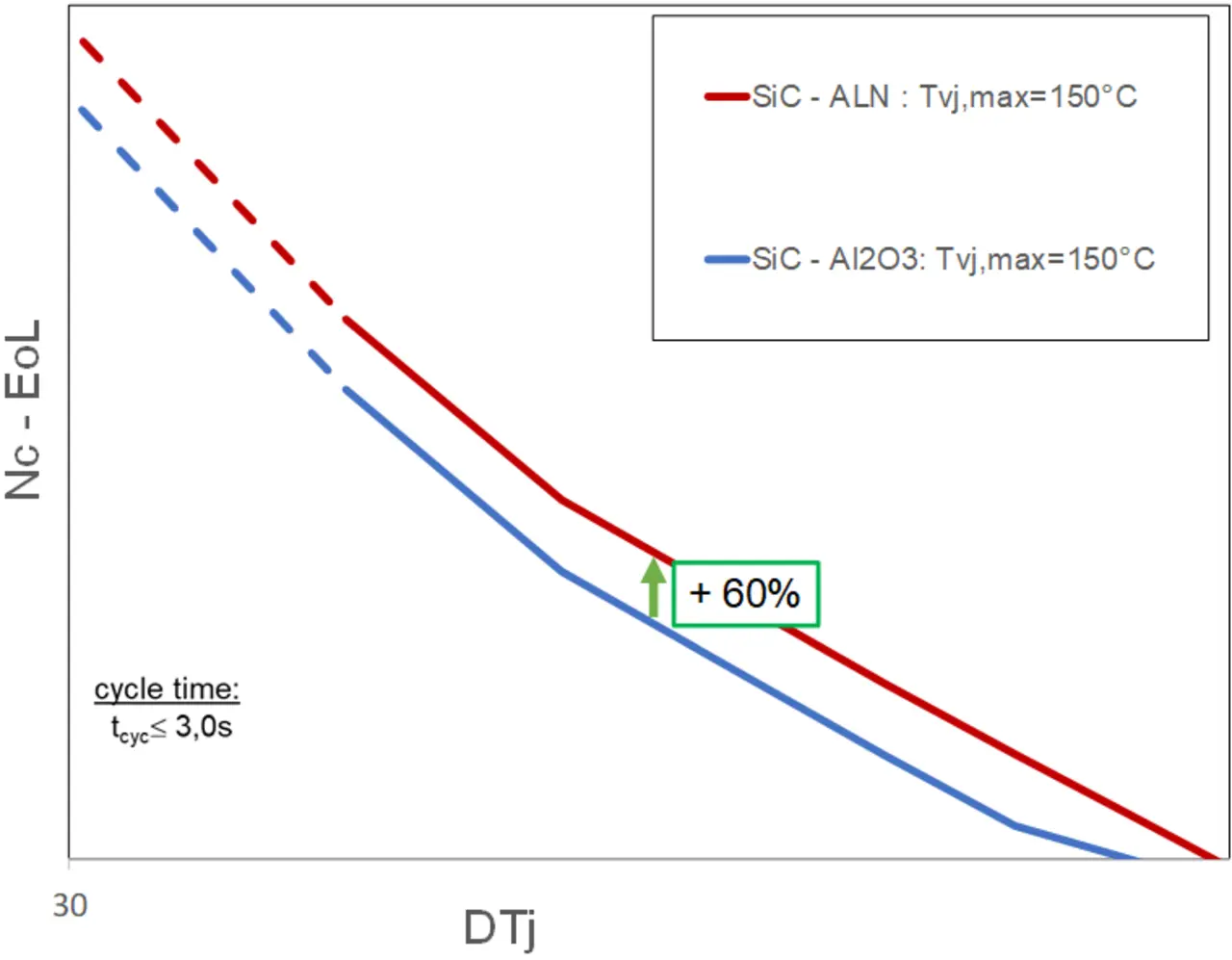

Aus der Kombination der oben genannten Faktoren ergibt sich eine erhebliche Erhöhung der Robustheit der Module im Lastwechseltest. Die Ergebnisse zeigten eine bemerkenswerte Steigerung: Die Anzahl der Zyklen unter zyklischer Belastung erhöhte sich bei gleichem dT, Tvj,max und ton im Vergleich zur Al2O3-basierten Lösung (Bild 3) um den Faktor 1,6 – ohne dass zusätzliche Änderungen am Design vorgenommen werden mussten. Bei einem Temperaturwechsel von 50 K und einer maximalen Temperatur von 125 °C erreichte die Al2O3-Lösung etwa 150.000 Zyklen, bevor sie eines der End-of-Life-Kriterien (EoL) erreichte. Das EoL-Kriterium ist dabei definiert als Erhöhung des thermischen Widerstands Rth um mehr als 20 Prozent oder eine Erhöhung der Durchlassspannung um mehr als 5 Prozent. Zum Bestehen des Tests müssen 95 Prozent aller getesteten Bauteile oberhalb dieser Kurve liegen. Mit 240.000 Zyklen bis zum Ausfall zeigte die AlN-basierte Lösung dabei eine deutlich erhöhte Lastwechselrobustheit.

Zur Veranschaulichung kann man sich ein vereinfachtes Praxisbeispiel vorstellen: einen Solarwechselrichter, der einen Zyklus pro Tag durchläuft – von Sonnenaufgang bis Sonnenuntergang. Bei gleichen Betriebstemperaturen für beide Designs und unter Berücksichtigung der Abhängigkeit von der Einschaltdauer ton beträgt die Lebensdauer des Al2O3-Designs etwa 16 Jahre, während das AlN-Gegenstück etwa 26 Jahre durchhält.

Doppelt hält besser: Lebensdauer

Die Verwendung der AlN-Keramiken in Easy-Power-Modulen mit SiC-Chiptechnologie bietet daher gleich zwei Vorteile: Sie verbessert sowohl die thermische Leistung als auch die Lastwechselfestigkeit, was in Kombination zu einer längeren Lebensdauer und einer höheren Energiedichte führt.

Eine längere Lebensdauer ist primär bei Anwendungen von Bedeutung, bei denen die Leistungshalbleiter aufgrund der rauen Lastbedingungen stark beansprucht werden, beispielsweise beim Gleichstrom-Schnellladen.

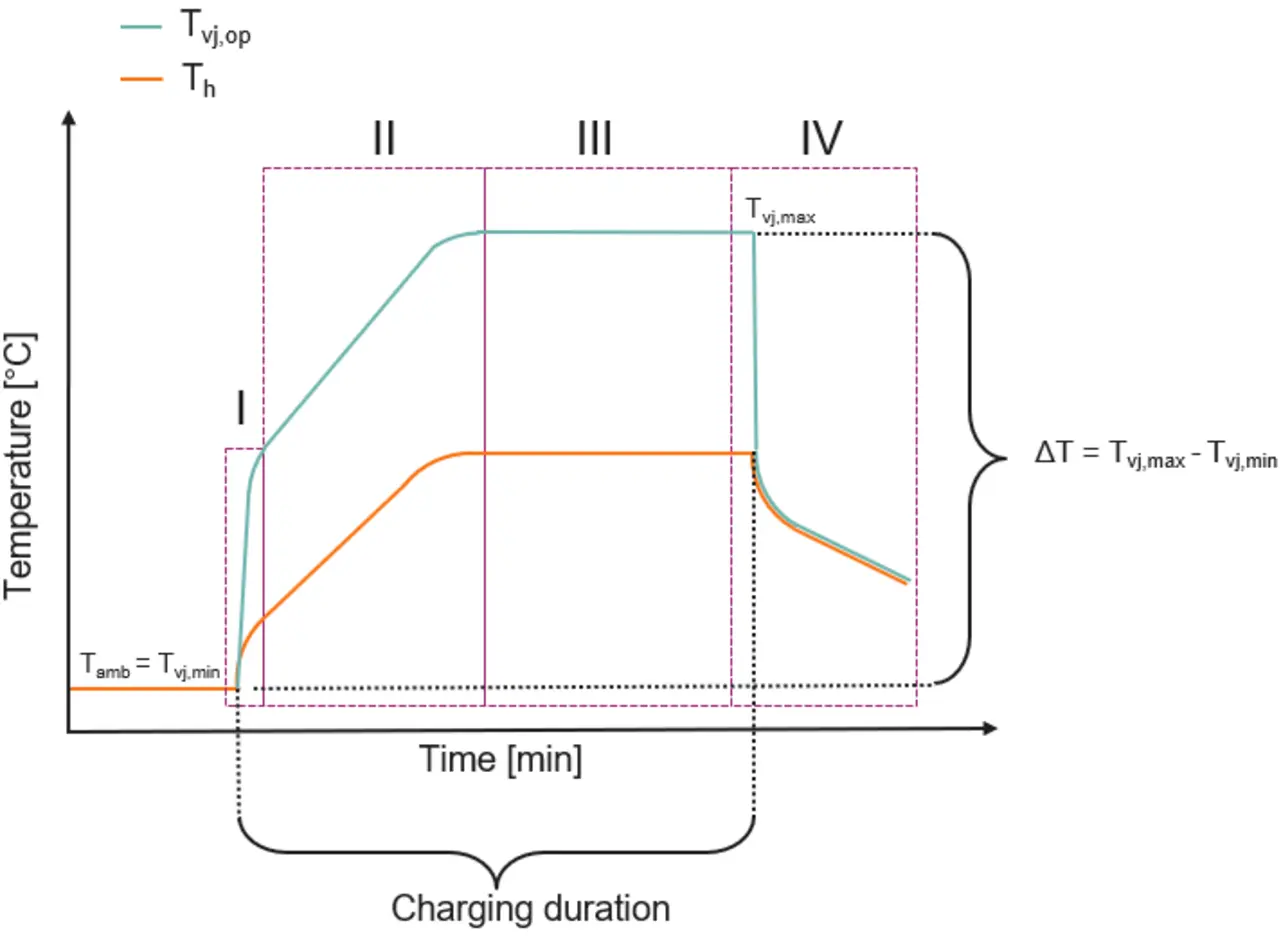

Das Ladeprofil, das insbesondere durch die Höhe und Schwankung von Spannung und Strom bestimmt wird, wirkt sich direkt auf das Temperaturprofil des Leistungsmoduls aus. Überdies tragen die Ladedauer und die Anzahl der Zyklen zur gesamten thermischen Belastung der Bauteile bei und beeinflussen daher die Alterung der Module durch thermische Zyklen. Die durch einen Ladezyklus verursachte Belastung lässt sich wie folgt aufteilen (Bild 4):

- Initiierung: Rascher anfänglicher Temperaturanstieg entsprechend dem Wärmewiderstand des Moduls.

- Temperaturanstieg, beeinflusst durch die Eigenschaften des Kühlkörpers.

- Erreichen der stabilen Temperatur innerhalb des Systems

- Abschluss des Ladezyklus: Rasches Absinken von Tvj, gefolgt von einer kontinuierlichen Abkühlung des gesamten Systems bis zum Erreichen der Umgebungstemperatur oder zur Vorbereitung des nächsten Ladezyklus.

Der Rainflow-Algorithmus ist ein bekannter Ansatz zur Bewertung der Materialermüdung eines Bauteils während eines Ladezyklus. In dem in Bild 2 dargestellten Fall zeigen die Ergebnisse, dass das AlN-basierte Modul eine zehnmal höhere Lebensdauer als die Al2O3-basierte Lösung hatte. Grund dafür sind sowohl die niedrigere Bauteiltemperatur unter gleichen Bedingungen als auch die höhere Lastwechselfestigkeit.

Für die Entwicklung nachhaltiger Technologien können all diese Punkte entscheidend sein, da sie direkt zur Langlebigkeit und Zuverlässigkeit elektronischer Komponenten beitragen. Durch die Verlängerung der Lebensdauer von Anwendungen müssen Leistungshalbleiter seltener ausgetauscht und repariert werden. Dadurch sinkt der Materialverbrauch, es fällt weniger Elektronikschrott an, und letztlich wird ein nachhaltigerer Umgang mit Technologien gefördert.

Kompakt, effizient und langlebig – die Synergien aus AlN-Keramik mit SiC MOSFFETs sind damit eindeutig ein Schritt zur Verbesserung leistungselektronischer Systeme.

Autoren:

- Ainhoa Puyadena Mier ist Senior Staff Engineer bei Infineon Technologies

- Paul Salmen ist Principal Engineer bei Infineon Technologies

- Torsten Methfessel ist Principal Engineer bei Infineon Technologies

- Meng-Meng Zhou ist Senior Staff Engineer bei Infineon Technologies