High-NA EUVL

Der nächste entscheidende Schritt in der Lithografie

Fortsetzung des Artikels von Teil 1

Prozess- und Messtechnik: eine gemeinsame Anstrengung

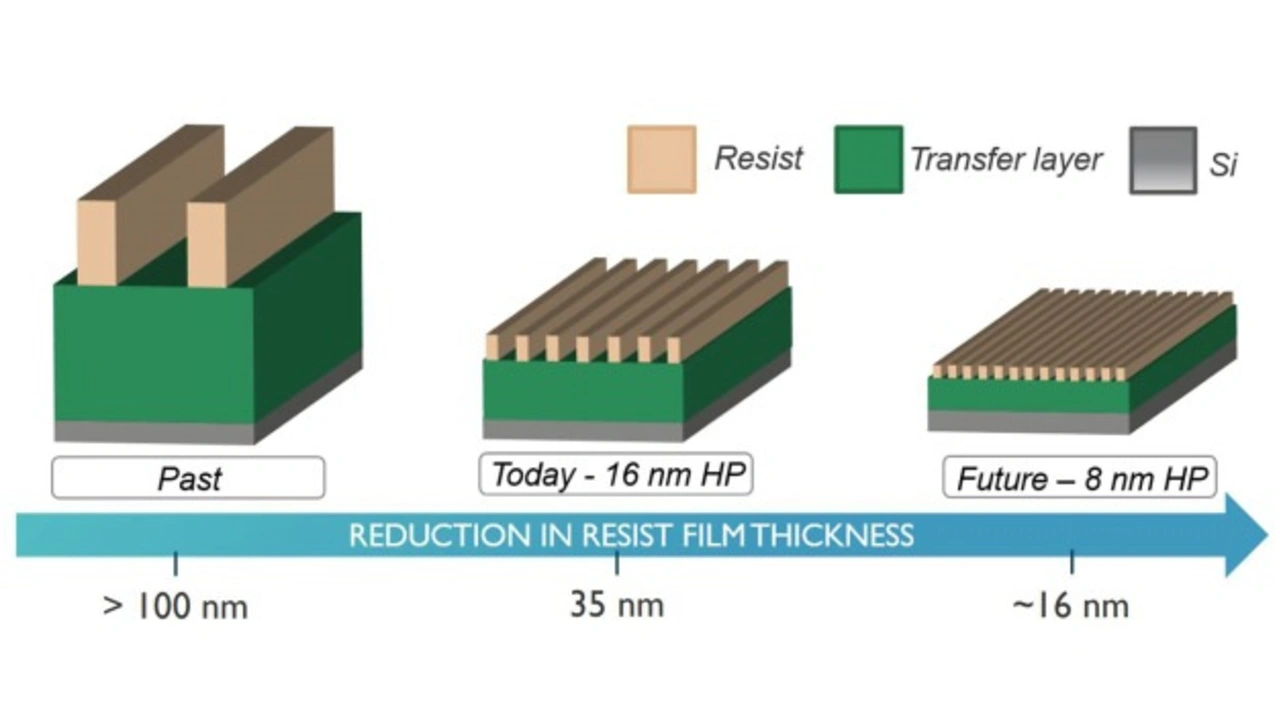

Der Trend hin zu dünneren Fotolacken (Resist) wird sich mit der Hoch-NA-EUV-Lithografie fortsetzen, die letztlich darauf abzielt, 16-nm-Pitches zu erreichen, was Leiterbahnen mit einer Breite von nur 8 nm entspricht. Dies erfordert Resistschichten, die dünner als 20 nm sind, um das ideale Verhältnis von 2:1 (definiert als das Verhältnis zwischen der Höhe und der Breite der Leiterbahn) beizubehalten. Bei dickeren Resists würde das Querschnittsverhältnis (aspect ratio) zunehmen und damit auch das Risiko eines Leiterbahnbruchs. Bei der EUV-Lithografie mit hoher NA gibt es einen zweiten Grund für die Verwendung dünnerer Lackschichten. Nach einer zweiten Rayleigh-Gleichung nimmt die Tiefenschärfe (DOF: Depth of Focus) mit dem Quadrat der numerischen Apertur ab. Simulationen sagen eine effektive Verringerung der DOF um den Faktor 2 bis 3 im Vergleich zur derzeitigen 0,33NA-Lithographie voraus.

Die geringere Resistdicke bringt neue Anforderungen für die High-NA EUV-Prozesse mit sich. Das Screening neuer Resists, die Optimierung der Hartmaskentechnik und die Selektivität von Ätzprozessen sowie die Bewertung der Strukturierungsgrenzen bei der Umstellung auf ultradünne Resists spielen für imec in Zusammenarbeit mit seinen Materiallieferanten eine wichtige Rolle.

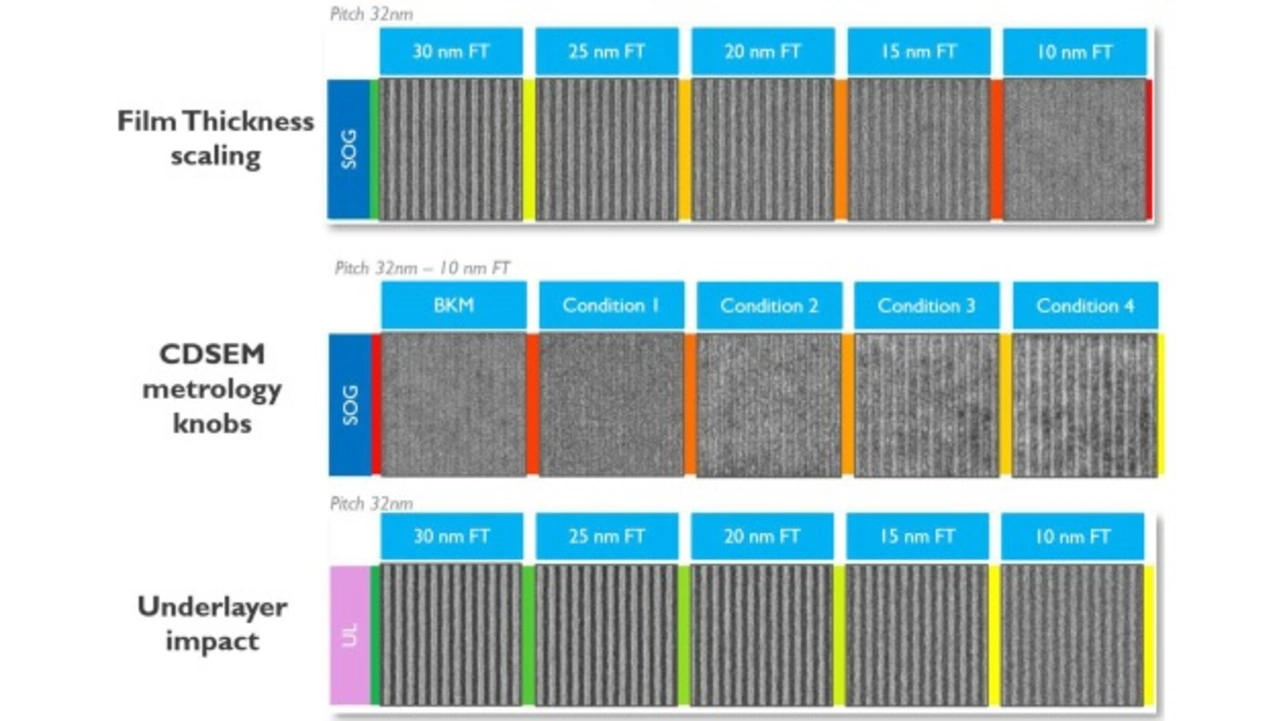

Der Übergang zu kleineren Strukturen und dünneren Resistschichten stellt aber auch eine Herausforderung für die Messtechnik dar. Mehr denn je ist es notwendig, sowohl die Möglichkeiten der Strukturierung als auch der Messtechnik gemeinsam zu adressieren und zwar miteinander. Wenn beispielsweise der Lack ultradünn wird, wird die Materialmenge innerhalb einer Leiterbahn so gering, dass sie mit den derzeit verwendeten Messinstrumenten kaum noch zu erkennen ist. Für das weit verbreitete CD-SEM zum Beispiel bedeutet die Verwendung dünnerer Resists einen stark verringerten Bildkontrast. Kürzlich durchgeführte Experimente haben gezeigt, dass die Art der Unterschicht (d. h. die Schicht unter dem Photoresistfilm) den REM-Bildkontrast positiv beeinflussen kann. Die Verwendung einer anderen Unterschicht zur Verbesserung der Messtechnik wirkt sich jedoch wiederum auf die Strukturübertragung aus und erfordert optimierte Ätzprozesse. Um die Strukturübertragung weiter zu optimieren, sind verbesserte Messwerkzeuge bzw. optimierte Werkzeugeinstellungen erforderlich, um die Strukturen zuverlässig abzubilden.

Jobangebote+ passend zum Thema

Bewertung der Grenzen bei der Strukturübertragung

imec nutzt derzeit das fortschrittlichste 0,33NA EUV-Lithografiesystem, den NXE:3400B, um die Leistungsfähigkeit dünnerer Fotolacke - sowohl für Leiterbahnen/Abstände als auch für Kontaktlöcher – zu überprüfen. Bereits zuvor waren imec und ASML in der Lage, mit diesem NXE:3400B-Scanner den kleinstmöglichen Pitch zu drucken (d.h. Lines/Spaces mit einem 24-nm-Pitch und Kontaktlöcher mit einem 28-nm-Pitch), was eine frühzeitige Materialentwicklung ermöglichte, die für die High-NA EUV-Lithografie-Scanner erforderlich ist.

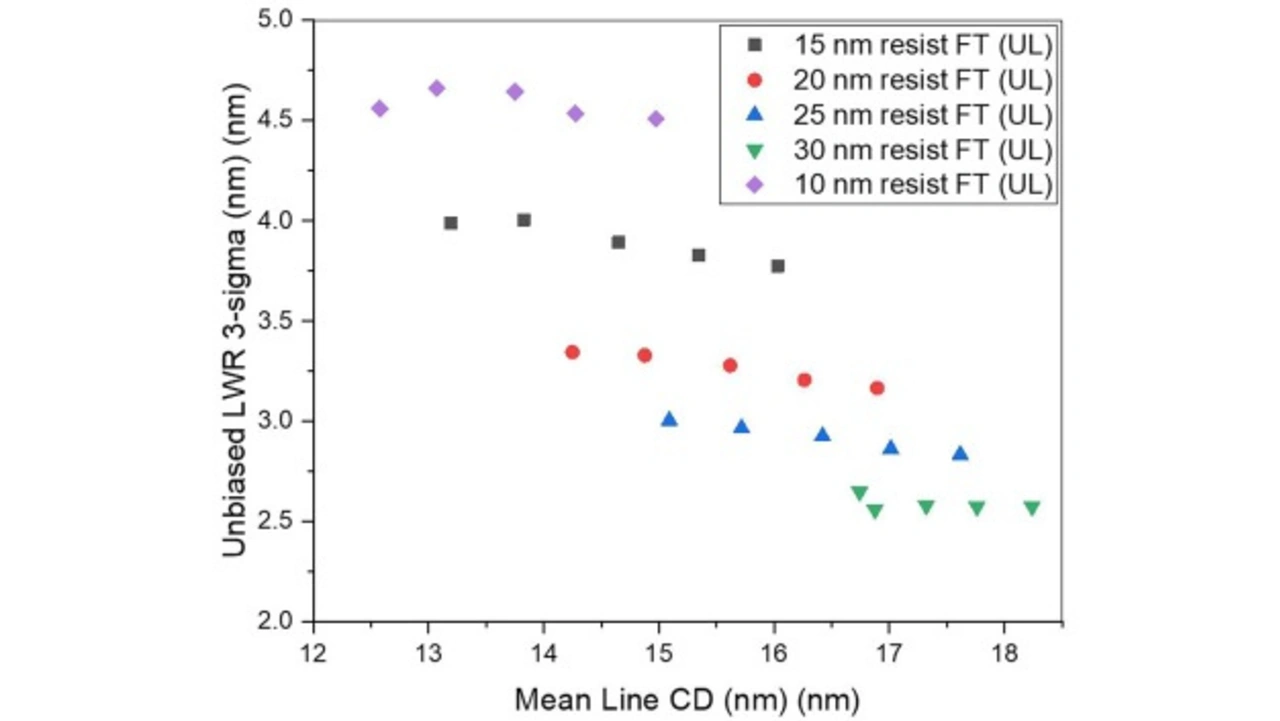

Mit Hilfe dieses Scanners konnte das Team beispielsweise zeigen, dass Kantenrauigkeiten (LER/LWR) - die zu den kritischsten Parametern für die Strukturierung von Leiterbahnen und Zwischenräumen gehören - tendenziell zunehmen, wenn dünnere Resistschichten verwendet werden. In diesen Experimenten wurden chemisch verstärkte Resists (CARs) verwendet, die seit Anfang der 1990er Jahre in der Industrie intensiv genutzt und schrittweise optimiert wurden, um die Leistung der Resists zu verbessern. Für die High-NA-Lithografie benötigt die Industrie jedoch möglicherweise Resists, die über CARs hinausgehen und ein besseres Auflösungsvermögen besitzen, wie zum Beispiel Metalloxid-Resists (MORs). Erste Experimente deuten darauf hin, dass diese MORs bei kleineren Strukturen und dünneren Fotolacken tatsächlich ein besseres Übertragungsvermögen haben. Imec arbeitet mit mehreren Materiallieferanten zusammen, um diese Konzepte zu entwickeln und kritische Aspekte wie Kontaminationsrisiken und Herausforderungen bei der Prozessintegration zu bewerten.

High-NA EUVL: eine Chance für die Messtechnik

Wie bereits erläutert, besteht eine große Herausforderung für die Messtechnik in der Notwendigkeit, mit dem abnehmenden Bildkontrast der derzeit verwendeten CD-SEM-Geräte fertig zu werden. Imec sieht zwei Möglichkeiten, dieses Problem anzugehen und weiterhin sehr kleine Leiterbahnen zu messen, die mit immer dünneren Fotolacken gedruckt werden. Ein Ansatz besteht darin, die Einstellungen des Geräts zu verändern. Es hat sich gezeigt, dass einige Einstellungsveränderungen des CD-SEM-Tools (z. B. der Scanrate) den Abbildungskontrast positiv beeinflussen, so dass Muster sogar bei Schichtdicken bis hinunter zu 15 nm sichtbar werden. Eine zweite Möglichkeit ist die Erforschung alternativer Messtechniken in enger Zusammenarbeit mit den Messtechniklieferanten von imec. Sehr vielversprechend in Bezug auf die Auflösung sind zum Beispiel Niederspannungs-SEM, Helium-Ionen-Mikroskopie, Scatterometrie...

Abgesehen von Leiterbahnen mit einer Breite von z. B. 10 nm gibt es noch kleinere Strukturen innerhalb des Patterns, die abgebildet werden müssen. Mit fortschreitender Skalierung wird es immer schwieriger, Parameter wie LER und Overlay-Leistung (d. h. wie gut eine Schicht an der nächsten ausgerichtet ist) zu messen, was eine Bildauflösung von weit unter 10 nm erfordert. Und dann gibt es noch die Defektdichte, insbesondere das Auftreten von stochastischen Belichtungsfehlern: zufällige, sich nicht wiederholende, isolierte Defekte wie Mikrobrücken, lokal unterbrochene Leiterbahnen und fehlende oder verschmelzende Kontakte. Man geht davon aus, dass diese Defekte auf die grundlegende Beziehung zwischen Energie und Wellenlänge zurückzuführen sind. Bei immer kürzeren Wellenlängen - die EUV-Lithografie arbeitet mit 13,5 nm - verteilt sich die Energie der Lichtquelle auf weniger Photonen. Folglich gibt es nur wenige Photonen, um ein Muster zu erzeugen. Neben diesem so genannten »Photon Shot-Noise-Effekt« ergeben sich stochastische Effekte aus der molekularen Natur der Materie und dem probabilistischen Verhalten ihrer Wechselwirkungen.

High-NA EUV-Lithografie mit steigender Auflösung und reduzierten Lackdicken werden diese Tendenzen weiter vorantreiben. Imec hat Methoden zur systematischen Quantifizierung der Defektniveaus in den EUV-Materialien entwickelt, um mehr über die vielen Faktoren zu erfahren, die zu den Fehlern beitragen. Der Schlüssel dazu ist die Entwicklung und Verbesserung von Wafer-Inspektionsstrategien, die traditionell auf optischen Techniken beruhen. In jüngster Zeit gewinnt die auf Elektronenstrahlen basierende Inspektion zunehmend an Bedeutung. Obwohl diese Technik für das Auffinden kleiner Defekte sehr vielversprechend ist, hat sie einen großen Nachteil: die Zeit, die für die Inspektion des gesamten Wafers benötigt wird, steigt dramatisch an.

Außerdem werden zunehmend elektrische Tests von metallisierten Strukturen durchgeführt, um Korrelationen mit Daten zu finden, die mit optischen und Elektronenstrahl-Prüfverfahren gewonnen wurden. Auf diese Weise lassen sich mehr Erkenntnisse über stochastische Strukturierungsfehler gewinnen und den Einblick in die Art und Weise, wie sie die Ausbeute beeinflussen, erhöhen. Auf diese Weise konnten die mit Rasterelektronenmikroskopie, optischen Breitbandplasma- und Elektronenstrahltechnologien gewonnenen Daten zur Fehlerprüfung bereits erfolgreich mit den aus elektrischen Messungen gewonnenen Daten korreliert werden. Die elektrischen Tests wurden an großflächigen, mit Ruthenium metallisierten Schlangenstrukturen durchgeführt, die es erlaubten, elektrische Öffnungen (und damit Brücken im Resist) zu messen, sowie an metallisierten Gabel- und Tip-to-Tip-Strukturen, die es erlaubten, elektrische Kurzschlüsse (und damit kritische Brüche im Resist) zu messen. Die ergänzenden elektrischen Messungen zeigen nicht nur eine gute Korrelation, sondern ermöglichen auch die Erfassung wichtiger Trends über mehrere Prozessänderungen hinweg, die zur Abschwächung stochastischer Fehler beitragen können.

Maskentechnologie: ein weiterer Schlüsselfaktor für High-NA EUVL

Die Fotomaske ist eine wesentliche Komponente für die Herstellung von Chips, da sie die für das endgültige Bauteil vorgesehenen Layout-Informationen enthält. Im Idealfall sind diese Informationen in dunklen (d.h. absorbierenden) und hellen (d.h. reflektierenden) Bereichen der Maske enthalten. Da nun immer kleinere Strukturen hergestellt werden, wirken sich Abweichungen von der idealen Maske zunehmend auf das endgültige Wafer-Muster aus. Daher müssen maskenspezifische Herausforderungen adressiert werden. Dazu gehören u. a. eine Verringerung der 3D-Effekte der Maske, ein besseres Verständnis der Lebensdauer der Maske und ihres Beitrags zu stochastischen Fehlern. Darüber hinaus bringt die Einführung der Anamorphose in das optische Hoch-NA EUVL-System zusätzliche Komplexität für die Maskenindustrie mit sich. In enger Zusammenarbeit mit ASML und seinen Materiallieferanten trägt imec zur Designoptimierung und Qualifizierung von Photomasken für die High-NA EUV-Lithographie bei.

Neue Absorbermaterialien für reduzierte 3D-Maskeneffekte

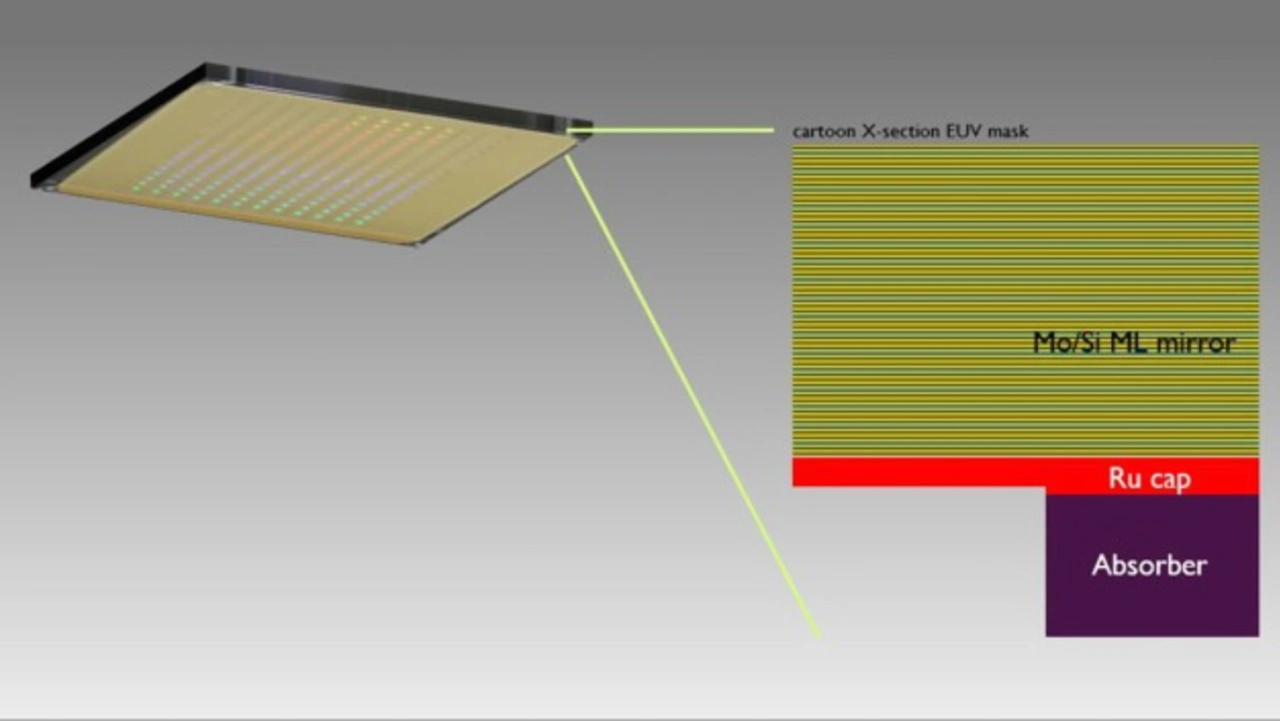

Heutige EUV-Masken bestehen aus einem ca. 300 nm dicken reflektierenden Mehrschichtstapel, der aus 40 bis 50 abwechselnden Schichten aus Silizium (Si) und Molybdän (Mo) besteht und mit einer dünnen Rutheniumschicht überzogen ist. Auf diesem Stapel trägt der Absorber aus Tantal-Bornitrat (TaBN) das Muster. Während die Mehrfachschicht aus Mo und Si das einfallende Licht reflektiert, blockiert der Absorber die Reflexion, und diese Kombination definiert die Merkmale auf dem Wafer.

Die derzeitigen Absorber auf Ta-Basis sind typischerweise etwa 60 bis 70 nm dick, um eine ausreichende Lichtmenge zu absorbieren. Diese Dicke ist im Vergleich zur Belichtungswellenlänge des Lichts von 13,5 nm sehr groß. Folglich reagiert das Licht, das unter einem bestimmten Einfallswinkel (bei der konventionellen EUV-Lithografie etwa 6 Grad) auf die Maske trifft und von der Multischicht reflektiert wird, empfindlich auf die 3D-Topografie der »dicken« Maske, indem es beispielsweise durch die Multischicht und den Absorber verursachte Phasendeformationen erfährt. Dadurch wird das Bild - das Muster des Lichts, das schließlich in den Fotolack übertragen wird - verzerrt und sein Bildkontrast verringert. Zu diesen Masken-3D-Effekte kommen noch höhere, merkmalsabhängige Schwankungen bei der Platzierung und beim besten Fokus auf den Wafer. Das sind zusätzliche Herausforderungen für die High-NA-EUVL, die bereits unter einem reduzierten DOF-Budget leidet.

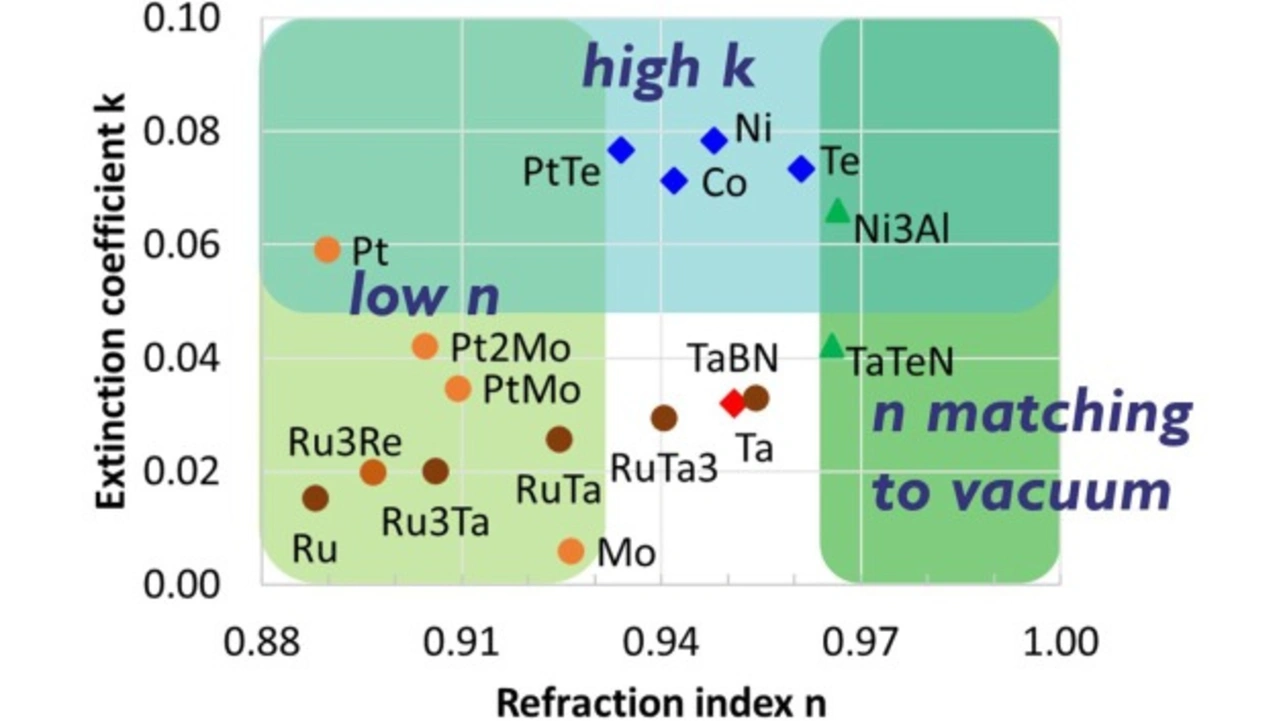

Ursprünglich wurden Weiterentwicklungen aufseiten der Lichtquelle und dem Maskendesign genutzt, um diese 3D-Effekte zu kompensieren. In den letzten Jahren richtete sich die Aufmerksamkeit aber auf die Verbesserung des Maskenmaterials. Auch imec hat angefangen, neue Absorbermaterialien zu erforschen, die entweder einen anderen EUV-Brechungsindex (Low-n-Materialien wie RuTa oder PtMo, die eine abgeschwächte Phasenverschiebung ermöglichen) oder einen hohen EUV-Extinktionskoeffizienten (High-k-Materialien wie PtTe oder Ni mit hohem Absorptionsvermögen) aufweisen. Für jeden dieser Materialtypen ist eine Optimierung der Dicke erforderlich, um den besten Kompromiss bei der Abbildung zu erzielen. Imec führt eine Materialauswahl durch, um die vielversprechendsten dieser Materialien zu finden. Neue Maskenarchitekturen, die auf diesen Materialien basieren, werden für Ende dieses Jahres erwartet und sollen auf den aktuellen EUV-Scannern bei Imec getestet werden.

Die anamorphotische Maske

Im Rahmen der High-NA EUV-Lithografie wird die Optik des Scanners erheblich umgestaltet, so dass Licht mit größeren Einfallswinkeln auf den Wafer trifft und das System eine höhere Auflösung erreicht. Bei gleicher Vergrößerung des Scanners hätte dies jedoch einen Nachteil: die 3D-Maskeneffekte verschlechtern sich deutlich.

Ein Ansatz zur Überwindung dieser zusätzlichen Abschattungseffekte wäre die Erhöhung der Maskenvergrößerung von bisher 4x auf 8x und das in Verbindung mit größeren Maskenrohlingen. Werden die ursprünglichen Maskenabmessungen von 6 x 6 Zoll aufgegeben, aber eine hohe Maskenqualität beibehalten, hätte dies dramatische Auswirkungen auf die Maskenindustrie. Um diese Auswirkungen zu minimieren, haben ASML und Zeiss das anamorphotische Objektiv eingeführt, ein Objektiv mit unterschiedlicher Vergrößerung in x- und y-Richtung (4x bzw. 8y - y ist die Scanrichtung). Die 6-Zoll-Maske kann so beibehalten werden, aber ihr Design wird in einer Richtung gestreckt. Durch die stärkere Vergrößerung (in einer Richtung) wird die Größe des Bildfeldes (d. h. der Teil des Wafers, der in einem Schritt belichtet wird) halbiert, so dass der Scanner die Strukturen vielleicht nur noch von einem Teil des Designs druckt. Dies gilt insbesondere für sehr große Dies, was das Design solcher Chips einschränkt. Für diese Chips müssen die Chiphersteller auf eine Technik zurückgreifen, die als »Stitching« bezeichnet wird. Dabei wird der ein Teil des Patterns mit einer Maske belichtet, der zweite Teil mit einer zweiten Maske, und die beiden Masken werden zusammengefügt. Imec erforscht Methoden zur Verbesserung des »Stitchings«, z. B. durch Verringerung der so genannten Übergangszone, die von Natur aus zwischen den beiden Masken besteht. Auf der Hardware-Seite hat ASML daran gearbeitet, Masken- und Waferstufen zu beschleunigen, um den Produktivitätsverlust zu kompensieren, der durch die Halbfeldbelichtung entsteht.

Entwicklung der Pellikel

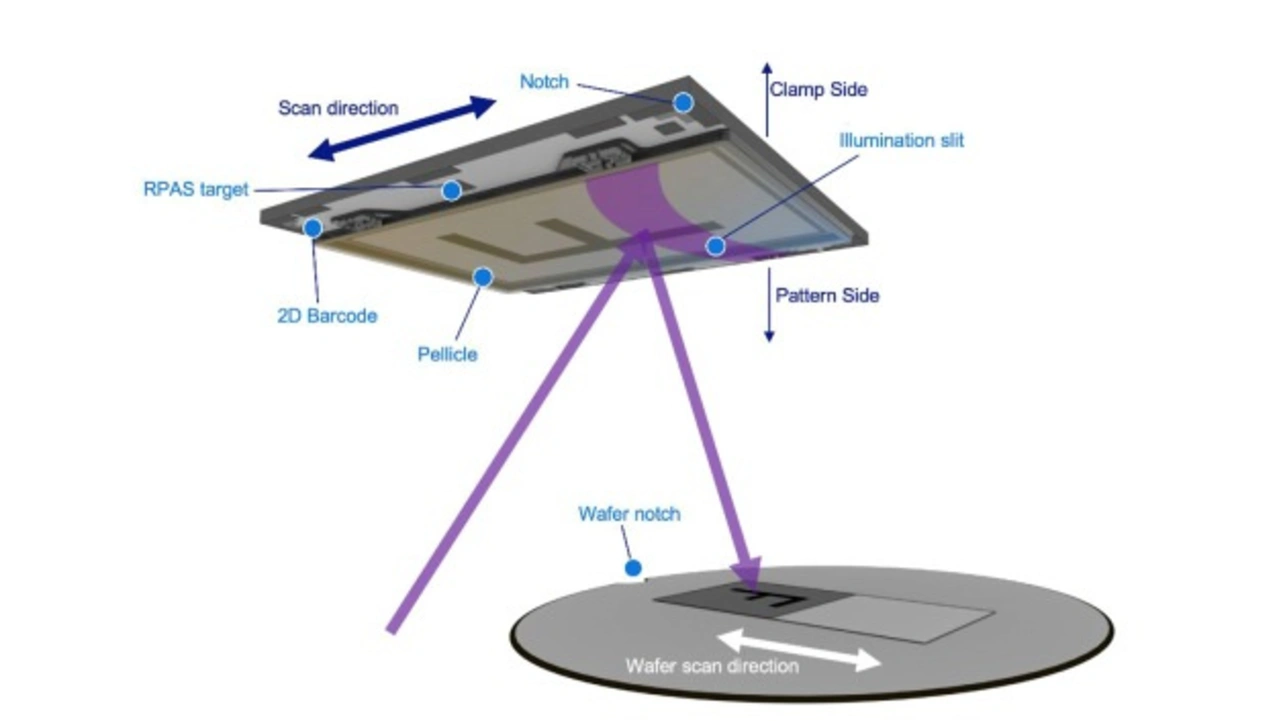

In der Lithografie wird die Fotomaske typischerweise in einem Atemzug mit dem Pellikel genannt – die Membran, die bei der Serienfertigung von Halbleitern zum Schutz der Maske vor Verunreinigungen verwendet wird. Sie wird einige Millimeter über der Oberfläche der Fotomaske angebracht, so dass Partikel, die auf dem Pellikel landen, zu weit außerhalb des Fokus liegen, um das Belichtungsergebnis zu beeinflussen. Die Entwicklung eines EUV-Pellikels ist jedoch nicht ganz einfach. Eine große Herausforderung, die für alle EUV-Scanner gilt, besteht darin, dass das Pellikel so wenig wie möglich absorbiert, um den Durchsatz und die Wirtschaftlichkeit der EUV-Lithografie zu erhalten. Darüber hinaus muss das Pellikel in der Lage sein, die zunehmende EUV-Leistung zukünftiger Lithographie-Tools zu überstehen, einschließlich der High-NA EUV-Lithografie-Tools, bei denen die 8-fache Vergrößerung allerdings vorteilhaft in Hinblick auf eine geringere Leistungsdichte auf Pellikel- und Maskenebene ist. Imec hat in Zusammenarbeit mit seinen Partnern ein CNT-basiertes Pellikel entwickelt, das das Potenzial hat, Scanner-Leistungen von über 600 W zu überstehen. Die Machbarkeit der CNT-Pellikel wurde bereits erfolgreich auf dem EUV-Scanner NXE:3300 des Imec demonstriert. Das Team arbeitet nun daran, die Lebensdauer zu verlängern, um ein hochproduktives Pellikel zu realisieren, das für EUV-Lithographie-Tools der nächsten Generation geeignet ist, einschließlich High-NA.

Vom Verbrauchsmaterial zur kritischen Komponente...

Das Forscherteam konzentriert sich aber auch auf andere maskenspezifische Eigenheiten, wie z. B. das Verständnis der Lebensdauer von Masken. Masken unterliegen bei der Lagerung einem Kohlenstoffwachstum, das sich auf die kritischen Abmessungen der auf den Wafer gedruckten Strukturen auswirkt. Dieser Effekt hängt von den Lagerungsbedingungen ab und kann durch EUV-Belichtung rückgängig gemacht werden. Eine Studie hat gezeigt, wie wichtig es ist, die Auswirkungen von Lagerung und Lebensdauer so weit wie möglich zu kontrollieren und zu minimieren, um eine stabile Belichtung mit den Masken zu erreichen. Eine weitere Herausforderung ist der zunehmende Anteil von Maskenmängeln an der stochastischen Ausfallwahrscheinlichkeit. Es wurde festgestellt, dass die Oberflächenaufrauhung der vielschichtigen Maske, die mit der Alterung der Maske zunimmt, eine entscheidende Rolle spielt. Das treibt die Forschung von alternativen, mehrschichtigen »Spiegel«-Materialien voran. Darüber hinaus führen kleine Unvollkommenheiten auf der Maske, wie z. B. Fehler bei der Kantenplatzierung, stärker als früher zu Fehlern, die nach der Wafer-Belichtung beobachtet werden. Dieses Problem wurde noch dadurch vergrößert, dass aufgrund weiterer Skalierung die Toleranzen auf dem Wafer in Bezug auf Overlay, Fokus und Kantenplatzierungsfehler extrem klein geworden sind. Dies macht es dringend erforderlich, den Beitrag der Maske in Hinblick auf die Abbildungsgenauigkeit auf einem Wafer genau zu untersuchen. Darüber hinaus werden andere Methoden zum Schreiben der Masken mit höherer Präzision und geringerer Auflösung untersucht, einschließlich dem Multibeam-Schreiben von Masken, mit dem verschiedene (so genannte kurvenförmige) Maskenformen möglich werden. All dies verdeutlicht, dass sich die Maske von einem »einfachen« Verbrauchsgut zu einer komplexen Komponente entwickelt, die für die Abbildungsleistung der Wafer immer wichtiger wird.

- Der nächste entscheidende Schritt in der Lithografie

- Prozess- und Messtechnik: eine gemeinsame Anstrengung

- AttoLab: für eine schnellere Entwicklung des High-NA Patterning Ecosystems

- Autoren