Induktivitäten in DC/DC-Wandlern

Tipps zur Wahl der richtigen Spule

Es könnte so einfach sein: Spule mit dem passenden Induktivitätswert und Strom auswählen, Muster bestellen, fertig! Aber die Auswahl der richtigen Spule hängt nicht allein vom Induktivitätswert ab – hier spielen noch einige weitere Faktoren eine Rolle.

Neben dem Induktivitätswert müssen bei der Wahl einer geeigneten Spule auch der maximale Strom, der Widerstand und die Frequenz berücksichtigt werden, um die beste Lösung zu finden. Und sogar Umgebungsbedingungen wie Temperatur oder das Leiterplattendesign spielen plötzlich eine Rolle. Selbst wenn zwei ähnliche Induktivitäten scheinbar die gleichen Stromwerte haben, kann der Unterschied signifikant sein.

Referenzierte Bauteile in den Datenblättern der IC-Hersteller sind immer ein guter Ansatz, aber niemals die einzige und vielleicht nicht einmal die beste Lösung für alle Designs. Um die effizien- teste Lösung zu finden, ist zusätzlich Hintergrundwissen über Induktivitäten und das Prüfen verschiedener Technologien vonnöten.

Jobangebote+ passend zum Thema

Grundlagen und Anforderungen

Die ideale Spule sollte hauptsächlich drei Anforderungen erfüllen:

➔ Sie sollte so klein wie möglich sein.

➔ Sie sollte so wenig wie möglich kosten.

➔ Sie sollte so effizient wie möglich sein.

Es gibt jedoch keine Induktivität, die alle drei Anforderungen gleichzeitig erfüllt. Man muss also immer einen Kompromiss finden und dabei beachten, welcher Parameter die höchste Priorität für die jeweilige Applikation hat. Der erste Schritt zur Auswahl der richtigen Spule besteht darin, den Induktivitätswert zu betrachten, der beispielsweise aus den Anforderungen eines DC/DC-Wandlers berechnet wird. In einem typischen DC/DC-Wandler wird die benötigte Induktivität durch die Eingangs- und Ausgangsspannung, die Schaltfrequenz und den maximalen Rippelstrom bestimmt.

Am Beispiel eines Buck Converters soll gezeigt werden, wie sich der Induktivitätswert berechnen lässt:

VD: Dioden Spannungsverluste (~0,5 V bei Schottky); Vin: Maximale Eingangsspannung; rcr: Rippelstromverhältnis

Mit den fiktiven Werten (Vin = 36 V / Vout = 5 V / Iout = 1 A / f = 350 kHz / rcr = 0,33), berechnet sich folgender Induktivitätswert:

Da der exakt berechnete Induktivitätswert selten zur Verfügung steht – kein Hersteller bietet eine Spule mit 40,44 µH an –, fällt der zu wählende Induktivitätswert entweder höher oder niedriger als die Berechnung aus. Im Beispiel bedeutet eine höhere Induktivität von 47 µH, dass die Induktivität mehr Windungen benötigt, und entweder ein größeres Gehäuse hat als eine Spule mit einem niedrigerem Induktivitätswert oder einen kleineren Drahtdurchmesser, was wiederum zu einem höheren Gleichstromwiderstand RDC und damit zu einem geringeren Nennstrom führt.

Eine niedrigere Induktivität von 33 µH bedeutet aber eine signifikante Veränderung des gesamten elektrischen Verhaltens. Da die einzige Variable in der Berechnung der Rippelstrom ist, führt eine Verringerung der Induktivität zu einer Erhöhung des Rippelstroms, was sich negativ auf die Effizienz des Designs auswirkt.

Berücksichtigt man auch die typische Toleranz der Spule von +/-10 Prozent, kann der Induktivitätswert im genannten Beispiel um 25 Prozent geringer sein als berechnet, was einen um 33 Prozent höheren Rippelstrom bedeutet. Daher sollte als erster Versuch eine Spule mit einem höheren Induktivitätswert als berechnet gewählt werden. Den höheren RDC und den geringeren Nennstrom Irms muss man nun genauer betrachten, um nicht unnötig Verluste durch die Eigenerwärmung des Bauteils zu erzeugen.

DC-Widerstand und Nennstrom

Der Nennstrom (Irms) wird wesentlich durch den RDC der Spule definiert. Je geringer der Widerstand, desto höher kann der Irms bei gleichbleibender Bauform sein. Der Gleichstromwiderstand und der maximale Nennstrom sind mit der Länge und der Querschnittsfläche des Kupferdrahts sowie der Größe des Bauteils verbunden, da dieses selbst wiederum auch als Kühlkörper fungiert.

Ein höherer Induktivitätswert erfordert mehr Windungen. Um die Bauform nicht zu verändern, bleibt als einzige Option, den Querschnitt des Drahts zu verringern. Nur so bekommt der Hersteller mehr Windungen auf den Kern. Gleichzeitig steigt dann der Widerstand RDC, was wiederum zu einem geringeren maximalen Strom führt. Dieses Verhalten bedeutet also immer einen Kompromiss bei den Überlegungen zur Induktivitätsberechnung – es sei denn, die Größe der Induktivität spielt keine Rolle. Aber ein größeres Bauteil ist selten gewünscht und bedeutet auch Einschränkungen.

Wenn der Widerstand RDC steigt und der Strom konstant bleibt, wird sich die Induktivität stärker erwärmen. Laut Datenblatt ist Irms der Strom, bei dem sich die Induktivität um einen bestimmten Wert erwärmt. Diese Eigenerwärmung beträgt in der Regel 40 K über der Umgebungstemperatur. Aber dies ist kein Standard und so sind auch andere Definitionen des Nennstroms im Markt zu finden. Der Vergleich verschiedener Induktivitäten bedeutet also auch, die Messbedingungen zu vergleichen.

Irms spiegelt nicht den maximal zulässigen Strom wider. Dieser hängt vielmehr von der maximalen Temperatur der Induktivität, den Umgebungsbedingungen wie der Temperatur sowie der Geometrie der Kupferschicht der Leiterplatte ab, die ebenfalls zur Kühlung der Komponente beiträgt.

Die folgenden beiden Beispiele sollen zeigen, dass die Umgebungsbedingungen ganz entscheidend zur Ermittlung des maximal zulässigen Stromes sind.

➔ Beispiel 1: Maximaltemperatur der Spule: 155 °C / Umgebungstemperatur: 85 °C

Die maximal zulässige Eigenerwärmung der Spule ist in diesem Fall 155 °C -

85 °C = 70 °C. Das ist deutlich mehr als die im Datenblatt angegebene Definition des Nennstroms bei 40 K Erwärmung. Der Maximalstrom kann also höher sein als Irms im Datenblatt.

➔ Beispiel 2: Maximaltemperatur der Spule: 125 °C / Umgebungstemperatur: 95 °C

Die maximal zulässige Eigenerwärmung der Spule ist dann lediglich 125 °C -

95 °C = 30 °C. Das ist weniger als die im Datenblatt angegebene Definition des Nennstroms bei 40 K. In diesem Fall ist der Maximalstrom niedriger als der angegebene Nennstrom Irms. Bei Erreichen des Nennstrom Irms wäre die Spule bereits außerhalb der zulässigen Spezifikation des Herstellers.

Irms spiegelt nur einen Punkt im Temperatur-über-Strom-Diagramm wider. Um die effizienteste Lösung zu erreichen, muss das vollständige Diagramm im Datenblatt oder in der Simulationssoftware (zum Beispiel K-SIM von Yageo) unter Berücksichtigung der Umgebungsbedingungen korrekt interpretiert werden.

Diese beiden Beispiele zeigen, dass das Design umso effizienter ist, je niedriger die Umgebungstemperatur und je höher die maximale Temperatur der Induktivität ist. Eine zusätzliche Kühlung würde ebenso helfen – etwa eine große Kupferfläche auf der Platine, die Wärme ableitet.

Sättigungsstrom

Der Sättigungsstrom Isat wird hauptsächlich durch das Kernmaterial und den Aufbau der Induktivität definiert. Durch Optimierung des Materials und des Herstellungsprozesses lässt sich das Sättigungsverhalten erheblich verbessern. Isat ist im Datenblatt definiert als der Strom, bei dem die Induktivität der Spule um 20 Prozent oder 30 Prozent abnimmt. Wie beim Irms ist dies ebenfalls kein Standard und kann bei verschiedenen Herstellern und Induktivitätsserien unterschiedlich sein. Der angegebene Sättigungsstrom beschreibt auch hier nur einen Punkt auf einer Kurve und ist ebenso wenig als Maximalstrom zu werten.

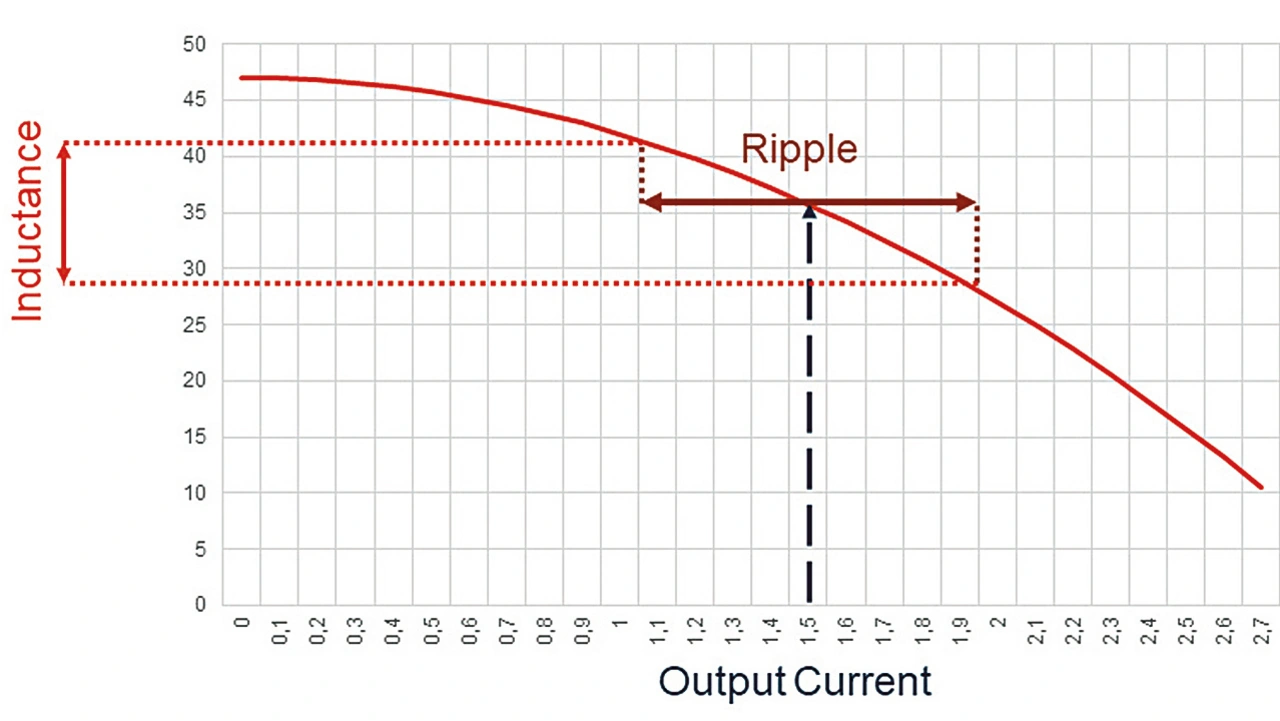

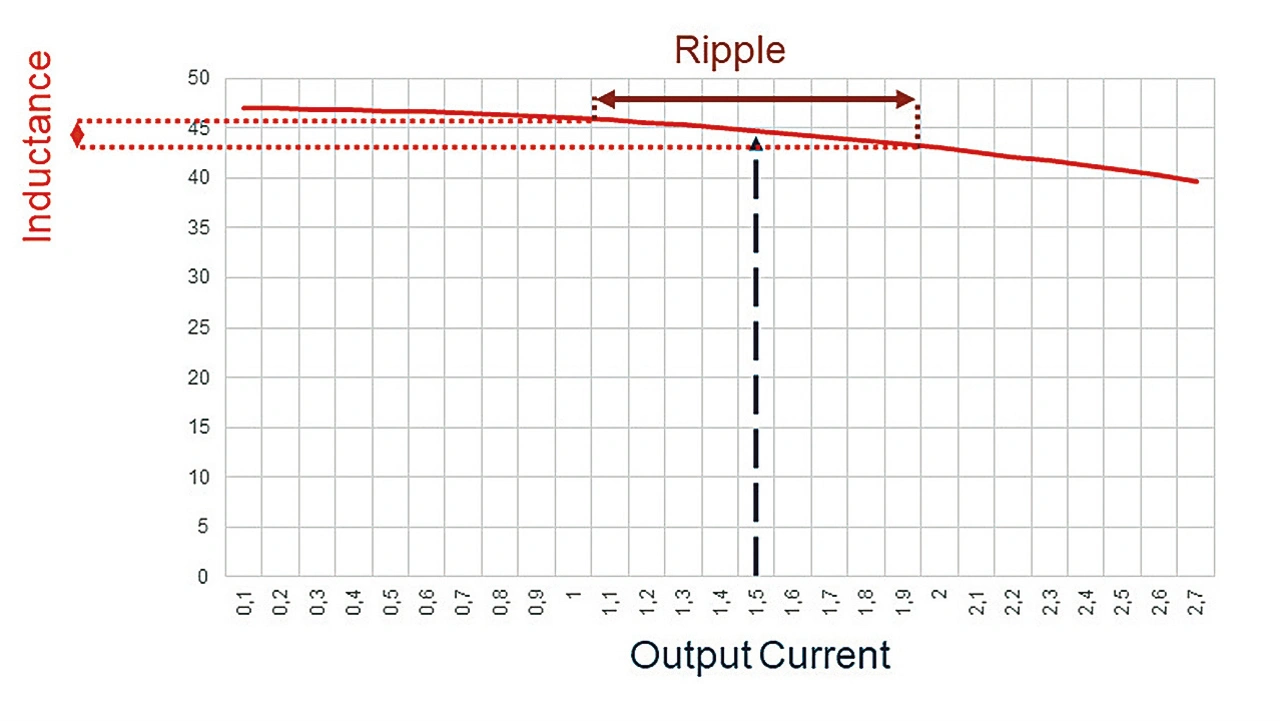

Spulen mit einem Kern und einer Abschirmung, die durch einen Luftspalt getrennt sind, weisen normalerweise einen starken Sättigungsabfall mit einem knickartigen Sättigungsverhalten auf. Ströme oberhalb dieses Knicks führen zu einem viel stärkeren Abfall der Induktivität. Vergossene Induktivitäten (Metal-Composite-Technologie) haben ein sanfteres Sättigungsverhalten, da der Luftspalt nicht groß ist wie bei einem geteilten Kern, sondern über die gesamte Spule verteilt ist (Bild 1).

Sie bestehen aus vielen beschichteten Metallpulverpartikeln. Die Struktur ähnelt eher einem Zuckerstück, jedoch ohne Verbindung zwischen den Zuckerkörnern. Das schafft einen konstant verteilten Luftspalt. Diese Bauweise führt auch zu einem besseren EMV-Verhalten als dies bei den alten Designs mit Kern und Schirmung der Fall ist.

Wenn die Sättigung einer Induktivität steil ist (Bild 2), wird der Rippelstrom den effektiven Induktivitätswert verringern.

In einem kritischen Design mit einer niedrigeren als der berechneten Induktivität könnte dies zusätzlich zu Fertigungstoleranzen negative Auswirkungen auf die Effizienz des Designs haben. Wenn jedoch die Sättigung einer Induktivität sanfter ist beziehungsweise langsamer verläuft (Bild 3), wird derselbe Rippelstrom zu einem wesentlich geringeren Abfall der Induktivität führen.

Bevorzugt sollte man also eine Spule wählen, die einen weichen Sättigungsverlauf ohne harten Knick hat. In der Regel erfüllt die Metal-Composite-Technologie diese Anforderungen.

Frequenz

Der Frequenzbereich der Spule sollte in erster Linie die Schaltfrequenz des Reglers abdecken. Typische Schaltfrequenzen liegen je nach Topologie, Anwendung oder erforderlicher Gehäusegröße zwischen 200 kHz und 2 MHz.

Anwendungen in der Industrie- oder Automotivebranche benötigen hohe Zuverlässigkeit, lange Lebensdauer und höhere Ströme und weisen meist niedrigere Frequenzen auf als zum Beispiel in der Consumer-Elektronik-Welt.

Der Frequenzbereich einer Induktivität wird hauptsächlich durch das verwendete Material, die Gehäusegröße und den Induktivitätswert definiert. Je höher der Induktivitätswert, desto niedriger die Eigenresonanzfrequenz (SRF, Self Resonant Frequency).

MnZn als Kernmaterial hat die signifikanteste Einschränkung der SRF im Bereich von einigen hundert kHz. NiZn oder Metal-Composite-Technologie können je nach Induktivitätswert normalerweise bis in den MHz-Bereich verwendet werden. Nanokristalline Materialien decken ein sehr breites Frequenzspektrum ab. Solange die SRF der Induktivität höher ist als die Schaltfrequenz des Wandlers, wird das Design funktionieren.

Bauteile, Daten und Tools

Yageo bietet eine Vielzahl von Spulentypen verschiedenster Größen und Parameter an. Neben den bekannten Designs und Bauformen natürlich auch Leistungsinduktivitäten mit Metal-Composite-Technologie, insbesondere die Serien MPX und MPXV. Der hohe Temperaturbereich bis zu 155 °C ermöglicht einen hohen maximalen Strom (wie im Punkt Nennstrom erläutert). Ein großer Vorteil der Metal-Composite-Technologie ist das gepresste Metallpulver. Dies führt zu einer sehr langsamen und sanften Sättigung ohne einen bestimmten Abfall der Induktivität.

Die Eigenresonanzfrequenz (SRF) der METCOM-Induktivitäten des Herstellers variiert von 1,6 MHz (bei 100 µH) bis zu 230 MHz (bei 100 nH), wodurch sie typischerweise alle gängigen Schaltfrequenzdesigns abdeckt.

Diese drei Vorteile sind die relevantesten Eigenschaften von perfekt passenden Leistungsinduktivitäten in DC/DC-Wandlern. Der Induktivitätsbereich der METCOM-Serie reicht von 100 nH bis zu 100 µH mit Nennstromwerten bis zu 90 A. Yageo bietet mehr als 15 verschiedene Gehäusegrößen von 5 mm x 5 mm x 2 mm bis zu 22 mm x 22 mm x 13 mm an, und alle Artikel sind mit oder ohne Automotive-AEC-Q200-Zertifizierung erhältlich.

Mit K-SIM bietet der Hersteller zudem ein Werkzeug zur Simulation der bevorzugten Induktivität unter Anwendungsbedingungen an. Dies bietet ein exaktes Verständnis des Nenn- und Sättigungsstromes und eine Einschätzung, welche Spule die passende ist. Das Simulationstool ermöglicht die Frequenz, Eingangs- und Ausgangsspannung, den Strom sowie die Umgebungstemperatur festzulegen, um die Induktivität, den Leistungsverlust und die Temperaturerhöhung zu sehen. Mit der Möglichkeit, verschiedene Komponenten gleichzeitig in einem Diagramm zu vergleichen, kann die beste Lösung gefunden werden, bevor sie unter realen Bedingungen getestet werden. Dies spart dem Entwicklungsingenieur viel Zeit.

Zusammenfassung

Die Auswahl der richtigen Spule für ein DC/DC-Wandler-Design erfordert:

➔ Ein Kernmaterial mit langsamer und sanfter Sättigung, um eine stabile Induktivität zu gewährleisten

➔ Im Idealfall Metal-Composite-Technologie (Bild 4), um Luftspalte wie bei zusammengebauten Komponenten zu vermeiden und die EMV zu reduzieren

➔ Einen niedrigen Widerstand, um einen hohen maximalen Strom bei minimaler Temperaturerhöhung sicherzustellen

➔ Ein Bauteil mit einem hohen Betriebstemperaturbereich, um eine höhere Eigenerwärmung zu ermöglichen.

Mit diesen Tipps und dem richtigen Hersteller, der alle Informationen in Datenblättern und Simulationstools bietet, ist die Suche nach der richtigen Spule gar nicht mehr so kompliziert, wie es anfangs erschien.

Der Autor

Alexander Nebel

ist Technical Marketing Manager bei der Yageo Unternehmensgruppe.