Automotive: SiC-Halbleiter

Technologie und Lieferkette sind entscheidend

Im Rückblick gibt es immer wieder so genannte Enabling-Technologien, die eine Fülle von Trends auslösen und damit komplett neue Ansätze möglich machen. Im Falle der Automobilindustrie stellt SiC eine solche Enabling-Technologie dar.

Bisherige Elektroautos werden meist mit einer Spannung von 400 V betrieben, doch immer mehr Hersteller setzen auf nominelle Spannungen von 800 V. Denn höhere Spannungen bieten diverse Vorteile: Sie ermöglichen niedrigere Ströme, was wiederum zu deutlich niedrigeren Verlusten bei gleicher Leistung führt, oder aber eben höhere Leistungen ermöglicht. Bleiben die Leitungsverluste wiederum gleich, führt dies, insbesondere beim Laden der Hochvoltbatterie, zu kürzeren Ladezyklen bzw. Pausenzeiten.

Ein weiterer Grund für den immer häufigeren Einsatz von Siliziumkarbid-Halbleitern (SiC: Siliziumkarbid) ist ihre höhere thermische Belastbarkeit und ihre bessere thermische Leitfähigkeit. Hierdurch ermöglichen SiC-Halbleiter, im Vergleich mit herkömmlichen Silizium Halbleitern, eine höhere Leistungsdichte. Diese ermöglicht Gewichtsersparnisse, was wiederum niedrigere Ströme bei gleicher Beschleunigung ermöglichen und es darüber hinaus erlauben, das System weiter zu optimieren. Insgesamt ermöglicht der Einsatz von SiC Halbleitern relevante Fahrzeugparameter zu verbessern und damit E-Fahrzeuge zu entwickeln, die sich durch ein besseres Preis-Leistungsverhältnis auszeichnen.

Innovative Packaging-Technologien und Thermomanagement

Doch nicht nur leistungsfähigere, schnell schaltende Halbleitermaterial sind gefragt, damit steigen auch die Anforderungen an die Gehäusetechnologie für Halbleiter, denn die Gehäuse müssen ein besseres Thermomanagement ermöglichen und eine höhere Spannungsfestigkeit aufweisen, und das bei der gleichzeitigen Möglichkeit, kundenspezifische Anpassungen durchzuführen. Damit wird ein weiterer Trend umschrieben, und zwar in Richtung neuer, fortschrittlicher Gehäusetechnologien und kundenspezifisch anpassbaren Modulen, die gleichzeitig kurze Entwicklungszyklen erlauben

Lieferketten sichern

Während die bislang beschriebenen Trends rein technologischer Natur sind, haben Ereignisse wie die Pandemie und internationale Konflikte die Verwundbarkeit der globalen Lieferketten aufgezeigt und viele Unternehmen dazu veranlasst ihre Produktions- und Einkaufsstrategie zu überdenken. Mit dem Ziel, die Lieferketten zu verkürzen und die Versorgungssicherheit zu erhöhen, kann die Verlagerung der Produktion zurück in die EU als weiterer Trend benannt werden.

Die Vorteile dieser Trends sind offensichtlich und haben das Ziel, dem Endkunden das bestmögliche Produkt zu wettbewerbsfähigen Preisen ohne lange Lieferzeiten zu bieten.

Technologische und ökonomische Trends -beide sind entscheidend

Vishay greift sowohl die technologischen als auch wirtschaftlichen Trends auf. Mit der Akquisition von MaxPower Ende 2022 erhielt Vishay Zugriff auf SiC-Technologien und hat diese Technologien weiterentwickelt, um den Trends in der Leistungselektronik zu folgen. Das belegen die neusten Entwicklungen: Während der APEC im Februar 2024 hat Vishay seine ersten 1200-V-SiC-MOSFETs aus seiner »MaxSiC«-Serie vorgestellt. Auch eine Roadmap gibt es: Vishay will dieses Produktportfolie in den nächsten Monaten stetig weiterentwickelt und um weitere Spannungsklassen im Bereich 650, 750 bis 1700 V erweitern.

Weiterhin wurde mit der Übernahme der 200-mm-Halbleiterfertigung von Nexperia in Newport/Wales im März 2024 die Basis für zusätzliche Vishay-Produktionskapazitäten in Europa geschaffen. Diese Fab ist in Großbritannien die größte Anlage zur Produktion von Leistungshalbleitern und hat eine lange Tradition in der Belieferung von Kunden im Automobil- und Industriebereich.

Vishay treibt die Gehäusetechnologie voran

Neben den diskreten Bauteilen in Standard-Gehäusen, wie z.B. TO-247 oder TO-263-7, arbeitet Vishay auch daran, die Entwicklung neuer Gehäuse voranzutreiben. Wie bereits beschrieben, geht der Trend zu immer kleinerem Bauraum und höheren Leistungsdichten, was den Fokus stärker auf die thermische Anbindung, die Steilheit der Schaltflanken und damit auf die Induktivitäten des Gehäuses lenkt.

Ein Ansatz diese Anforderungen zu erfüllen, sind beispielsweise »Top-Side-Cooled Packages«. Bei diesem Ansatz zeigt sich jedoch häufig, dass aufgrund der auftretenden Produktionstoleranzen, wie z.B. des Gehäuses, der Platinenbefestigung und der Lötung, die benötigten thermischen Übertragungstrecken zwischen Gehäuse und der MOSFET-Kühlfläche lang werden und damit den möglichen thermischen Widerstand begrenzen. Eine alternative Möglichkeit sind kundenspezifisch anpassbare Module, in die, je nach Wunsch, verschiedene Halbleiter auf einem DBC (Direct Bonded Copper substrat) montiert werden. Das dünne keramische Trägermaterial weist eine hervorragende thermische Leitfähigkeit auf und ist gleichzeitig auch ein sehr guter Isolator. Das DBC kann zum Beispiel direkt über eine thermisch leitfähige Paste an den Kühlkörper angebunden werden. Dies erlaubt eine deutlich höhere thermische Leitfähigkeit als sie z.B. mit elektrisch isolierenden und thermisch leitfähigen Produkten möglich ist.

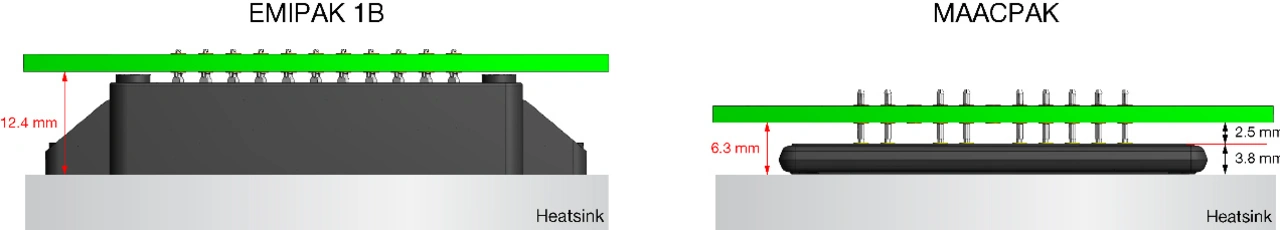

Traditionell benötigen solche Module (vgl. z.B. EMIPAK von Vishay) einen Abstand von zirka 12,4 mm zwischen Platinenunterkante und Kühlkörper und sie werden mit Silikongel gefüllt und aufgebaut. Der Abstand zwischen Platine und Modul ist maßgeblich für den Wert der möglichen Leitungsinduktivitäten verantwortlich. Durch den Aufbau können die Pin-Positionen in einem vorgegebenen Raster frei gewählt werden, wodurch sich die Möglichkeit zur kundenspezifischen Anpassung ergibt.

Vishay hat mit der Weiterentwicklung des »EMIPAKs« zum »MaacPak« in zwei Bereichen erhebliche Fortschritte erzielt. Zum einen wird das MaacPak Transfer-Mold Verfahren genutzt und damit dasselbe, bereits vielfach qualifizierte Material, das in den meisten diskreten Gehäusen verwendet wird. Zum anderen wurde die Höhe von vormals 12,4 auf 6,3 mm reduziert, wodurch die Leitungsinduktivitäten und das Volumen auf die Hälfte ihrer vorherigen Werte reduziert werden konnten. Aufgrund aller Änderungen in der mechanischen Konstruktion konnte die thermische Anbindung an die Kühlfläche um ca. 20 Prozent verbessert werden.

Trotz der Verwendung der Transfer-Mold-Bauweise konnte die Möglichkeit zur flexiblen Positionierung unter Verwendung desselben Spritzgusswerkzeugs beibehalten werden. Dadurch ist das »MaacPak« das erste Modul seiner Art, bei welchem die Pin-Position im gewohnten Raster frei wählbar ist und damit kundenspezifische Ansätze definitiv nicht auf Großserien beschränkt ist.

Fokus auf kundenspezifische Lösungen

Vishays starker Fokus auf kundenspezifische Lösungen spiegelt sich in der Tatsache wider, dass mit »EMIPAKs« und »MaacPaks« die Möglichkeit besteht, neben den eigentlichen Halbleitern auch weitere Komponenten wie Widerstände, NTCs und Kondensatoren zu integrieren. Dies erlaubt Funktionen wie z.B. eine resistive Strommessung oder Gate-Widerstände sowie Snubber-Netzwerke direkt im Modul zu realisieren.

Aufgrund der begrenzten Stromtragfähigkeit eines einzelnen Press-Fit-Pins (ca. 25 Arms pro Pin) eignen sich die Module für Anwendungen mit mittleren Strömen (ca. bis 150 A), wie z.B. zur Ansteuerung von Wärmepumpen, Heizelementen, aber auch von zusätzlichen Kompressoren. Neben den genannten Anwendungen können auch mehrere Module pro Anwendung verwendet und so insbesondere On-board Charger effizient realisiert werden. Die niedrigen Leitungs-Induktivitäten ermöglichen eine höhere Flankensteilheit und somit geringere Schaltverluste – auch bei hochfrequenten Anwendungen.