Hochleistungs-IGBT-Module

Gestiegene Erwartungen erfüllen

Fortsetzung des Artikels von Teil 1

Entwicklung der Aufbau- und Verbindungstechnik

Eine wesentliche Herausforderung des Einsatzes von Leistungshalbleitern in der automobilen Anwendung sind die anspruchsvollen Anforderungen an Temperatur-Betriebsbereich und an die thermische Zyklenbelastung. Insbesondere die Kontaktierung der Silizium-Dies in den Modulen ist dabei hohen Beanspruchungen ausgesetzt. Unter anderem hat sich das bei Leistungsmodulen für industrielle Applikationen eingesetzte Verfahren zur Kontaktierung der Chipoberflächen mittels Bonddrähten als anfällig für die spezifischen Zyklenbelastungen gezeigt.

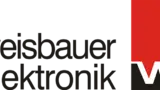

Einen Meilenstein zur Verbesserung der Aufbau- und Verbindungstechnik stellt die von Mitsubishi Electric für Automotive-Leistungsmodule entwickelte Direct-Lead-Bonding-Technologie (DLB) dar. Diese ermöglicht eine direkte und großflächige Kontaktierung der Chip-Oberflächen mit den Kupferschienen, die den Strom zu den Modul-Anschlüssen leiten (Bild 1). Dadurch ergibt sich eine wesentliche Verbesserung der Zyklenstabilität der Verbindung sowie eine deutliche Verringerung der Hotspot-Temperaturen an der Chip-Oberfläche. Die Steigerung der Lebensdauer geht daher auch mit einer Verbesserung der maximal abführbaren Verlustleistung einher.

Mit der Produktfamilie T-PM hat Mitsubishi Electric die DLB-Technologie bereits 2011 als Teil der dedizierten J-Series-Modulreihe für den Automotive-Bereich vorgestellt. Zusätzlich konnte die Zyklenfestigkeit der Module durch einen optimierten Einsatz der Transfer-Mold-Technologie weiter verbessert werden. Somit wurde mit der J-Series-T-PM-Reihe erstmals ein rundum für den Einsatz im automobilen Antriebsstrang optimiertes Modul präsentiert. Durch die Konfiguration als Halbbrücken-Module mit 300 A sowie 600 A Nennstrom bietet die T-PM-Reihe eine günstige Flexibilität bei der mechanischen Integration der Leistungshalbleiter in den zur Verfügung stehenden Bauraum sowie zusätzlich eine gute Skalierbarkeit durch die Möglichkeit einer Parallelschaltung von Modulen.

Besonderheit der neuen J1-Serie

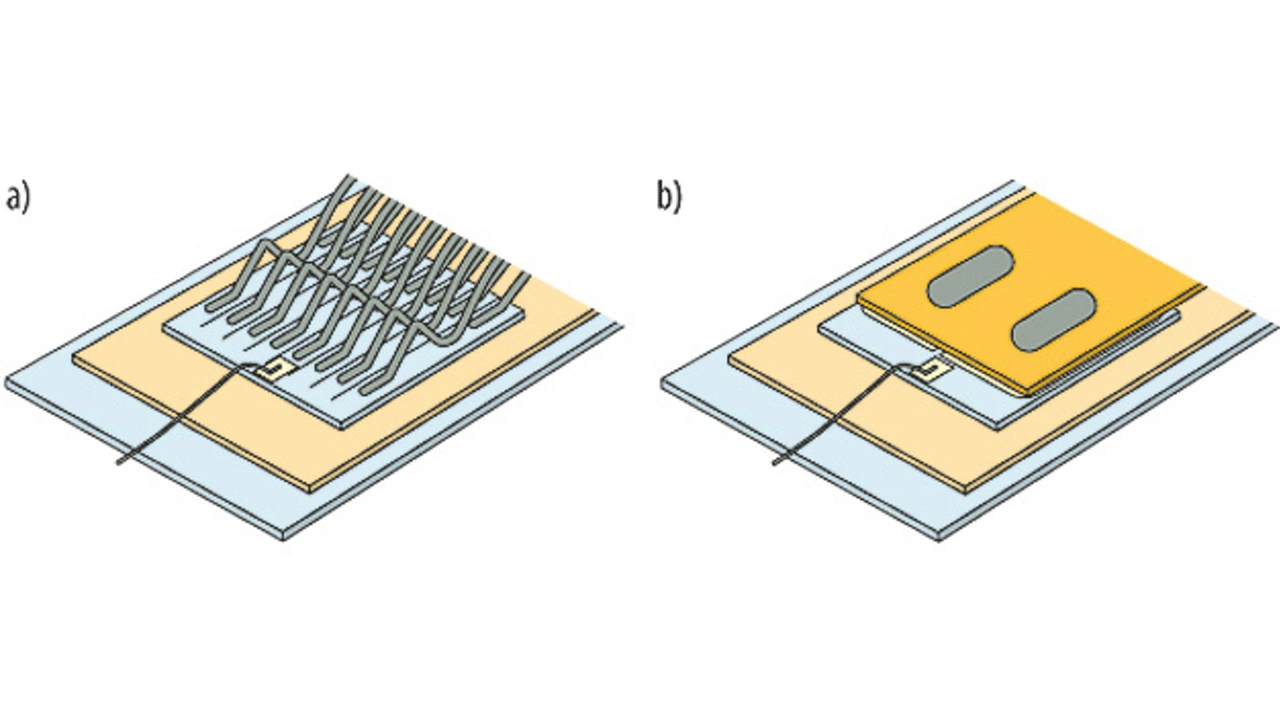

Einen wichtigen Entwicklungsschritt markieren die Module der J1-Serie. Bei diesem Modulkonzept wurde dem steigenden Marktbedarf nach kompakten 3-Phasen-Modulen Rechnung getragen, in denen sich alle benötigten Leistungshalbleiter für einen Antriebswechselrichter in einem einzigen Gehäuse unterbringen lassen (Bild 2). Gleichzeitig ist diese Familie optimiert für die effiziente Integration mit Flüssigkeits-Kühlkreisläufen von Hybrid- und Elektrofahrzeugen. Die direkt in die Bodenplatte integrierte Pin-Fin-Kühlkörper-Struktur macht die Montage auf einem zusätzlichen Wasserkühlkörper überflüssig, mit günstigen Auswirkungen auf Wärmeabfuhr und Komponentenaufwand.

Aktuell befinden sich die J1-Modulvarianten im vergrößerten High Power Package in der Markteinführung. Mit dieser Ergänzung stellt das J1-Modulportfolio eine Referenz für Antriebswechselrichter-Anwendungen im Automotive-Bereich dar:

- Leistungsspektrum: Mit bis zu 1000 A Nominalstrom weist die Produktfamilie bis zu 25 Prozent mehr Leistung als vergleichbare Wechselrichter-Brückenmodule auf. Abhängig von Betriebsparametern wie Zwischenkreisspannung, Kühlmitteltemperatur und -Flussrate sowie Schaltfrequenz lassen sich damit Antriebs-Spitzenleistungen von >250 kW ohne Parallelschaltung von Komponenten realisieren.

- Leistungsdichte: Diese Leistung lässt sich mit Modulen im High Power Package mit rund 200 cm2 Bodenfläche erzielen, bei einem Gewicht von <1000 g.

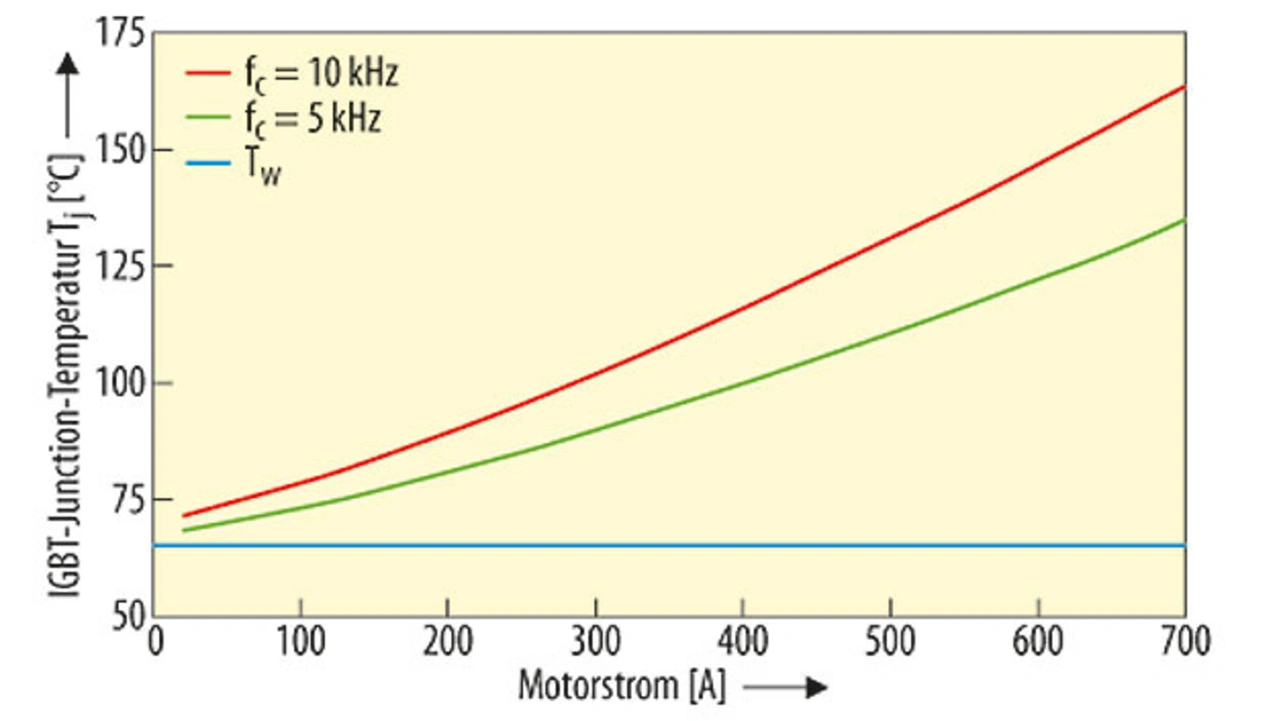

- Breite des Portfolios: Module der J1-Serie stehen in zwei Standard-Größen und mit skalierbaren Strom-Ratings zur Verfügung. Ferner besteht die Auswahl zwischen drei Standard-Spannungen von 650 V (Bild 3), 900 V und 1200 V.

Ein Schlüsselfaktor zur Verwirklichung dieser Bestwerte liegt in der Feinabstimmung von Chipsatz und Gehäusetechnik. Dadurch ließen sich interne Verbindungen gezielt minimieren. Ferner wurden in der Entwicklung der Module die technischen Schwierigkeiten des Einsatzes von Aluminium als Material für Bodenplatten überwunden. Das ermöglicht eine leichte Konstruktion bei gleichzeitig niedrigen thermischen Widerständen.

- Gestiegene Erwartungen erfüllen

- Entwicklung der Aufbau- und Verbindungstechnik

- Integration mit Treiber-Technologie