Integrierte Widerstandsteiler

Die Leistungsfähigkeit von EV-Batteriesystemen verbessern

Das Batteriemanagement-System (BMS) überwacht Ladezustand und Sicherheit von EV-Batterien. Statt diskreter Widerstandsketten verbessern integrierte Widerstandsteiler die Spannungsmessung, erhöhen die Genauigkeit, reduzieren Leckströme und senken Kosten. Dies verlängert die Lebensdauer der Batterie.

Das Batteriemanagement-System (BMS) eines modernen Elektrofahrzeugs (EV) ist so etwas wie das Gehirn der Traktionsbatterie und entscheidet damit über deren Leistungsfähigkeit, Sicherheit und Langlebigkeit. Zu diesem Zweck überwacht das BMS verschiedene Parameter wie etwa den Ladezustand des Akkusatzes, der Auskunft über die noch verfügbare Energie gibt, und seinen »Gesundheitszustand«, also die Gesamtverfassung und Alterung der Zellen. Gestützt auf diese Angaben ist es möglich, zu einer effizienten Energienutzung beizutragen und einer vorzeitigen Verschlechterung der Leistungsfähigkeit entgegenzuwirken.

Um die Regelwerke zu erfüllen, die bezüglich der Batterieeffizienz und der ökologischen Nachhaltigkeit bereits erlassen wurden, müssen die Automobilhersteller dafür sorgen, dass die Traktionsbatterie über die gesamte Lebensdauer des Fahrzeugs hinweg einen guten Erhaltungszustand behält. Das California Air Resources Board zum Beispiel erließ die Vorschrift, dass EVs ab dem Modelljahr 2030 über einen Zeitraum von 10 Jahren bzw. über eine Fahrstrecke von 150.000 Meilen hinweg mindestens 80 % ihrer elektrischen Reichweite behalten müssen. Dies bedeutet eine Verschärfung gegenüber den weniger strengen Vorgaben, die bereits ab dem Modelljahr 2026 in Kraft treten sollen, und es gibt bereits Bestimmungen, dass die Regeln ab dem Modelljahr 2031 erneut verschärft werden sollen. Weltweit wurden bereits ähnliche Regularien eingeführt, weshalb die Batteriemanagement-Systeme (BMS) mit fortschrittlichen, integrierten Lösungen zur Verbesserung der Messgenauigkeit ausgestattet werden müssen. In diesem Beitrag wird dargelegt, wie sich mit integrierten Hochspannungs-Widerstandsteiler eine präzisere und platzeffizientere Lösung zur Spannungsabsenkung realisieren lässt als mit diskreten Widerstandsketten, sodass das BMS dem Batteriesatz mehr Ausgewogenheit verleihen und seine Lebensdauer verlängern kann.

Bild 1 zeigt die Anordnung der Batterie und des Batteriemanagement-Systems in einem EV.

Grundsätzliches zur Anwendung

Bei den EV-Akkus besteht die Tendenz, die zurzeit bereits über 400 V liegenden Systemspannungen noch weiter, nämlich auf 1 kV oder mehr anzuheben, um die Maximalströme zu reduzieren und den Wirkungsgrad zu verbessern. Um derartige Spannungen zu messen und an die relevanten Systeme im Fahrzeug zu kommunizieren, bedarf es einer Signalumwandlung mithilfe eines A/D-Wandlers (ADC). Die meist mit 5 V betriebenen ADCs aber können keine Eingangssignale verarbeiten, die größer als ihre Betriebsspannung sind.

Um den ADC und weitere Niederspannungs-Bauelemente vor der relativ hohen Batteriespannung zu schützen, wird beispielsweise ein isolierter Verstärker benötigt, der als Barriere zwischen Hoch- und Niederspannungsteil dient. Obwohl sie als Brücke zwischen zwei Spannungsbereichen fungieren, vertragen auch isolierte Verstärker nur Spannungen ähnlich der Betriebsspannung von ADCs, folglich muss die Batteriespannung zuerst herabgesetzt werden. Meist geschieht dies mit einem Widerstandsteiler, der das Hochspannungssignal auf einen niedrigeren Bereich herabsetzt.

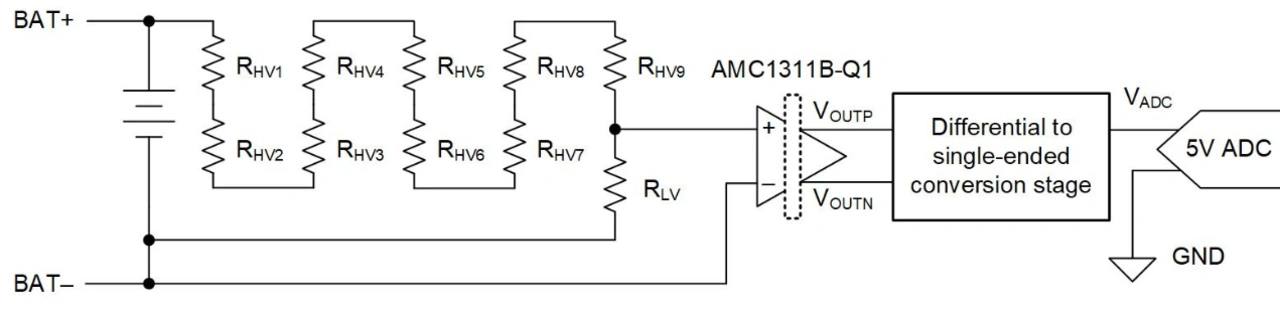

Bild 2 zeigt eine Schaltung zur Messung der Spannung im DC-Zwischenkreis. Sie enthält lange Widerstandsketten, mit denen die Batteriespannung auf ein geeignetes Maß reduziert wird.

Nachteile diskreter Widerstandsketten

Beim Umgang mit Spannungen von mehr als 400 V muss auf die Einhaltung der nötigen Luft- und Kriechstrecken geachtet werden, um das Entstehen von Lichtbögen zu unterbinden und eine sichere Isolierung zu gewährleisten. Eigentlich reichen für einen traditionellen Widerstandsteiler zwei Widerstände aus. Wegen der erwähnten Luft- und Kriechstrecken aber verwendet man zum Herabsetzen hoher Spannungen häufig lange Ketten aus vielen Widerständen, um die physische Distanz zwischen Hoch- und Niederspannungsseite zu vergrößern. Laut IEC 60115-8 ist der dauerhafte Spannungsabfall an jedem einzelnen Widerstand begrenzt, nämlich auf 200 V bei oberflächenmontierbaren Widerständen im 1206-Format bzw. auf 150 V bei 0805-Widerständen.

Diese Designmethode hat allerdings einige Nachteile, denn selbst bei Verwendung von Präzisionswiderständen können Unterschiede in der unvermeidbaren Toleranz der einzelnen Widerstände zu erheblichen Diskrepanzen des Spannungsteilungs-Verhältnisses führen, sodass die Spannungsmessung ungenau wird. Außerdem unterliegen diskrete Widerstände gewissen temperatur- und alterungsbedingten Widerstandsänderungen, und nicht zuletzt stellen die exponierten Lötstellen an beiden Enden eines Widerstands ein Problem dar, denn sie können zu zusätzlichen Leckeffekten und parasitären Kapazitäten oder Induktivitäten führen. Abhilfe könnte nur eine Schutzbeschichtung schaffen, die jedoch die Kosten in die Höhe treiben würde.

Bei einer langen Kette diskreter Widerstände können sich diese Effekte aufaddieren und die Genauigkeit der Spannungsmessung im Laufe der Zeit noch weiter verschlechtern. Die daraus resultierenden Fehler beim Abschätzen des Lade- und Gesundheitszustands (SOH: State of Health) der Batterie führen zu suboptimalen BMS-Entscheidungen, wie etwa zu unkorrekten Lade- und Entladezyklen, was letztendlich die Batterielebensdauer verkürzt und zulasten der Reichweite des jeweiligen EV geht.

Vorteile der Integration

Das Wide-Body-SOIC-Gehäuse des integrierten Widerstandsteilers RES60A-Q1 ist eigens für die Luft- und Kriechstreckenvorgaben der IEC-Norm 61010 mit Spannungen bis zu 1,7 kV ausgelegt.

Der Baustein bietet signifikante Vorteile in Sachen Leistungsfähigkeit und Zuverlässigkeit. Spezifizierte Maximalwerte für das anfängliche Widerstandsverhältnis und die Langzeittoleranz sorgen dafür, dass das Spannungsteilungs-Verhältnis ungeachtet von Alterung und Umgebungseinflüssen präzise erhalten bleibt – wichtig für alle Anwendungen, in denen es vorrangig auf eine gleichbleibende Performance ankommt.

Dank der Integration in ein IC-Gehäuse werden keine langen Widerstandsketten benötigt, sodass sich der Platzbedarf auf der Leiterplatte verringert. Diese Konsolidierung vereinfacht nicht nur das Schaltungs-Layout, sondern senkt auch die Fertigungskosten. Die geringere Zahl exponierter Knoten verringert außerdem die Wahrscheinlichkeit von Leck- und parasitären Effekten, weshalb auf eine Beschichtung verzichtet werden kann, was potenziell ebenfalls für Kostensenkungen sorgen kann.

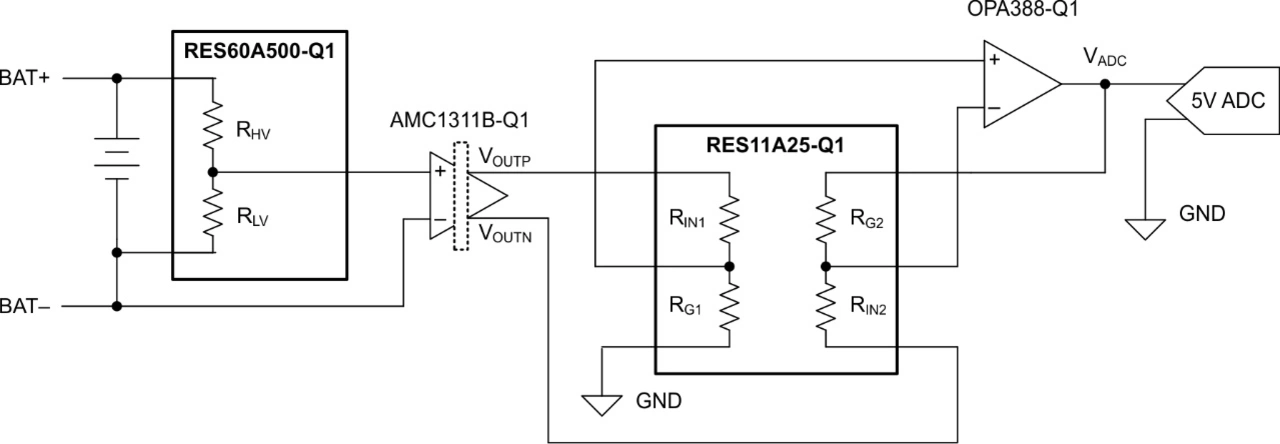

Bild 3 ist ein Schaltplan für die DC-Bus-Messung, bei der RES60A-Q1, RES11A-Q1 und AMC1311BQ1 eine Möglichkeit bieten, die Spannung zu messen, die die Isolationsbarriere überquert, und einen Fehler im gesamten Messbereich von weniger als 1 % zu erreichen.

Differenzielle Signale in Single-Ended umwandeln

Isolierte Verstärker mit differenziellen Ausgängen, wie etwa der AMC1311B-Q1 von TI, sind beliebt, weil sich differenzielle Signale hervorragend über größere Distanzen übertragen lassen. Und das wird gebraucht, denn aus Sicherheitsgründen platzieren Designer ihre Niedervolt-Bauteile nämlich gern in größerem Abstand zu den Hochspannungsquellen. Um dieses differenzielle Signal in einen Single-Ended-ADC einzuspeisen, ist eine Umwandlungsstufe notwendig. Dies kann entweder durch einen integrierten Differenzverstärker oder durch den Einsatz von vier diskreten Widerständen um einen Verstärker herum erfolgen (siehe Bild 3).

Aus denselben Gründen, aus denen sich an einem diskreten Widerstandsteiler Fehler beim Herabsetzen der Spannung einstellen können, kann es auch bei den Einzelwiderständen in einer diskreten Differenzverstärker-Implementierung zu einer Drift des Widerstandsverhältnisses kommen. Durch Kombinieren eines integrierten Widerstands beispielsweise vom Typ RES11A-Q1 mit einem Präzisionsverstärker wie dem OPA388-Q1 lässt sich jedoch ein Differenzverstärker mit hoher Gleichtaktunterdrückung konfigurieren, der dazu beitragen kann, Rauschen und andere Fehler zu reduzieren.

Zusammenfassung

Die Umstellung von diskreten Widerstandsketten auf eine Lösung wie den RES60A-Q1 bringt zahlreiche Vorteile mit sich, wenn für ein BMS eine Schaltung zum Herabsetzen hoher Spannungen benötigt wird. In Verbindung mit weiteren Bauelementen wie dem RES11A-Q1 zur Umwandlung des differenziellen Signals, helfen diese integrierten Bausteine dem BMS, den Gesundheitszustand der Batterie über lange Zeit auf einem hohen Niveau zu halten.

Autor:

Jacob Fattakhov ist Product Marketing Manager bei Texas Instruments