Elektrochemische Impedanzspektroskopie

Fortschrittliche Batteriediagnostik und -leistung

Sicherheit bei Lithium-Ionen-Akkus bleibt ein zentrales Thema für Elektrofahrzeuge. Die elektrochemische Impedanzspektroskopie (EIS) kann Batteriemanagement-Systeme (BMS) verbessern, indem sie den Zustand einzelner Zellen präziser überwacht.

Neben Kosten, Reichweitenbedenken und Schnelllademöglichkeiten ist das Thema Sicherheit das wichtigste Kriterium im Zusammenhang mit Lithium-Ionen-Akkus. Der folgende Artikel befasst sich mit praktischen Anwendungsbeispielen für die elektrochemische Impedanzspektroskopie (EIS) in Elektrofahrzeugen (EVs) und beschreibt, wie das EIS-Verfahren den Algorithmen zuarbeiten kann, die gegenwärtig noch auf Daten aus dem Batteriemanagement-System (BMS) angewiesen sind. Die Fähigkeiten existierender Lithium-Ionen-Akkus lassen sich nämlich besser ausschöpfen, wenn man über ihre Grenzen Bescheid weiß. Zusammen mit physikalischen, Machine-Learning- und KI-Algorithmen können Sensorfusions-Daten dieser Art die Akzeptanz von Elektrofahrzeugen weiter verbessern, ohne dass Abstriche am Erhaltungszustand und an der Sicherheit der Akkus gemacht werden müssen.

Einführung

Eine entscheidende Grundlage für die zunehmende Elektrifizierung des Straßenverkehrs ist die Entwicklung und fortlaufende Innovation im Bereich der Lithium-Ionen-Akkus, mit denen die allermeisten EVs heute ausgerüstet sind. Den ökologischen Vorteilen der Elektrifizierung stehen allerdings gewisse Herausforderungen gegenüber, die sich aus der Abhängigkeit von Lithium-Ionen-Akkus ergeben. Die Bedenken der Endnutzer drehen sich hauptsächlich um die Reichweite, mögliche Ausfälle der Batterie und die Ladezeiten. Um diese Besorgnisse zu entkräften, ist es notwendig, die Leistungsfähigkeit des Akkus präzise zu überwachen und vorherzusagen – ganz abgesehen von Innovationen bei den Zellchemien, Systemarchitekturen, Ladealgorithmen usw.

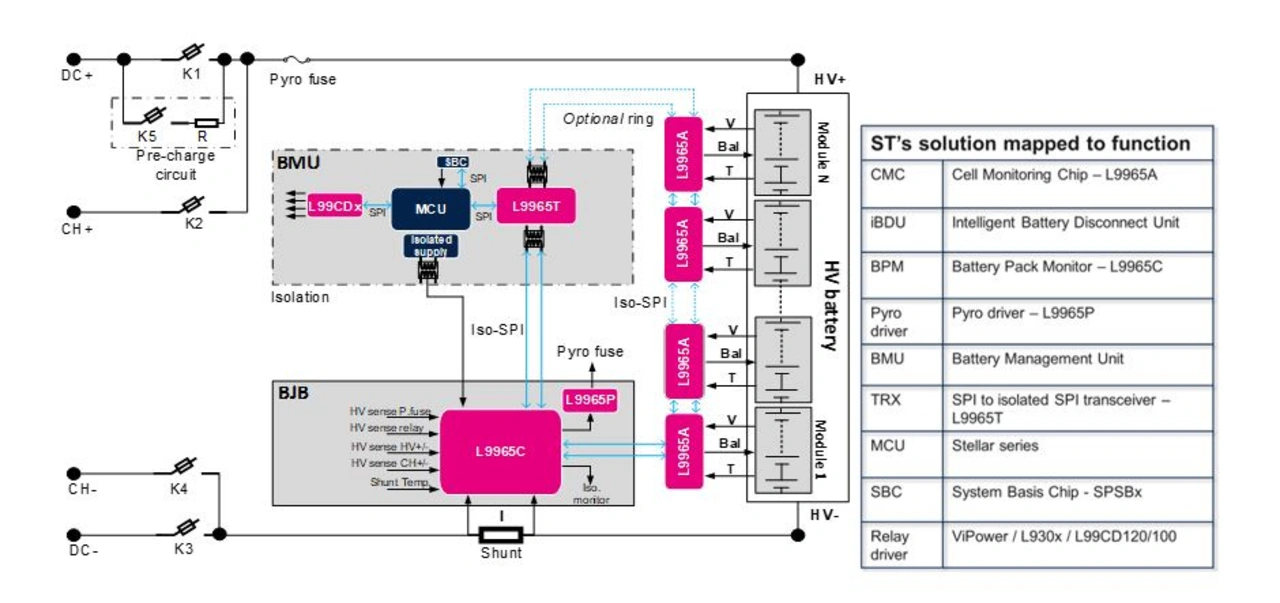

Das BMS als eines der entscheidenden Elemente hilft dabei, wichtige Kenndaten des Akkus im Blick zu behalten, um für einen sicheren und effizienten Betrieb des EV zu sorgen. Die in Bild 1 gezeigte Skizze zeigt die Hauptbestandteile eines BMS. Als eine seiner wichtigsten Aufgaben muss das BMS sicherstellen, dass jede einzelne Zelle des Akkusatzes innerhalb ihres sicheren Betriebsbereichs (Safe Operating Area, SOA) bleibt, denn jegliches Verlassen des SOA kann gravierende Konsequenzen haben und beispielsweise ein thermisches Durchgehen (Thermal Runaway, TR) verursachen.

Während der nominelle SOA für eine statistische Population von Akkus definiert wird, arbeitet jede Zelle eines Akkusatzes abhängig vom Fahrzeug und vom jeweiligen Fahr- und Ladeprofil in einem individuellen Missionsprofil [1 – 3]. Die unterschiedlichen Belastungen, denen die einzelnen Zellen ausgesetzt sind, können zur Folge haben, dass der interne Zustand der einzelnen Zellen, darunter das Ausmaß des Lithium-Platings und der Rissbildung in den Elektroden, sowohl innerhalb eines Akkusatzes als auch von einem Akkusatz zum anderen erheblich variiert [4 – 5]. Das präzise Abschätzen der Leistungsfähigkeit eines Akkus und das Vorhersagen bevorstehender Ausfälle verlangen daher nach einer nicht-invasiven Methode zum Einholen von Informationen über den Mikrozustand einer Zelle, um die bereits verfügbaren Akkuparameter zu ergänzen.

Thermisches Durchgehen von Lithium-Ionen-Akkus

Unter dem thermischen Durchgehen versteht man eine heftige Kettenreaktion exothermer chemischer Reaktionen, die einen nicht kontrollierbaren Anstieg der Systemtemperatur bewirkt und ein Ausbreitungsphänomen anstößt, das schließlich zum Entzünden des Akkus führt. Bei Lithium-Ionen-Akkus kann dieses thermische Durchgehen durch mechanische Beschädigung, Wärmeeinwirkung von außen, Kurzschluss oder Überladung ausgelöst werden. Das thermische Durchgehen schreitet sehr rasches voran und kann zum Entzünden oder gar zum Explodieren und damit letztendlich zur Selbstzerstörung des Akkus führen.

Das Prinzip der elektrochemischen Impedanzspektroskopie (EIS)

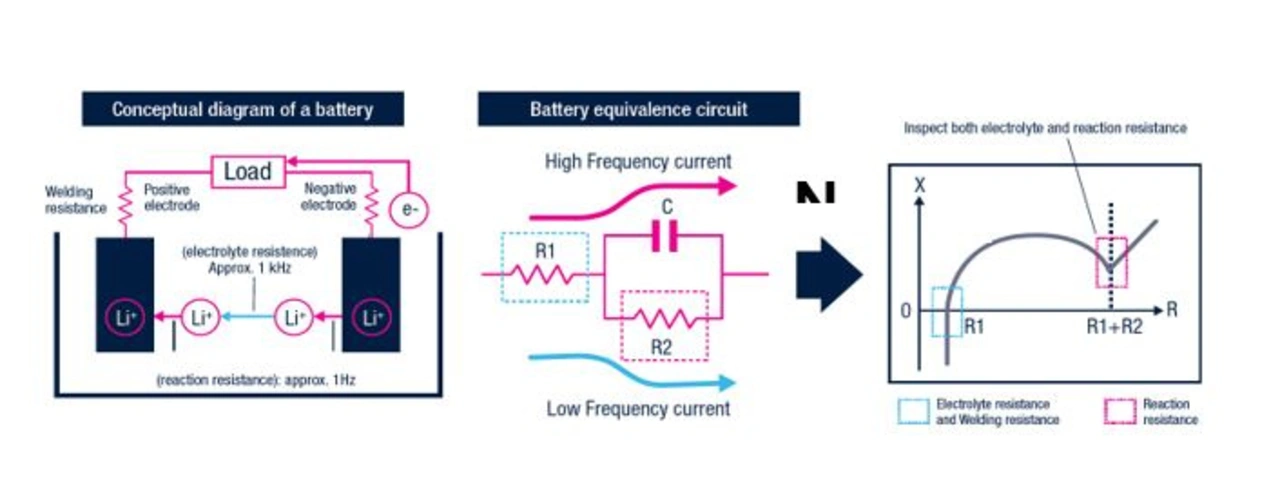

Das EIS-Verfahren ist eine wirkungsvolle Technik zum Charakterisieren elektrochemischer Systeme, zu denen auch Lithium-Ionen-Zellen zählen. Das EIS-Verfahren erfasst die Reaktion der Zelle über einen weiten Frequenzbereich, wobei die verschiedenen Frequenzen mit bestimmten physikalischen, chemischen und mechanischen Veränderungen im aktiven Material in Zusammenhang gebracht werden können [6 – 9]. Die grundlegende Vorgehensweise beruht darauf, einen kleinen Wechselstrom (das Anregungssignal) durch die Lithium-Ionen-Zelle zu schicken und den daraus resultierenden Spannungsabfall an der Zelle zu messen, um ihre Impedanz zu bestimmen.

Es folgt eine Beschreibung möglicher Anwendungsgebiete der EIS-Technik in Elektrofahrzeugen:

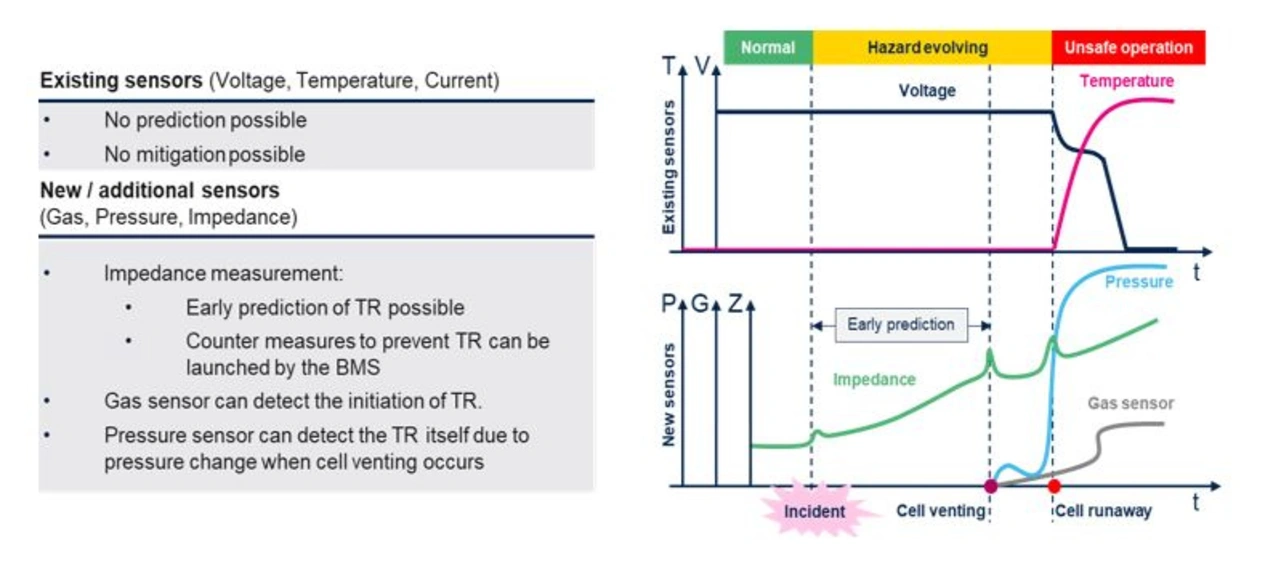

1. Frühzeitige Vorhersage des thermischen Durchgehens von Lithium-Ionen-Zellen

Laut GB 38031-2020 [11] (seit Januar 2021 gültig für alle in China verkauften EVs), muss ein Akkusatz oder ein System fünf Minuten, bevor es aufgrund von Wärmeausbreitung zu einer Gefahrensituation im Fahrgastraum kommt, weil ein einzelner Akku thermisch instabil wird, ein Warnsignal zur Meldung eines thermischen Ereignisses ausgeben. Bild 3 zeigt einen Vergleich zwischen klassischen Batteriesensoren (Spannung, Temperatur, Strom, Druck und Gasbildung) und zeigt deren Grenzen beim Vorhersagen und Fortschreiten einer thermischen Instabilität auf. Zusätzlich wird illustriert, wie durch Impedanzmessung eine frühzeitige Vorhersage des Entstehens und Fortschreitens einer thermischen Instabilität möglich ist.

2. Sensorlose Abschätzung der Innentemperatur von Lithium-Ionen-Zellen [12 – 13]

Das Überwachen der Zelltemperatur ist entscheidend für die Sicherheit und Langlebigkeit von Lithium-Ionen-Akkus. Allerdings ist es keine gangbare Lösung, jede Zelle mit einem eigenen Temperatursensor auszustatten, zumal Temperatursensoren üblicherweise außen an der Zelle angebracht werden und folglich nur eine indirekte Aussage über die Innentemperatur liefern können. Mit der EIS-Technik dagegen lässt sich die gleiche Information ohne interne oder externe Hardware einholen. Dies könnte in einem fundierteren Verständnis des SOA einer Zelle resultieren, damit jede einzelne Zelle eines Akkusatzes maximal genutzt werden kann. Indem man die in jeder Zelle enthaltene Energie möglichst effizient ausschöpft, könnte man möglicherweise sogar mit potenziell weniger Zellen die gleiche Reichweite erzielen. Da hierbei außerdem weniger Temperatursensoren benötigt werden, wäre auch eine Optimierung der Systemkosten möglich.

3. Verbesserte Schnellladefähigkeit

Die Zellenhersteller machen oftmals sehr strikte Vorgaben hinsichtlich der Sicherheitsmargen für den Betrieb von Lithium-Ionen-Zellen. Nicht selten wird das System hierdurch daran gehindert, die bestmögliche Leistungsfähigkeit zu erreichen – insbesondere beim Laden eines Elektrofahrzeugs. Die EIS-Technik aber liefert verlässliche Aussagen über die Zustandsparameter einer Lithium-Ionen-Zelle, sodass sich das Schnellladeprofil abhängig vom Zellenzustand anpassen lässt.

In der Praxis könnte das EIS-Verfahren unter anderem auch auf folgende Weise genutzt werden:

Zentrale Anregung und Messung: Der Akkusatz wird dabei von einer zentralen Stromquelle (z. B. dem Traktionsinverter) angeregt, und die Messung des Anregungsstroms und des entsprechenden Spannungsabfalls könnte durch den Zellenüberwachungs-Chip und den Stromsensor erfolgen. Aus den Spannungs- und Stromwerten könnte der Mikrocontroller anschließend die Impedanz errechnen. Dieses Konzept hat den Vorteil, dass bei geeigneter Anpassung der Algorithmen die bereits verfügbaren Sensordaten verwendet werden können. Allerdings ist dieses Verfahren möglicherweise auf bestimmte Fahrmodi beschränkt.

Lokale Anregung und Messung: Hierbei wird jedes einzelne Zellenmodul des Akkusatzes durch seine eigenen Algorithmen angeregt. Der sich dabei ergebende Spannungsabfall kann durch Analog Front Ends (AFEs) gemessen werden, bevor innerhalb des Chips die Impedanzberechnung erfolgt. Diese Methode kann das Kommunikationsaufkommen des Mikrocontrollers reduzieren, kann aber teurer sein, da sie einige zusätzliche Komponenten zur Modulation des Erregerstroms und zum Ausgleich der Wärmeabgabe erfordert.

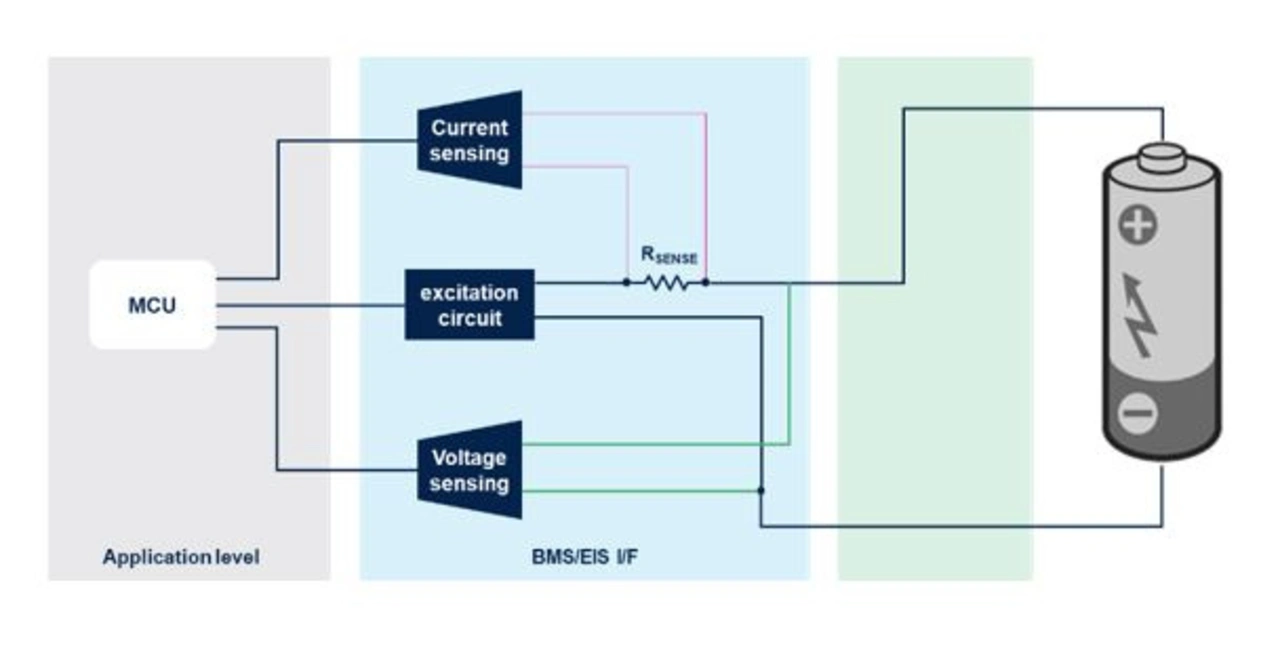

Das Konzept von ST zur Umsetzung des EIS-Verfahrens

Zwei Komponenten sind für das Messen der Akkuimpedanz erforderlich – ein System zum Anregen des Akkus und ein Erfassungssystem, das die Zellenspannung und den Strom synchron misst. Die gesammelten Daten werden anschließend von speziellen Mikrocontrollern verarbeitet, die eine Einheit im BMS darstellen. Das Produkt-Portfolio von ST enthält eine große Auswahl an Bauelementen für die verschiedenen Funktionen eines BMS und zeichnet sich durch eine optimale Kombination aus Leistungsfähigkeit, Robustheit und Kosten für die fortschrittliche EIS-basierte Akkudiagnostik aus.

Autor:

Akshay Misra ist im Technical Marketing - BMS bei STMicroelectronics tätig

Literaturnachweis:

- Gogoana, R., Pinson, M. B., Bazant, M. Z. & Sarma, S. E. “Internal resistance matching for parallel-connected lithium-ion cells and impacts on battery pack cycle life,” J. Power Sources 252, 8–13 (2014)

- Brand, M. J., Hofmann, M. H., Steinhardt, M., Schuster, S. F. & Jossen, A. “Current distribution within parallel-connected battery cell,” J. Power Sources 334, 202–212 (2016)

- Bruen, T. & Marco, J. “Modelling and experimental evaluation of parallel connected lithium ion cells for an electric vehicle battery system,” J. Power Sources 310, 91–101 (2016).

- An, F., Chen, L., Huang, J., Zhang, J. & Li, P. “Rate dependence of cell-to-cell variations of lithium-ion cells,” Sci. Rep. 6, 35051 (2021)

- Schindler, M., Sturm, J., Ludwig, S., Schmitt, J. & Jossen, A. “Evolution of initial cell-to-cell variations during a three-year production cycle,” eTransportation 8, 100102 (2021)

- Meddings, N. et al. “Application of electrochemical impedance spectroscopy to commercial li-ion cells: a review,” J. Power Sources 480, 228742 (2020)

- Vetter, J. et al. “Ageing mechanisms in lithium-ion batteries,” J. Power Sources 147, 269–281 (2005).

- Ecker, M. et al. “Development of a lifetime prediction model for lithium-ion batteries based on extended accelerated aging test data,” J. Power Sources 215, 248–257 (2012).

- Zhang, Y., Wang, C.-Y. & Tang, X. “Cycling degradation of an automotive LiFePO4 lithium-ion battery,” J. Power Sources 196, 1513–1520 (2011).

- Narusawa A., "From 1 hour to Just 10 Seconds: Using the Low-frequency AC-IR Method as a Quicker and More Stable Alternative to DC-IR Testing of Lithium Ion Batteries," HIOKI E.E. CORPORATION (2015)

- GB 38031-2020 (GB38031-2020); Link: https://www.chinesestandard.net/PDF.aspx/GB38031-2020 [Abgerufen am 3. Oktober 2022]

- Richardson, R.R.; Howey, D.A. “Sensorless Battery Internal Temperature Estimation using a Kalman Filter with Impedance Measurement,” IEEE Trans. Sustain. Energy 2015, 6, 1190–1199.

- Schmidt, J.P.; Arnold, S.; Loges, A.; Werner, D.; Wetzel, T.; Ivers-Tiffée, E. “Measurement of the internal cell temperature via impedance: Evaluation and application of a new method,” J. Power Sources 2013, 243, 110–117.